Fターム[4F209PN03]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の操作 (3,786) | 加熱 (344)

Fターム[4F209PN03]に分類される特許

41 - 60 / 344

熱転写成形ユニット

【課題】真空条件の下で熱転写成形を行う成形装置の時間当たりの生産性を向上し、被加工材の新たな搬送方法を実現するための熱転写成形ユニットを提供する。

【解決手段】上側スタンパ、被加工材及び下側スタンパを収容して減圧状態を維持しながら加熱成形部、冷却部の順に搬送して熱転写成形を行う熱転写成形ユニット10であって、上側スタンパと密着する上側台板部103と上側台枠部110を備えた上側収容部材101と、下側スタンパと密着する下側台板部と下側台枠部140を備えた下側収容部材102と、上側収容部材と下側収容部材との合着により形成され、被加工材を収容する収容空間内を減圧する収容空間脱気部150と、収容空間内の気密を保持するガスケット部と、上側台板部と下側台板部との距離を可変させる可変調整部130とを有する。

(もっと読む)

フイルム表面転写装置

【課題】フイルムの表面に特にナノオーダサイズのパターンを連続的に正確に転写する新規なフイルム表面転写装置を提供する。

【解決手段】表面にナノサイズの微細なパターンが加工されている成形ロール1と、溶融合成樹脂材料を供給投入するTダイ2と、該Tダイ直後に位置して該成形ロール1に圧接離反する方向に調整可能とした加熱ロール3と、該加熱ロール3から成形ロール1の回転方向後方に離れた位置に位置して、成形ロール1に圧接離反する方向に調整可能とした金属ロール4と、該加熱ロール3と該金属ロール4を囲むように捲回して設けた第一加熱金属ベルト6を介して、成形ロール1に押圧するゴムロール10とから構成され、Tダイ2から供給フイルムを加熱ロール3と成形ロール4のギャップで厚さ調整し、成形ロール1の回転力で移動し、ゴムロール10の押圧力により成形ロール表面の微細なパターンを合成樹脂フイルムに転写することを特徴とする。

(もっと読む)

アクリル樹脂フィルム、アクリル樹脂フィルムの製造方法及びそれを使用した再帰反射シート

【課題】アクリル樹脂フィルムを巻き取ったロール状物品とした場合であってもブロッキング性が良好であり、且つ微細構造を有する金型からの高温での離型性に優れたアクリル樹脂フィルム、その製造方法及びそれを使用した再帰反射シートを提供する。

【解決手段】ASTM D648に従って特定条件で熱変形温度(HDT)を測定した後の試験片の熱変形量が0.25mmとなるときのHDTが80〜130℃であるアクリル樹脂(A)100質量部及び界面活性剤(B)0.1〜3.8質量部を含有するアクリル樹脂組成物(C)から得られるアクリル樹脂フィルム、そのアクリル樹脂フィルムの表面に微細構造を有する金型を熱プレスした後に金型からアクリル樹脂フィルムを剥離する、表面に微細構造を有するアクリル樹脂フィルムの製造方法及び表面に微細構造を有するアクリル樹脂フィルムを使用した再帰反射シート。

(もっと読む)

成形品の製造方法

【課題】凹凸パターンの転写精度を高めることの容易な成形品の製造方法を提供する。

【解決手段】賦形型材11と熱可塑性樹脂基材21とを重ね合わせてなる成形用基材31は、ベルト54,55の間で搬送される。搬送方向に延在する加熱部72は、熱可塑性樹脂基材21に賦形型材11の有する凹凸パターンが転写され得る温度まで熱可塑性樹脂基材21を加熱する。加熱部72よりも下流側で搬送方向に延在する冷却部73は、熱可塑性樹脂基材21を冷却する。成形用基材31は、加熱部72及び冷却部73により加圧され、加熱部72より搬出されてから冷却部73に搬入されるまでに要する時間が5秒以下となるように、加熱部72から冷却部73へ搬送される。好ましくは、加熱部72及び冷却部73により、搬送方向に沿って連続した加圧領域を形成し、加熱部72に搬入されてから冷却部から73搬出されるまで、成形用基材31の加圧を継続させる。

(もっと読む)

凹凸パターン形成モールド及び光拡散体の製造方法

【課題】シームレスな凹凸パターン形成モールドの製造方法を提供する。

【解決手段】本発明は表面上に凹凸パターンが形成された凹凸パターン形成モールドを製造する方法であって、予め形成された凹凸パターン形成シート10の3次元データを計測する工程と、その計測データを元に、金属、金属化合物、樹脂の少なくとも1種からなる表面上に、切削加工により、前記凹凸パターン形成シート10と同等または相似形の凹凸パターンを形成する工程とからなることを特徴とする凹凸パターン形成モールドの製造方法である。

(もっと読む)

合成紙をエンボスしてなるエンボス合成紙の製法及びそのエンボス装置

【課題】樹脂と自然繊維からなる合成紙をエンボスして、自然の繊維からなる紙のエンボス紙と同様なエンボス合成紙を製作する方法及び装置を提供すること。

【解決手段】重さが20g/m2 〜210g/m2 である三層構造の合成紙を(1)石英電気オーブン,赤外線加熱器で65℃〜160℃,好ましくは115℃にて予熱及び加熱して,(2)少なくともショアA硬さが60〜90であるゴム製型押しロールと、表面に浮き彫り模様の型があるエンボスロールとからなるエンボス設備にてエンボスし,(3)上記エンボス設備は、エンボス加工中に、エンボスロールとゴム製型押しロールとを同調させて同時に冷却し、(4)更に左右一組の冷却ドラムで冷却し、合成紙上の浮き彫り模様を定着成形してエンボス合成紙となすことからなる。

(もっと読む)

保持装置、それを用いたインプリント装置および物品の製造方法

【課題】型(モールド)の倍率補正を高精度に実施する点で有利な保持装置を提供する。

【解決手段】インプリント用の型7を保持する保持装置3は、型7を引きつけて保持する複数の吸着部23と、複数の吸着部23を支持する支持部15とを含むチャック11と、支持部15に支持され、力を加えて型7を変形させるアクチュエーター32と、を有し、吸着部23の少なくとも1つは、アクチュエーター32により加えられる力の方向に変位可能に支持部15に支持されている。

(もっと読む)

インプリント用型

【課題】 大面積のパターンでも熱膨張の影響を受けにくい型を提供すること。

【解決手段】 樹脂、特に好ましくはインプリント技術により成型可能な樹脂からなり被成形物200に転写するための成型パターン1aを有する成型層1と、樹脂の熱膨張係数より低い材料、例えば金属からなる基層2とを有し、被成形物200の被成形面に対し可撓性を有するフィルム状に形成されるインプリント用型。基層2と成形層1の間に基層2及び成形層1の両方と結合する材料からなる中間層を有していても良い。

(もっと読む)

インプリントで誘導されるブロック共重合体のパターン化のためのシステムおよび方法

【課題】1つ以上のブロック共重合体および1つ以上のナノインプリントステップを製造プロセスに組込むことによってナノパターン化するための方法を提供する。

【解決手段】ブロック共重合体は有機もしくは無機成分で構成され得、層状、球状、または円筒状であり得る。その結果、5〜100nmの特徴ピッチおよび/または少なくとも1Tdpsiのビット密度を有する一次元もしくは二次元のパターンを有するパターンド媒体が形成され得る。

(もっと読む)

熱転写成形装置及び熱転写成形方法

【課題】真空(減圧)条件の下で熱転写成形を行う成形装置に要する設備経費を圧縮し、かつ、時間当たりの生産性の向上も実現できる熱転写成形装置並びに及び熱転写成形方法を提供する。

【解決手段】被加工材を収容し減圧状態を維持する搬送成形ユニット10と、加熱盤部21を積層して備え加熱盤部同士の間に搬送成形ユニットを挟持して加熱及び加圧し搬送成形ユニット内の被加工材を加熱成形する加熱成形部20と、冷却盤部31を垂直方向に積層して備え冷却盤部同士の間に搬送成形ユニットを挟持して冷却及び加圧し複数の搬送成形ユニット内の被加工材を冷却する冷却部30と、搬送成形ユニットを掴持するチャック部41を備え搬送成形ユニットを載置かつ搬送する搬送装置40とを有し、搬送装置が、搬送成形ユニットを加熱成形部、冷却部の前進方向の配置順で搬送する熱転写成形装置1並びに同装置1を用いた熱転写成形方法である。

(もっと読む)

印写リソグラフィの方法

【課題】テンプレートに付けたパターンを印写可能媒体に印写することによってパターンを基板に転写する印写リソグラフィで、この印写可能媒体として熱可塑性または熱硬化性樹脂を使うとき、それだけを必要な温度に迅速に加熱する装置・方法を提供する。

【解決手段】テンプレート30の転写すべきパターンの上に薄い金属層35が設けてあり、このテンプレート30を印写可能媒体34に接触させ、それとそれを保持するホルダ31を通してレーザ36のビーム37で照射する。このビーム37を金属層35が効率的に吸収し、この金属層からの熱を印写可能媒体34へ効率的に伝達するので、印写可能媒体34の加熱が迅速であり、熱が基板32に入って基板を歪めることがない。

(もっと読む)

光学素子の製造方法

【課題】ゾルゲル材料により、1次元格子に代表される微細構造を有する光学素子を高歩留まりで製造する。

【解決手段】チタン系のゾルゲル材料を基板1に塗布し、真空乾燥を施して乾燥ゾルゲル皮膜であるチタニアゾル層2を形成し、その上に、型3を用いた型押し成形によりラインアンドスペース構造を転写後離型して、微細構造を有するチタニアゾル層4を形成する。次いで、加熱によりゾルゲル材料の脱水縮合反応を促進して硬化させることで、ラインアンドスペース構造を有する酸化チタン構造部5を形成する。

(もっと読む)

光学フィルムの製造方法、光学フィルムの製造装置、偏光板の製造方法、偏光板、液晶表示パネルおよび表示装置

【課題】光の進行方向を変化させ得る光学フィルムを安価に製造することができる製造方法を提供する。

【解決手段】製造方法は、フィルム材料90を作製する押し出し工程と、成型ロール84を用いてフィルム材料90を成型する成型工程とを備える。成型ロール84は、成型面84aを形成する表層部85c、中心部85a、断熱部85bを有している。成型ロール84の成型面84aがフィルム材料90と接触を開始する際に、フィルム材料90をなす熱可塑性樹脂のガラス転移点温度以上の温度となっているよう、成型ロール84の表層部85cがフィルム材料90との接触を開始する前に加熱される。

(もっと読む)

樹脂シートの製造装置及び樹脂シートの製造方法

【課題】樹脂シートの片面に、微細な複数の突条と複数の溝とを精度よく形成できる樹脂シートの製造装置を得る。

【解決手段】樹脂シートの製造装置1は、温度調節ロール4と、樹脂シート3の片面に形成される突条3aと溝3bとの形状に対応した溝6aと突条6bとを外周面に有する無端金属帯状体6と、温度調節ロール4の外周面及び無端金属帯状体6の内周面の少なくとも一方に設けられた低比透磁率層5と、樹脂シート3の片面に突条3aと溝3bとの形状を付与するための形状付与装置と、無端金属帯状体6を加熱するための電磁誘導加熱装置8とを備える。無端金属帯状体6の搬送方向に溝6aと突条6bとの長さ方向が延びるように、無端金属帯状体6が外周面に溝6aと突条6bとを有する。

(もっと読む)

被転写体及びその製造方法

【課題】新規な被転写体及びその製造方法を提供することを目的とする。

【解決手段】被転写体は、表面に、複数の異なる方向に凹凸パターンが形成された被転写体であり、前記複数の異なる方向の凹凸パターンの繰り返し単位の長さのうち、2つの最小繰り返し単位長さが0.01〜10 nmの範囲内にある。ここで、被転写体の材質は、ガラス、有機高分子化合物などの、ガラス転移点を有する物質であることが好ましい。

被転写体の製造方法は、被転写体用の部材の表面に、平坦表面体の表面を接し、加圧加熱する工程と、前記工程により得られた部材の表面に、鋳型の表面を接し、加圧加熱する工程を有する方法である。ここで、鋳型は、マイカまたはグラファイトであることが好ましい。また、平坦表面体の表面粗さは、0.01〜1.0 nmの範囲内にあることが好ましい。また、平坦表面体の材質は、サファイアまたはチタン酸ストロンチウムであることが好ましい。

(もっと読む)

ビットパターンドメディア製造用のインプリントモールド及びその製造方法

【課題】高S/Nを有するビットパターンドメディアを製造でき、パターン欠陥の発生を抑制でき、製造を比較的短時間で行えるインプリントモールド及びその製造方法を提供する。

【解決手段】ビットパターンドメディアにおいて磁性体領域の元となるドット状の凸部が基板の主表面に形成されており、前記ドット状の凸部が前記基板の主表面において所定の方向に一定周期で形成されているインプリントモールドにおいて、前記ドット状の凸部は、前記基板の主表面を削って形成された、複数の連続的な平面視ライン状の溝が交わってなる格子状の溝部に囲まれることによって形成され、前記一定周期において、前記ライン状の溝の幅は、前記ドット状の凸部の幅よりも小さい。

(もっと読む)

プラスチック成形品の成形方法

【課題】賦形面の微細なパターンを精度よく転写できるとともに、離型性及び生産性を向上させることのできるプラスチック成形品の成形方法の提供を目的とする。

【解決手段】プラスチック成形品の成形方法は、ガスが含浸され、固化したプラスチック基板6に対して、賦形面51を転写面61に押圧した状態で、転写面61を加熱し、賦形面51の構造を転写面61に転写する工程と、賦形面51を転写面61に押圧した状態で、プラスチック基板6を固化工程と、押圧した状態を解除することによって、加熱によりプラスチック基板6から放出され、押圧した状態により圧縮されていたガスを膨張させ、この膨張するガスを利用して、離型させる工程とを有する。

(もっと読む)

光学部品の製造方法及びその製造装置

【課題】 基材表面を集中的に加熱することにより、成形時間の短縮、及び成形品の光学性能を向上させる光学部品の製造方法及び製造装置を提供すること

【解決手段】 基材に、少なくとも一部が赤外線透過材料からなる型を密着させて光学部品を製造する光学部品の製造方法において、前記型を、前記基材との間に隙間を開けて配置した状態で、前記基材に赤外線を照射して、前記基材を加熱した後、前記型と前記基材とを密着させることを特徴とする。

(もっと読む)

ベンゾシクロブテン樹脂のインプリント技術への適用及び当該技術によるパターン形成方法

【課題】熱インプリントリソグラフィー技術を用いて、ベンゾシクロブテン樹脂のパターンを形成する方法を提供する。

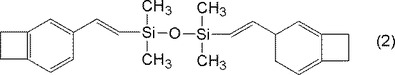

【解決手段】下記式(2):

で表されるジビニルシロキサン−ビスベンゾシクロブテンを重合して得られるベンゾシクロブテン樹脂を含む層を基板上に形成する工程、前記ベンゾシクロブテン樹脂を含む層に、加熱及び加圧しながらモールドを押しつけ、該ベンゾシクロブテン樹脂を含む層にパターンを形成する工程、及び冷却後に、前記パターンが形成されたベンゾシクロブテン樹脂を含む層を前記モールドから離型する工程を有し、前記加熱の温度が150℃乃至350℃である。

(もっと読む)

導光板の製造方法

【課題】グラデーションパターンの微細化、小ピッチ化が可能であり、かつ、生産性に優れる導光板の製造方法を提供すること。

【解決手段】円周方向に均一な微細凹凸を有するロール型2を加熱し、加熱されたロール型2を熱可塑性樹脂からなる透明基板1の表面に押圧して透明基板1の表面に前記微細凹凸を転写する導光板の製造方法であって、ロール型2が透明基板1を押圧する圧力と、透明基板1の搬送速度と、透明基板1の温度と、の3つのパラメータうち少なくともいずれか1つを変化させることにより、透明基板1に転写された微細凹凸に透明基板1の長さ方向のグラデーションを付与する、導光板の製造方法。

(もっと読む)

41 - 60 / 344

[ Back to top ]