Fターム[4F209PQ20]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | その他 (186)

Fターム[4F209PQ20]に分類される特許

121 - 140 / 186

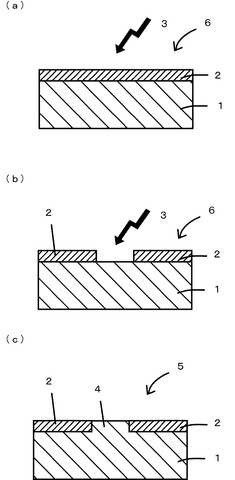

レーザーエッチング品の製造方法およびレーザーエッチング品

【課題】樹脂成形品の表面に樹脂組成物の樹脂色と異なる塗料を塗って塗膜を形成し、その塗膜の一部にレーザー光を照射して塗膜を除去してレーザーエッチング品を形成する工法では塗膜を除去した部分と除去しない部分の境界で凹部が生じてしまうが、レーザー光照射によっても、この凹部を生じさせないようにして、塗膜を除去した部分の鮮明な表示を維持でき、周囲が剥がれないレーザーエッチング品の製造方法を提供する。

【解決手段】レーザー光3照射によりレーザー光3が照射された領域が発泡する樹脂成形品1の上に加飾層2が積層された加飾成形品6に対し、表面に加飾層2が積層された側から加飾成形品6の一部にレーザー光3を照射して、レーザー光3が照射された領域の加飾層2を除去し、さらにレーザー光3の照射を継続してその領域の樹脂成形品1の表面を発泡させることにより発泡層4を形成する。

(もっと読む)

熱可塑性樹脂の成形方法および成形装置

【課題】熱可塑性樹脂からなるシート部材に所定のパターンを正確に転写することが可能な熱可塑性樹脂の成形方法および成形装置を提供する。

【解決手段】成形装置1は、金型63と、加熱部材としてのヒータ3と、搭載部材(ロール4、ロール支持部材68、ベース部材69、ガイド部材67)とを備える。金型63は、熱可塑性樹脂からなるシート部材7に転写するパターンが表面に形成されている。ヒータ3は、金型63を加熱するためのものである。搭載部材はシート部材7を金型63上に搭載する。搭載部材は、シート部材7において金型63と接触する部分の面積が徐々に大きくなるように、シート部材7を操作するとともに、シート部材7を金型63に押圧する。

(もっと読む)

モールド作製方法

【目的】本発明は、モールド作製方法に関し、一定面積のマスクを電子描画で作製し、作製したマスクを電子線露光でモールド上に順次マスク露光した後に現像し、大面積のモールドを短時間に作製してスループットを向上させることを目的とする。

【構成】マスクを、レジストを塗布したモールドの所定位置に近接して位置づけるステップと、近接して位置づけた状態で、電子線をマスクに照射してマスク上の微小パターンを透過した電子線をマスク上のレジストに露光するステップと、露光した後に、マスクを次の位置に位置づけた後、露光することを繰り返すステップと、繰り返した後に、モールド上の露光されたレジストを現像するステップと、現像した後のモールドをエッチングし、マスク上のパターンに対応するパターンをモールド上に形成するステップとを有する。

(もっと読む)

インプリント方法およびその装置

【課題】効率よくナノインプリント加工を行い得る方法およびその装置を提供する。

【解決手段】転写面に凹凸パターンを形成したモールドを用いて、熱可塑性レジストを塗工した基板のレジスト面にパターンを形成するインプリント方法であり、アライメント工程、加熱工程、モプレス工程、冷却工程、離型工程を少なくとも有し、前記各工程が、1つの工程をその中で実施する独立ユニット、複数の工程をその中で実施する複合ユニットあるいは独立ユニットと複合ユニットの組み合わせからなる複数のユニット内にて実施され、モールドと基板と対にしてユニット間を搬送する搬送工程を有するインプリント方法およびインプリント方法における各工程を1つの工程をその中で実施する独立ユニット、複数の工程をその中で実施する複合ユニットあるいは独立ユニットと複合ユニットの組み合わせからなる複数のユニットを備え、さらに、前記各ユニット間をモールドと基板と対にして搬送する搬送手段を備えてなるインプリント装置。

(もっと読む)

微細形状転写シートの製造方法

【課題】プレート板やニップロール及び緩衝材による傷がつかず、これらの表面粗さがシート状の樹脂基材に転写することなく微細形状が転写でき、さらに成形時のひずみによる平面性悪化を好適に抑制できる微細形状転写シートの製造方法を提供すること。

【解決手段】微細形状転写シートの製造方法は、微細形状が表面に形成された金型3の表面にシート状の樹脂基材2を供給した後、加熱された状態のシート状の樹脂基材を、加圧部材により金型に押圧し、シート状の樹脂基材の表面に微細形状を転写する微細形状転写シートの製造方法であって、加圧部材により押圧されるシート状の樹脂基材の非成形面側に保護フィルムが積層されており、該保護フィルムが基材層と粘着層との2層積層体を含み、該粘着層が該シート状の樹脂基材に面しており、該2層積層体の粘着層側から測定した弾性率が130MPa以下であることを特徴とする。

(もっと読む)

微細構造転写装置

【課題】本発明は、パターン形成において、高精度なパターニングを行う微細構造転写装置を提供することである。

【解決手段】本発明は、微細パターンが形成されたスタンパを被転写体に接触させ、被転写体にスタンパの微細パターンを転写する微細構造転写装置において、被転写体における微細パターンの転写領域で、前記の気泡を外部に導くような弾性力分布を持たせる機構とする。

(もっと読む)

レジストパターン形成方法、モールド構造体の製造方法、及び磁気記録媒体の製造方法

【課題】被加工基材の端部から表面への微小粉末の回り込みが抑制されるレジストパターン形成方法等の提供。

【解決手段】レジストパターン形成方法は、被加工基材10の少なくとも端部11の微小粉末を除去するクリーニング工程と、端部の微小粉末が除去された被加工基材の表面に、インプリントレジスト層を形成するインプリントレジスト層形成工程と、複数の凸部と、該凸部の間に形成される凹部とからなる凹凸部を表面に有する凹凸型の該凹凸部を押し当て、該凹凸部のパターンが反転した、レジストパターンを前記被加工基材の表面に形成するレジストパターン形成工程と、を有する。

(もっと読む)

スタンパーローラの製造方法及びその方法で製造されたスタンパーローラ

【課題】表面に規則的な微細凹凸パターンが形成されたエンボスシートを、欠陥なく高品質に製造することができるスタンパーローラの効率的な製造方法の提供。

【解決手段】素管ローラ34表面にスタンパー26dを設けたスタンパーローラ36の製造方法であって、原版ローラの凹凸形状を転写した基材20の表面に電鋳箔26aを設ける電鋳箔製造工程と、電鋳箔26aを基材20から剥離して剥離シート26bとする剥離工程と、剥離シート26bをレーザー切断した切断剥離シート26cを素管ローラ34と同径のサクションローラ30に吸引固定した後、切断剥離シート26cの断面を突き合わせてレーザー溶接し円筒状にする円筒接合工程と、サクションローラ30に送風して円筒状の切断剥離シート26dを脱型する円筒脱型工程と、脱型された円筒状の切断剥離シート26dを素管ローラ34に嵌め込む円筒嵌込工程とからなる。

(もっと読む)

熱可塑性シートの加工装置

【課題】熱可塑性シートにエンボスパターンを形成する際に、シートの両端部のシワや折れ曲がりを防止することが可能な熱可塑性シートの加工装置を提供する。

【解決手段】本発明は、搬送中の熱可塑性シートにエンボスパターンを形成する熱可塑性シートの加工装置であって、熱可塑性シートの幅よりも長い軸方向長さを有し、表面に凹凸が形成され、回転可能に支持された円筒状のエンボス版と、エンボス版との間を通過する熱可塑性シートを押圧し、回転可能に支持された円筒状の圧胴と、熱可塑性シートに対し、エンボス版よりも上流側で且つこのエンボス版と同じ一方面側に配置され、熱可塑性シートの一方面を加熱するヒータと、ヒータと熱可塑性シートの一方面との間に配置され、ヒータの両側部のうち、熱可塑性シートの両側縁よりも幅方向の外側に延びる部分を覆う第1遮蔽部材と、を備え、第1遮蔽部材には、複数の貫通孔が形成されている。

(もっと読む)

光熱作用を利用した基板の表面構造の製造方法

【課題】光熱作用を利用して表面構造を持つ基板の製造方法

【解決手段】光エネルギーを熱エネルギーに変換させる光線により、基板の表面のナノ粒子を励起する。基板上の表面構造は励起されたナノ粒子の熱エネルギーにより形成される。これにより、既定のパターンの層を持つ基板が形成される。

(もっと読む)

多目的照明用フィルムの製造方法

【課題】フィルムの加熱温度と成形手段を特定することによって、液晶表示面のバックライトやキー表示部分の照明装置として用いた場合に、液晶表示面やキー表示部分が十分明るくなるような集光性を持ち、かつ、非常に薄く軽量な多目的照明用フィルムを提供することを目的とする。

【解決手段】透明樹脂フィルムの巻取りロールと、該ロールから引き出した透明樹脂フィルムの搬送路の上下両面に配置した加熱手段と、加熱手段の後方において、加熱軟化した透明樹脂フィルム表面に圧着して該表面に多数の凹凸面を形成する成形手段とを順次配置し、巻取りロールから透明樹脂フィルムを引き出して搬送路上を加熱手段に送り込み、加熱手段で加熱軟化した透明樹脂フィルム表面に成形手段を適用して該表面に多数の凹凸面を形成するようにしたことを特徴とする多目的照明用フィルムの製造方法。

(もっと読む)

加工装置

【課題】高速な転写を実現しつつ、パターン転写性及びモールド作成コストに優れた加工装置を提供することができる。

【解決手段】本発明の加工装置は、パターンが形成されたモールドを被転写体に塗布された被加工材料に押し付け、パターンを基板WFに転写する加工装置であって、モールドMLを傾斜させる傾斜機構と、傾斜したモールドMLを基板WFに近接させる移動機構と、傾斜したモールドMLの端部が基板WFに接触したとき、モールドMLが基板WFと平行になるようにモールドMLを回転させる回転機構と、回転機構によりモールドMLが回転する間、モールドMLの端部の位置が基板WFに対して動かないように制御する制御機構とを有する。

(もっと読む)

微細貫通孔構造体の製造方法、微細貫通孔構造体、液滴吐出ヘッド、液滴吐出装置

【課題】被加工体と緩衝薄膜層との固着を防止し、生産性を損なわずに製造コストを軽減するとともに、型部材を破損することなく、高精度で微細な貫通孔を有する微細貫通孔構造体を製造する。

【解決手段】保持部材10の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層11と被加工体12とを順に形成する形成工程と、被加工体12と、被加工体12と対向して設けられ、被加工体12に転写パターン14を形成した金型13とを加熱する工程であって、被加工体12と金型13の少なくともいずれか一方を、加熱温度まで加熱する加熱工程と、金型13を被加工体12に押込む押込み工程と、被加工体12と金型13とを冷却する冷却工程と、被加工体12から金型13を引き離す離型工程と、緩衝薄膜層11から被加工体12を引き離す離体工程と、を含むことを特徴とする。

(もっと読む)

基板の均一な構造化のためのシステム

【課題】合理的な価格で生産することができる押型を用いて、スクラップの発生が少なく、スループット、エッジ歩留まりに優れ均質な構造の基板が得られる、マイクロ構造またはナノ構造を、押型(die)から大面積の基板の平坦面(flatside)に転写するためのシステムを提供する。

【解決手段】ナノ構造を、押型1から大面積の基板4の平坦面に転写するためのシステムであって、基板4を基板受容表面上で受け取る基板ホルダ3と、基板受容表面に対して平行に、かつ押型1のこの可動の構造表面に対向して方向付けることができ、基板受容表面に対して直交して働くアクチュエータデバイス10.3とを有する。

(もっと読む)

フィルム状の対象物の表面処理方法

【課題】 非接触で微細な削り作用による表面処理を選択的に行うことができ、特別な走査動作は必要なく一般的な手順により所定パターンの平滑面を容易に仕上げることができるフィルム状の対象物の表面処理方法を提供すること

【解決手段】 磁界発生源の永久磁石20を研磨バイトの先端に設けて駆動手段へ連係させ、対象物1は支持台4の上に載せて支持し、永久磁石を非接触に対面させる。支持台4には表面に硬質部位(凸部40)と非硬質部位(凹部41)とを所定パターンに設ける。永久磁石に回転等の運動動作を行わせるとともに、対象物の表面を順次になぞっていく移動動作を行わせ、通常の一般的な走査動作を行う。永久磁石の近辺には磁気研磨液3を供給し、磁界により生じた磁気クラスタにより流体研磨を行う。硬質部位と非硬質部位とでは研磨の作用が相違し、表面処理を選択的に行うことができる。

(もっと読む)

クリーニング方法

【課題】インプリントテンプレートをクリーニングする方法が提供される。

【解決手段】パターン形成されたガラス、クォーツまたは石英ガラスのうちの1つからなるインプリントテンプレート20のコンタミ21をクリーニングする方法であって、パターン形成された表面を還元流体46に露出させることからなる。インプリントテンプレートクリーニング装置は、インプリントテンプレート20をチャンバ40からチューブ43を経て流出する還元流体46に露出させるように構成される。

(もっと読む)

微細形状転写シートの製造装置および微細形状転写シートの製造方法

【課題】プレスを繰り返しても緩衝材の厚み減少分が元の状態近くまでその都度復元し、シート状基材に転写ムラを発生することなく転写成形することのできる微細形状転写シートの製造装置と製造方法を提供する。

【解決手段】微細形状が表面に形成された金型3と、金型の表面にシート状の樹脂基材2を押圧するプレート板と、樹脂基材が挿入される位置とプレート板との間に設けられた緩衝材17とを含む微細形状転写シートの製造装置1において、緩衝材のクッション率が25%以上かつ変形回復率が40%以上である。微細形状が表面に形成された金型の表面にシート状の樹脂基材を供給した後、緩衝材を介してプレート板により樹脂基材を金型に押圧して樹脂基材の表面に微細形状を転写する微細形状転写シートの成形方法において、緩衝材として、クッション率が25%以上かつ変形回復率が40%以上である緩衝材を用いる。

(もっと読む)

スタンパ及びスタンパ取り付け方法

【課題】本発明は、両面転写用の一対のスタンパを高精度に位置決めすることのできるスタンパ及びスタンパ取り付け方法を提供することを課題とする。

【解決手段】一対のスタンパ11,21により転写部材の両面に凹凸パターン11A,21Aを転写する。凹凸パターン11A,21Aはスタンパ11,21の各々の対向する面に設けられる。スタンパ11,21の一方は位置決め穴17を有し、スタンパ11,21の他方は位置決め穴17に嵌合する位置決め突起27を有する。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法は、ブラスト加工によって、前記凹凸模様の凹凸よりも微小な凹凸16を前記原反の表面20aに形成する工程と、エンボス加工によって、微小な凹凸を形成された前記原反の前記表面に前記凹凸模様を形成する工程と、を備える。

(もっと読む)

マイクロ構造及びナノ構造の複製及び転写

【課題】マスターから基板に微視的パターンを複製する方法を提供する。

【解決手段】本発明では、マスター上のトポグラフィ構造の複製物が形成され、必要とされるときに、種々の印刷技術又はインプリント技術の1つを用いて、受け基板上に転写され、次いで溶解される。ナノ構造、マイクロデバイス又はその一部の形成を含む付加的な処理工程もまた、転写前に、複製物を用いて行うことができる。次いで、これらの構造もまた、複製物が転写されるときに基板上に転写され、該複製物が溶解されるときには基板に残る。これは、集積回路その他のマイクロデバイスの製造における種々のリソグラフィ処理工程の相補的な工程として、又は置換工程として適用することができる技術である。

(もっと読む)

121 - 140 / 186

[ Back to top ]