Fターム[4F211AD08]の内容

プラスチック等のライニング、接合 (31,000) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (3,322) | 形状、構造 (1,825) | シート状 (470)

Fターム[4F211AD08]の下位に属するFターム

Fターム[4F211AD08]に分類される特許

1 - 20 / 445

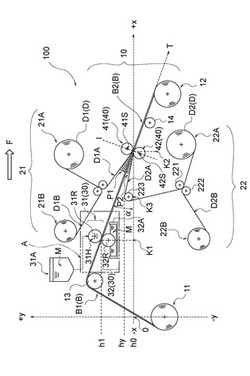

レーザ接合方法

ラミネート装置

【課題】ドライフィルムが貼り合わされる前に、プリント配線板のベース基材の表面をムラなく且つ十分に濡らす。

【解決手段】所定の搬送方向Tに沿って搬送されるプリント配線板のベース基材Bの主面に所定の位置K2を通過するように、ドライフィルムDを搬送するフィルム搬送手段20と、所定の位置K2よりも上流側に設けられ、ベース基材Bの主面に液体物Mを塗布する液体物塗布装置30と、所定の位置K2において液体物Mが塗布されたベース基材Bの主面に、ドライフィルムDを加熱しながら押し当てる圧着装置40と、を備え、液体物塗布装置30によりベース基材Bの主面に液体物Mが塗布される位置(K1,h1)は、圧着装置40によりドライフィルムDがベース基材Bに押し当てられる所定の位置(K2,h0)よりも高い位置とする。

(もっと読む)

溶着ユニット及び前記溶着ユニットを備えた包装装置

【課題】簡単な構成で、溶着部材が被溶着部材に一定の押圧力を付与できる溶着ユニットを提供する。

【解決手段】被溶着部材101を熱溶着させる溶着部材31と、溶着部材31を、弾性部材36を介して支持する、支持部材32と、溶着部材31が被溶着部材101に接触したことを検知する検知手段37と、溶着部材31が被溶着部材101に対して接離する方向に移動するよう、支持部材32を移動させる駆動手段34と、駆動手段の作動を制御する制御手段と、を備え、前記制御手段は、検知手段37が溶着部材31が被溶着部材101に接触したことを検知すると、被溶着部材101に向けて支持部材32を所定距離だけ移動させるように、駆動手段34を制御することを特徴とする。

(もっと読む)

ゴム部材の接合装置及び接合方法

【課題】ゴム部材の端部同士を重ねて接合する際に、接合面積を増大させることで従来よりも少ない接合面積で接合できるようにする。

【解決手段】ゴム部材(タイヤ構成部材)70の一方の端部71を上側に他方の端部72を下側に重ね合わせて、前記ゴム部材70の端部同士を接合するための接合装置であって、傾斜軸の回りで回転する押圧ロール(円盤状ロール)45を、前記重ね合わせたゴム部材70の上側端部71に押し付けて転動させ、その時生じるせん断力で、前記上側端部71を延伸させ、前記両端部71、72間の接合面積を増大する。

(もっと読む)

基板層の融着方法、マイクロ流体チップの製造方法及び基板層の融着装置

【課題】基板層に形成された領域の変形を防止して該基板層の貼り合わせを行うことが可能な基板層の融着方法の提供。

【解決手段】樹脂からなる基板層の接合面を、前記樹脂に対して溶解性を有する有機溶媒で処理する溶解手順S1と、処理された基板層を、前記樹脂のガラス転移温度あるいは軟化点温度未満で加熱して圧着する圧着手順S2と、を含む、基板層の融着方法を提供する。この融着方法では、基板層の接合面を有機溶媒で処理して軟化させた後に基板層の圧着を行うことで、樹脂のガラス転移温度あるいは軟化点温度未満で基板層を熱圧着できるため、基板層に形成された領域の変形を防止できる。

(もっと読む)

細胞培養容器の製造方法

【課題】本発明は、機能性有機化合物層を有する機能性基体と、容器本体部材との、超音波溶着や射出成形などの熱及び圧力を伴う接合方法において、機能性有機化合物層の機能を維持しながら接合する技術を提供する。

【解決手段】本発明の方法の第一の実施形態は、樹脂製の容器本体部材(101、102、103、105、106)と、樹脂製の基材層(502)及び機能性有機化合物層(501)を備える機能性基体(140)とを、前記部材の表面と、機能性基体の基材層又は機能性有機化合物層の周縁部(640又は610)の表面とが接する部位において、超音波溶融、インモールド成形等の手段により、樹脂を溶融一体化して接合する工程を含む。

(もっと読む)

固定装置、補助装置、及び固定方法

【課題】対象物の接続面に対して接着剤を用いずに、固定物の接続及び取り外しが自在な技術を提供する。

【解決手段】水を介して対象物の接続面と接続されるベース部と、前記ベース部の表面に設けられ、所定の固定物を接続自在な固定領域と、前記ベース部の外周端部又は外周端部近傍に設けられ、前記ベース部を前記対象物の接続面から取り外す際に、前記ベース部の取り外しを補助する切欠部と、を備える。

(もっと読む)

偏光板の製造方法

【課題】比較的小さな直径の貼合ロールを用いた場合でも、偏光板を構成する積層体(偏光フィルムおよび透明フィルム)を均一に加圧することのできる偏光板の製造方法および偏光板の製造装置を提供すること。

【解決手段】透明フィルムの片面または前記偏光フィルムの片面もしくは両面に、活性エネルギー線硬化型の接着剤を塗布する接着剤塗工工程と、前記透明フィルムが前記偏光フィルムの片面または両面に前記接着剤を介して積層されてなる積層体を、搬送方向に回転する一対の貼合ロールの間に挟んだ状態で、前記貼合ロールに接して設けられた少なくとも1つの押圧ロールにより、少なくとも一方の貼合ロールを他方の貼合ロールの方向に押圧することで、前記透明フィルムと前記偏光フィルムとを貼合する貼合工程と、前記積層体に活性エネルギー線を照射して前記接着剤を硬化させる活性エネルギー線照射工程とを備え、前記押圧ロールの中央部の直径は、該押圧ロールに接する前記貼合ロールの中央部の直径よりも大きいことを特徴とする、偏光板の製造方法。

(もっと読む)

加硫ゴムと樹脂部材の接着方法

【課題】加硫ゴムと樹脂部材の接着を可能にすることができる加硫ゴムと樹脂部材を接着する方法を提供する。

【解決手段】加硫ゴム1と樹脂部材3を接着する方法において、加硫ゴム1の表面に前処理を施し、レゾルシン−ホルムアルデヒド−ラテックス2を塗布後、ベーキング処理を行わずに乾燥させ、塗布物と樹脂部材3を熱圧着して加硫ゴム1と樹脂部材3を接着することを特徴とする。

(もっと読む)

シート接合装置

【課題】光透過性、不透過性等の光学的特性の制限を受けることなく、任意の形状に、低い設備コストで、積層シートのシート同士を融着により接合する装置を提供する。

【解決手段】複数枚のシートが重ねられた積層シート7を周面に沿わせて送給する回転ロール2と、レーザ光Lの照射部分が発熱するとともに前記回転ロールの周面と前記積層シートとを密接させる回転ベルト(レーザ光吸収ベルト3)と、前記回転ベルト(レーザ光吸収ベルト3)にレーザ光Lを照射する照射部5と備え、前記レーザ光Lの照射により前記レーザ光吸収ベルト3で発熱した前記回転ベルト(レーザ光吸収ベルト3)の熱で前記積層シート7のシート同士を融着するシート接合装置1を提供する。

(もっと読む)

レーザ包装方法及び樹脂フィルム包装製品の製造方法

【課題】樹脂フィルムを焼損することなく樹脂フィルム同士を溶着することが可能なレーザ包装方法を提供する。

【解決手段】レーザ包装方法は、上面側に吸引孔を有するヒートシンク10上に樹脂フィルムFa、被包装物W及び樹脂フィルムFbを順次に重ねて配置する配置工程と、ヒートシンク10の吸引孔により樹脂フィルムFaを吸引することによって、樹脂フィルムFaをヒートシンク10の上面に吸着させる吸着工程と、樹脂フィルムFa,Fb間を減圧することによって、樹脂フィルムFa,Fbと被包装物Wとを密着させると共に樹脂フィルムFa,Fb同士を密着させる密着工程と、ヒートシンク10の吸引孔及び被包装物Wを避けるように、樹脂フィルムFa,Fbに対して樹脂フィルムFb側からレーザ光を照射することによって、樹脂フィルムFa,Fb同士を溶着する溶着工程とを有する。

(もっと読む)

積層シート製造装置および積層シートの製造方法

【課題】 所望の積層シートを得ることができる積層シート製造装置、および積層シートの製造方法を提供すること。

【解決手段】加熱装置30Bは、繊維基材2と、繊維基材2の片面または両面に供給された、樹脂層3,4(3A,4A)とを備える積層シート(加熱装置30Bで加熱する前の積層シート40(40A)を加熱して、加熱された積層シート40(40A)を製造する積層シート製造装置である。この加熱装置30Bは、積層シート40(40A)が通過するチャンバ91と、チャンバ91内を加熱して、積層シート40(40A)を加熱する加熱手段92と、積層シート40(40A)のチャンバ91内の通過経路の長さを可変にする経路長可変手段とを備える。

(もっと読む)

ラミネート製品の製造方法、ラミネート材、ラミネート製品、

【課題】感光体等の像担持体上に形成されたトナー画像をラミネート材料へ精度よく転写し、良好な画質のトナー画像を有するラミネート製品をコールドラミネートにより安定的に作製することが可能なラミネート製品の製造方法を提供する。

【解決手段】電子写真方式の画像形成方法により像担持体に形成された未定着トナー画像を転写させた画像支持体を粘着剤層に重畳させ、重畳させた状態で外力を加えて未定着トナー画像を粘着剤層に埋設させてトナー画像を形成するラミネート製品の製造方法。

(もっと読む)

帯状バリア性積層包装材料の製造法及び包装材料製造装置

【課題】層間の接着性樹脂を必要とせず、積層包装材料の厚みを薄くでき、減容化できる、帯状バリア性積層包装材料の製造法及び装置を提供する。

【解決手段】帯状バリア性積層包装材料12の製造法は、バリア性樹脂層1とヒートシール性樹脂外層2、3とを、仮積層ステップで、直接に一時的に連続的に仮積層して帯状仮積層体5を得、不活性雰囲気8下で、帯状仮積層体を、引き剥がしステップで、各層に機械的に引き剥がし、ヒートシール性樹脂層を、表面処理ステップで、プラズマ処理/コロナ処理によって、表面改質し、ヒートシール性樹脂層とバリア性樹脂層とを、積層ステップで、連続的に直接に重ねて押圧して積層し、帯状バリア性積層包装材料。

(もっと読む)

ガラスフィルム積層体、ガラスフィルム積層体ロール、カラーフィルタ用画素付ガラスフィルム積層体およびガラスフィルム積層体の製造方法

【課題】ガラスフィルムの損傷を防止しつつ、ガラスフィルムの取扱い性を向上させたガラスフィルム積層体を提供する。

【解決手段】支持フィルム2と、支持フィルム2の一主面の全体に付着される粘着層3と、粘着層3を介して支持フィルム2と接合されるガラスフィルム4と、ガラスフィルム4の長手方向に沿ってガラスフィルム4の長手方向端部に連接される端部フィルム5と、前記ガラスフィルムおよび前記端部フィルムに粘着される第1のテープ部材と、を備えたガラスフィルム積層体1。ガラスフィルム4と端部フィルム5とを両者の長手方向に連接して、これらの両主面に第1のテープ部材6を粘着させるため、端部フィルム5との境界付近で、ガラスフィルム4の端部が割れるおそれが少なくなり、端部フィルム5にてガラスフィルム4を牽引する際に、ガラスフィルム4が傷つかなくなる。

(もっと読む)

樹脂部材の接合方法

【課題】レーザー光を用いた樹脂部材の接合において破断を抑制する、樹脂部材の接合方法を提供する。

【解決手段】樹脂部材の接合方法は、少なくとも一部が重なるように複数の樹脂部材を配置する工程と、ガラス製の加圧部材50で重ね合わせ部を加圧しながら加圧部材50を走査させると共に、加圧部材50を介して重ね合わせ部にレーザー光Lを照射する工程とを備えている。照射する工程では、加圧部材50による加圧時間を3msec以上600msec以下とすることを特徴としている。

(もっと読む)

樹脂部材の接合方法

【課題】レーザー光を用いた樹脂部材の接合において、破断を抑制すると共に、所望の接合形状を安定的に得られる、樹脂部材の接合方法を提供する。

【解決手段】少なくとも一部が重なるように複数の樹脂部材を配置する工程と、回転可能な円筒状または球状のガラス製の加圧部材50で樹脂部材の重ね合わせ部を加圧しながら加圧部材50を走査させると共に、加圧部材50を介して重ね合わせ部にレーザー光Lを照射する工程とを備え、レーザー光を照射する工程では、加圧部材50と重ね合わせ部との間に、加圧部材50の加圧面よりも広い加圧面を有する相間部材40を配置することを特徴とする。

(もっと読む)

連結部材積層体、連結部材モジュール、キャリアテープ連結方法、キャリアテープ連結装置

【課題】2つのキャリアテープの終端部と始端部とを容易に連結可能な連結部材積層体、連結部材モジュール、キャリアテープ連結方法、及びキャリアテープ連結装置を提供する。

【解決手段】本連結部材積層体は、一方の最外層に剥離層が形成され他方の最外層に粘着層が形成された構造を有し、第1キャリアテープの終端部と第2キャリアテープの始端部とを合致させた状態で、前記終端部と前記始端部とを跨ぐように貼り付けて両者を連結する連結部材が、剥離可能な状態で同一方向に複数積層されている。

(もっと読む)

中空構造板の製造方法

【課題】しわの発生を抑制することができ、安定して連続生産することが可能なシングルコーン型中空構造板の製造方法を提供する。

【解決手段】第1の熱可塑性樹脂シート20に中空錐台状の凸部2aを、所定の間隔を空けて複数形成した後、各凸部2aの先端部に第2の熱可塑性樹脂シート30を熱融着して、シングルコーン成形シート2の凸部2aの先端部に、中間シート3が熱融着された中間体4を得る。その後、中間体4の表面及び裏面に、中間シート3と共に表面材7を構成する表面材シート5と、それ自体が表面材8として機能する表面材シート6を熱融着して、中空構造板1とする。

(もっと読む)

製管同時裏込め材注入装置

【課題】本発明は、既設管への設置時や製管作業時において製管機が倒れ難く、又、製管作業時における製管機の接合機構部に負荷される負担が小さく、しかも裏込め材を供給する際の圧力損失が小さい新規な製管同時裏込め材供給装置を提供することを目的とする。

【解決手段】製管同時裏込め材注入装置1における製管機2に固定された裏込め材注入用ノズル3に、裏込め材を供給するための裏込め材供給用ホース6の一端を連結すると共にし、前記裏込め材供給用ホース6の他端にスイベルジョイント7を介して裏込め材供給用ポンプを連結し、更に、前記スイベルジョイント7を前記製管機2の進行方向前方に配される台車4に固定する。

(もっと読む)

1 - 20 / 445

[ Back to top ]