Fターム[4F211TJ13]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品等の供給 (1,891) | 移送 (489) | 取出し、繰出し (78)

Fターム[4F211TJ13]に分類される特許

1 - 20 / 78

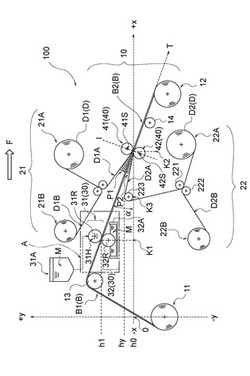

ラミネート装置

【課題】ドライフィルムが貼り合わされる前に、プリント配線板のベース基材の表面をムラなく且つ十分に濡らす。

【解決手段】所定の搬送方向Tに沿って搬送されるプリント配線板のベース基材Bの主面に所定の位置K2を通過するように、ドライフィルムDを搬送するフィルム搬送手段20と、所定の位置K2よりも上流側に設けられ、ベース基材Bの主面に液体物Mを塗布する液体物塗布装置30と、所定の位置K2において液体物Mが塗布されたベース基材Bの主面に、ドライフィルムDを加熱しながら押し当てる圧着装置40と、を備え、液体物塗布装置30によりベース基材Bの主面に液体物Mが塗布される位置(K1,h1)は、圧着装置40によりドライフィルムDがベース基材Bに押し当てられる所定の位置(K2,h0)よりも高い位置とする。

(もっと読む)

樹脂ライナーの製造方法

【課題】樹脂ライナーのパーツ同士の接合面での密着性の向上とレーザー溶着の実効性の向上とを簡便に達成できる新たな製造手法を提供する。

【解決手段】ライナーの軸方向に分割されたバルブ側ライナーパーツ10vとエンド側ライナーパーツ10eにて樹脂ライナー10を製造するに当たり、エンド側ライナーパーツ10eをレーザー透過性の樹脂成形品とし、バルブ側ライナーパーツ10vをレーザー光により溶融する樹脂成形品とする。この他、ライナーの軸から離れた側からバルブ側ライナーパーツ10vに重なるエンド側ライナーパーツ10eを、大きな熱収縮率とする。その上で、両ライナーパーツの接合後に、アニール処理とレーザー溶着とをこの順に行う。

(もっと読む)

固定装置、補助装置、及び固定方法

【課題】対象物の接続面に対して接着剤を用いずに、固定物の接続及び取り外しが自在な技術を提供する。

【解決手段】水を介して対象物の接続面と接続されるベース部と、前記ベース部の表面に設けられ、所定の固定物を接続自在な固定領域と、前記ベース部の外周端部又は外周端部近傍に設けられ、前記ベース部を前記対象物の接続面から取り外す際に、前記ベース部の取り外しを補助する切欠部と、を備える。

(もっと読む)

プラスチックシート小型溶着器

【課題】蛇行がないプラスチックシート小型溶着器を提供する。

【解決手段】超音波発信器と振動子による超音波振動を伝達するホーンと、ホーンの下側に設けられ、プラスチックシートの溶着部の下側を支えて回転する歯車状のローラーアンビルと、ホーンがプラスチックシートを押さえ込むように付勢するバネと、ローラーアンビルの前方に設けられ、複数の従動ローラーとプラスチックシートを挟んで進行方向に送り出す送りローラーと、ローラーアンビルと送りローラーの中間位置に、進行方向に沿って一列に並んで設けられ、プラスチックシートの上面を押さえる複数個の蛇行防止ローラーと、プラスチックシートの一側に当接して、プラスチックシートの挿入位置を決める位置決め部材と、排出ローラーと、ローラーアンビルと送りローラーと排出ローラーを駆動する速度制御付き電動機と、を備える。

(もっと読む)

圧接装置、積層シートの製造方法および積層シート

【課題】連続的に供給されるシートを効率良く、十分に加圧することができる圧接装置、積層シートの製造方法および積層シートを提供する。

【解決手段】圧接装置6は、樹脂組成物を担持または樹脂組成物が接合された薄板状の繊維基材を有し、連続的に供給されるシート9に圧接し、シート9の一方の面側に配置された第1のローラ611と、シート2の他方の面側に配置された第2のローラ612とを備えている。この圧接装置6は、第1のローラ611の外周面と第2のローラ612の外周面とがシート9を挟んでそのシート9に圧接し、第1のローラ611および第2のローラ612の外周面が、それぞれ、シート9に面接触するよう構成されている。

(もっと読む)

シート保持装置及びシート貼付装置

【課題】剥離シートを用いずに、シートの皺の発生を防止でき、適切な位置でシートを容易に保持できるようにすること。

【解決手段】保持装置10は、基材シートBSの一方の面に接着剤層ADを有するシートSを保持可能に設けられる。保持装置10は、積層された複数枚のシートSが配置されるベース11と、基材シートの他方の面側からシートSを保持可能な第1保持手段13と、シートSの端縁側を保持可能な第2保持手段14と、第1保持手段13及び第2保持手段14をベース11に対して相対移動することにより、他のシートSから、第2保持手段14で保持されたシートSを剥離する剥離手段16とを備えている。剥離手段16によりシートSを剥離することで、剥離された領域から順次、シートSが第1保持手段13に保持可能に設けられる。

(もっと読む)

フィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法

【課題】フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできる熱溶着接合方法を提供する。

【解決手段】第1フィルム36aと第2フィルム40aとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックス88,101と、吸引ボックス88,101同士及び接合領域部分を互いに接近移動及び離間移動させる昇降部78と、吸引ボックス88,101同士をそれぞれフィルム長手方向に移動させるスライド部92,96と、吸引ボックス88,101の吸着面に吸引力を付与する吸引力発生手段と、第1及び第2のフィルム36a,40aをそれぞれ切断して接合領域部分に後端部と先端部を形成する切断刃89,102と、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせた接合部Aを熱溶着する熱溶着手段85と、を少なくとも備えた。

(もっと読む)

ラミネートシステム

【課題】スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することのできるラミネートシステムを提供する。

【解決手段】第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、ロール量検知部による検知結果に基づいて、基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、基材繰出部、積層材繰出部、及び、巻き取り部におけるスプライスの状態を検知するスプライス状態検知部と、を備え、制御部は、スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び、巻き取り部における巻き取り速度を、自動的に所定速度まで増加させる。

(もっと読む)

樹脂フロー溢れ出し防止方法および積層成形装置

【課題】ステージ内での積層品の加熱・加圧処理によって積層品からはみ出した熱硬化性樹脂フローがPETフィルムの端から外部に溢れ出して設備に固着して設備を停止させる、といったことが起きないようにした熱硬化性樹脂フローの流出防止方法を提供する。

【解決手段】上下2枚の搬送用PETフィルム10・20の間に加工処理対象の積層品W0を挟んで搬送して、真空ラミネート装置の中へ搬入することにより積層品W0を加工処理する積層品の加工成形方法において、真空ラミネート装置に搬入される前の上流において上下搬送用PETフィルム10・20の両端部をそれぞれ上下で互いに加熱ローラ50で熱圧着して、2枚の搬送用PETフィルム10・20の各両端を長さ方向にシールすることにより、真空ラミネート装置内で樹脂フローFが搬送用PETフィルム20の端部から溢れ出ることを防止した。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】本発明の積層板の製造方法において、ロール状多層ワーク5を複数形成する工程では、ポリイミドフィルム4b表面に帯電ロール2a,21bを接触させることによりポリイミドフィルム4b表面を摩擦によって帯電させ、帯電したポリイミドフィルム4b表面に銅箔4a,4cを接触させることにより銅箔4a,4cとポリイミドフィルム4bとを予備接着する。帯電ロール2a,21bの材質は、ポリイミドフィルム4bに対して帯電列が離れている材質である。

(もっと読む)

食品トレー用ラミネート装置

【課題】サーマルラミネート製法においても、食品トレーの基材となる合成樹脂シートとラミネートフィルムとの位置合わせを正確に行なうことができる食品トレー用ラミネート装置を提供する。

【解決手段】ボビンに巻かれたフィルムを繰り出して、ライン上を所定の速度で搬送される食品トレー用合成樹脂シートの表面に、該フィルムを連続的に熱融着させる食品トレー用ラミネート装置において、ボビンからフィルムを繰り出すフィルム繰出し手段と、シートの搬送速度を検出する第1のセンサー手段と、ボビンに巻かれたフィルムの減少値を検出する第2のセンサー手段と、フィルムの繰出し速度制御に必要とされる所定の制御パラメータを入力する制御パラメータ入力手段19と、第1、第2のセンサー手段の検出値、ならびに制御パラメータの入力値に応じて、フィルムの繰出し速度を所定の値に制御する繰出し速度制御手段17と、を設ける。

(もっと読む)

長尺積層物の製造方法

【課題】良好な外観を有する長尺積層物が安定的に得られる長尺積層物の効率的な製造方法を提供する。

【解決手段】第1のシート供給手段から送り出された第1のシートの表面に、紫外線硬化樹脂を塗布する塗布工程と、第1の紫外線硬化手段により、紫外線硬化樹脂を部分硬化させる第1の硬化工程と、所定厚さを制御するための楔部材であるコッターを備えた圧着手段によって、第2のシート供給手段から送り出された第2のシートを、第1のシートに対して貼り合わせ、長尺積層物とする圧着工程と、第2の紫外線硬化手段により、紫外線硬化樹脂をさらに硬化させる第2の硬化工程と、を含む長尺積層物の製造方法であって、第2の紫外線硬化手段による紫外線照射量を、第1の紫外線硬化手段による紫外線照射量よりも大きくする。

(もっと読む)

積層フィルム及びその製造方法並びに電子デバイス及びその製造方法

【課題】支持体によって支持した樹脂フィルムに機能素子を高い精度で形成し易く、かつ、機能素子を形成した後、支持体から剥離し易い樹脂フィルム及びその製造方法並びに電子デバイス及びその製造方法を提供する。

【解決手段】積層フィルム100は、両面の表面粗さが異なる第1の樹脂フィルム10と、両面の表面粗さが異なる第2の樹脂フィルム20と、を含み、第1の樹脂フィルムの表面粗さが大きい側の面と第2の樹脂フィルムの表面粗さが大きい側の面とが貼り合わされている。第1の樹脂フィルムと第2の樹脂フィルムとの間に無機層として、例えば金属層が挟まれていてもよい。

(もっと読む)

多層フィルム構造体の製造方法、及び多層フィルム構造体

【課題】接合部分の強度が十分確保された多層フィルム構造体を得る。

【解決手段】一方の多層フィルム12の端部と他方の多層フィルム12の端部を隙間を開けて互いに向かい合わせ、溶融した溶着用熱可塑性材料24を少なくとも隙間に充填し、一方の多層フィルム12の溶融した端部と他方の多層フィルム12の溶融した端部と溶融した溶着用熱可塑性材料24とを互いに溶着させた後に冷却固化することで、接合部分の強度が十分確保された多層フィルム構造体10が得られる。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】簡単な工程及び構成で、長尺状感光性ウエブの感光材料層を基板の所望の部位に正確に貼り付けすることを可能にする。

【解決手段】製造装置20は、ウエブ送り出し機構32、加工機構36、ラベル接着機構40、リザーバ機構42、剥離機構44、基板搬送機構45及び貼り付け機構46を備えるとともに、前記貼り付け機構46の上流近傍には、感光性ウエブ22の境界位置を直接検出する検出機構47が配設され、前記検出機構47による検出情報に基づいて、貼り付け位置における前記境界位置と前記ガラス基板24との相対位置を調整する制御が行われる。

(もっと読む)

光学フィルムの貼合方法

【課題】高い生産効率で、光学フィルムと基板との間における気泡の混入やスジ状欠陥の発生を抑制し得る光学フィルムの貼合方法を実現する。

【解決手段】本発明の光学フィルム1の貼合方法は、光学フィルム1上に粘着剤層を介して剥離フィルム2が貼着された帯状フィルム3をその長手方向に搬送する帯状フィルム搬送工程と、基板5を搬送する基板搬送工程と、帯状フィルム搬送工程後、帯状フィルム3における光学フィルム1及び粘着剤層を、剥離フィルム2を残して基板5における貼合領域に対応する長さに切断する切断工程と、帯状フィルム3から剥離フィルム2を分離する剥離フィルム分離工程と、剥離フィルム2が剥離された帯状フィルム3における粘着剤層を、基板5における貼合領域に貼合する貼合工程とを含む一連の工程を繰り返して光学フィルム1を基板5に連続的に貼合し、剥離フィルム分離工程を、先の一連の工程における貼合工程完了後にのみ行う。

(もっと読む)

気泡パック製造機

【課題】同調して空気吹き込み、空気封じと気泡成型を行うことができる気泡パック製造機の提供。

【解決手段】上下相対する位置をもって機台10に組み付けられる二つのフィードローラを備え、それにはそれぞれフィルムロール23,24が取り付けられ、その二つのフィルムロールはそれぞれ一枚のプラスチックフィルム231,241を提供して機台の前端へ延伸し、二つのロール成型ローラ33,73を通す前、空気吹き込み装置40を通じて二枚のプラスチックフィルムの間に圧力空気があるようになり、二つのロール成型ローラを通す時点で、二つのロール成型ローラ表面の凹溝と電熱線により、二枚のプラスチックフィルムの間に幾何形状の膨らんだ気泡が形成される。

(もっと読む)

筒状フィルムの製造方法及びその製造装置

【課題】塗布ノズル先端部分の掃除を不要とするとともに、塗布ノズル先端部分の破損を防止できる筒状フィルムの製造方法及びその製造装置を提供。

【解決手段】筒状フィルムの製造装置10を、他の縁部14(b)上に重ね合わせた一の縁部14(a)を持ち上げて他の縁部14(b)から離隔させる棒状部材16と、持ち上げた一の縁部14(a)の裏側に接触しないで一の縁部14(a)の裏側に溶剤(貼合剤)18を塗布するノズル20と、溶剤18を塗布された一の縁部14(a)を他の縁部14(b)へ押圧するローラーと、一の縁部14(a)の裏側に溶剤18を塗布することにより形成された帯状の溶剤塗布部(貼合剤塗布部)24の側辺を略直線状に補正する均し手段と、を含んで構成した。

(もっと読む)

フィルムを切断するためのテープを使用してフィルムで物体を包む方法

車両は、印刷された接着性フィルムによって包まれ、そこで、フィルムは、被覆されないことが意図されるドアおよび他の領域上にも適用される。フィルムは、前部表面上に剥離被覆を有し、および前部側面の中央に沿ってフィラメントを保持するテープを接着的に付着させることによって、ドアの端部で、およびその領域にわたって切断される。印刷されたフィルムは、ドア、被覆されない領域、およびテープ上に適用され、ドアの端部のフィルムのストリップおよびその領域上のフィルムを取り除くことができるように、テープからフィラメントを引くことによって、ドアの端部に沿って、およびその領域の周りで切断される。フィルムは、伸びることができ、適切な取り付けのために再適用するために、テープを引き離すことができる。 (もっと読む)

合成樹脂製気泡シートの製造方法

【課題】気泡シートの気泡面同士を張り合わせる際に、気泡部の位置合わせを確実に行う。

【解決手段】凹凸シート13と平坦シート14とが接合され、気体が密閉された多数の気泡部11と気泡部11に囲まれた平面部12とが形成されている合成樹脂製気泡シート10を、気泡部(11)が形成された面同士が対向するように折曲げ部15にて半折りにし、半折りにされた合成樹脂製気泡シート10を両外側から加圧し、加圧された状態の合成樹脂製気泡シート10を融点以上に加熱して、半折された合成樹脂製気泡シート10の対向する面同士を融着させる。

(もっと読む)

1 - 20 / 78

[ Back to top ]