Fターム[4F211TQ03]の内容

プラスチック等のライニング、接合 (31,000) | 接合のための付属装置 (1,912) | 押圧・加圧 (1,127) | ロール (337)

Fターム[4F211TQ03]に分類される特許

61 - 80 / 337

長尺積層物の製造方法

【課題】良好な外観を有する長尺積層物が安定的に得られる長尺積層物の効率的な製造方法を提供する。

【解決手段】第1のシート供給手段から送り出された第1のシートの表面に、紫外線硬化樹脂を塗布する塗布工程と、第1の紫外線硬化手段により、紫外線硬化樹脂を部分硬化させる第1の硬化工程と、所定厚さを制御するための楔部材であるコッターを備えた圧着手段によって、第2のシート供給手段から送り出された第2のシートを、第1のシートに対して貼り合わせ、長尺積層物とする圧着工程と、第2の紫外線硬化手段により、紫外線硬化樹脂をさらに硬化させる第2の硬化工程と、を含む長尺積層物の製造方法であって、第2の紫外線硬化手段による紫外線照射量を、第1の紫外線硬化手段による紫外線照射量よりも大きくする。

(もっと読む)

樹脂製マイクロ流路チップ

【課題】

本発明の目的は、樹脂材料により製造され、表面にマイクロチャンネルを有するマイクロチップ基板とフィルムの接合方法において、熱プレスや超音波溶着による熱圧着、または接着剤を用いる接合では、接合できない、もしくは接合力の弱い材料に対して、より効果的にマイクロチップ基板とフィルムを接合する方法を提供するものである。

【解決手段】

樹脂部材を貼り合わせて作製するマイクロ流路チップであって、二つ以上の樹脂部材の表面を表面酸化処理により親水化処理し処理面を向かい合わせて熱圧着にて接合させることによりマイクロ流路チップを得た。

(もっと読む)

積層フィルム及びその製造方法並びに電子デバイス及びその製造方法

【課題】支持体によって支持した樹脂フィルムに機能素子を高い精度で形成し易く、かつ、機能素子を形成した後、支持体から剥離し易い樹脂フィルム及びその製造方法並びに電子デバイス及びその製造方法を提供する。

【解決手段】積層フィルム100は、両面の表面粗さが異なる第1の樹脂フィルム10と、両面の表面粗さが異なる第2の樹脂フィルム20と、を含み、第1の樹脂フィルムの表面粗さが大きい側の面と第2の樹脂フィルムの表面粗さが大きい側の面とが貼り合わされている。第1の樹脂フィルムと第2の樹脂フィルムとの間に無機層として、例えば金属層が挟まれていてもよい。

(もっと読む)

粘接着シートの製造方法

【課題】 粘接着剤13が芯材15へ含浸してなる粘接着層11であっても、抱き込む気泡が少なく、低コストで製造できる粘接着シート1の製造方法を提供する。

【解決手段】 (1)第1離型紙21Aの離型層面へ、粘接着剤13を塗布法で第1粘接着層13Aを形成し、巻き取る第1積層体工程と、(2)第2離型紙21Bの離型層面へ、粘接着剤13を塗布法で第2粘接着層13Bを形成し、巻き取る第2積層体工程と、(3)第1積層体31Aの第1粘接着層13A面へ、芯材15を重ねて加熱加圧する熱ラミネーション法で、積層して巻き取る第3積層体工程と、(4)第3積層体31Cの芯材15面へ、第2積層体31Bの第2粘接着層13B面を重ねて加熱加圧する熱ラミネーション法で、積層して巻き取る粘接着シート工程とからなり、25℃における粘接着剤13の粘度が50〜1000mPa・sであることを特徴とする。

(もっと読む)

ラミネート装置

【課題】 積層フィルムの劣化、巻き締まり、およびカールを発生することなく、実用的に接着剤の硬化を促進して、養生時間を短縮可能であり、皺による歩留まりを低減可能であり、生産効率を向上させ、加工適性に優れる積層フィルムを供給可能なラミネート装置を提供する。

【解決手段】 ラミネート装置10において、第1、第2のフィルムW1、W2とを供給する手段1、2と、第1のフィルムW1、および/または第2のフィルムW2に接着剤Gを塗布する手段3と、第1のフィルムW1と第2のフィルムW2とを貼り合せる手段5と、積層フィルムW3を巻き取る手段6と、巻き取り手段により巻き取られた積層フィルムを加温する加熱手段7とを含むラミネート装置。

(もっと読む)

ラッピング品製造ライン

【課題】作業者が効率的な作業を行え、かつ、化粧シートへの接着剤の塗布量が不適となるのを防止できるラッピング品製造ラインを提供する。

【解決手段】モルダ装置2と、搬送手段3と、基材Aに紙製の化粧シートBを貼り付けるラッピング装置5とが平面視においてコ字状に配置されており、ラッピング装置5より上流でかつ上方に、化粧シートBに接着剤を塗布するとともに、この接着剤が塗布された化粧シートBを前記ラッピング装置5に供給する塗布装置4が設けられ、塗布装置4は、上下方向に向けられた化粧シートBに横方向から接着剤を塗布する塗布部20を備えているので、作業者が効率的な作業を行え、かつ、化粧シートへの接着剤の塗布量が不適となるのを防止できる。

(もっと読む)

基板貼合装置

【課題】基板の貼合面に湾曲部やうねりなどがある場合でも、機能性シートなどの貼合対象を密着貼合して、貼合製品の生産性を向上できる基板貼合装置を提供する。

【解決手段】第1ワークW1と第2ワークW2を上下に正対させ、第1ワークW1をローラー機構6で第2ワークW2に押し付けて貼合を行なう基板貼合装置である。ローラー機構6は、往復移動する駆動台20と、メインローラー22と、2個の中間ローラー32と、押圧構造などを含む。押圧構造は、メインローラー22の中心軸に沿って配置した5個の押圧台33と、各押圧台33に設けられて中間ローラー32を支持する3個の矯正ローラー34・35と、個々の押圧台33を押し上げ操作する複数個のエアーシリンダー36とを含む。メインローラー22を複数個のエアーシリンダー36で、矯正ローラー34・35と中間ローラー32を介して浮動支持した状態で貼合を行なう。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】基板に対し、感光材料層を回転するゴムロールで押圧することによりラミネートする際に、ゴムロールの回転数を初動時より安定させて、無駄のない品質に優れた製品を得る。

【解決手段】ウエブ送り出し機構32a、32bから送り出される感光性ウエブ22a、22bの感光性樹脂層28と、基板搬送機構45から送り出されるガラス基板24とを貼り付け機構46を介して一体化する際、該貼り付け機構46のゴムロール80aをロール表面と支持体の摩擦係数が0.3乃至0.8のシリコーンゴムで構成して、安定した回転数で該ガラス基板24に対し、感光性樹脂材料をラミネートする。

(もっと読む)

多層フィルム構造体の製造方法、及び多層フィルム構造体

【課題】接合部分の強度が十分確保された多層フィルム構造体を得る。

【解決手段】一方の多層フィルム12の端部と他方の多層フィルム12の端部を隙間を開けて互いに向かい合わせ、溶融した溶着用熱可塑性材料24を少なくとも隙間に充填し、一方の多層フィルム12の溶融した端部と他方の多層フィルム12の溶融した端部と溶融した溶着用熱可塑性材料24とを互いに溶着させた後に冷却固化することで、接合部分の強度が十分確保された多層フィルム構造体10が得られる。

(もっと読む)

基材上に流体を衝突させるための装置及び方法

基材の表面上に、流体、例えば、加熱流体を衝突させ、次いで衝突させた流体を局所的に除去するための装置及び方法が、本明細書に開示される。本装置は、互いに分岐関係にある、少なくとも第1と第2の流体送達出口を備えることができる。本装置は、第1と第2の流体送達出口に対して、それぞれ、局所的に位置付けられる、少なくとも第1と第2の流体捕捉入口を備えることができる。本装置及び方法を使用して、例えば、2つの合流する基材に流体を衝突させることができ、基材を互いに融解結合することを促進するように、基材の表面を加熱することができる。  (もっと読む)

(もっと読む)

フィルム基材の接着方法

【課題】異種材料からなるフィルムどうしを互いに接着して袋状とした包装体を製造する方法において、ラミネート樹脂を用いることなく強固に接着でき、異物や残留溶剤等が滲出することがなく耐候性にも優れた接着方法を提供する。

【解決手段】異種材料からなるフィルム基材どうしを互いに接着して袋状とした包装体を製造する方法であって、異種材料からなる一対のフィルム基材1、2を準備し、少なくとも一方の前記フィルム基材1の接着しようとする部分に電子線4を照射し、前記電子線4が照射された部分のみを他方のフィルム基材2に接着して袋状とすることを含む。

(もっと読む)

フレキシブル積層板の製造方法

【課題】 シワの発生を低減させて外観を向上させたフレキシブル積層板の製造方法を提供する。

【解決手段】 耐熱性接着フィルム3の少なくとも一面に金属箔2を貼り合わせてなるフレキシブル積層板の製造方法であって、耐熱性接着フィルム3と金属箔2とを一対の金属ロール4の間において保護フィルム1を介して熱ラミネートする工程と、保護フィルム1を分離する工程とを含み、金属ロール4への進入時における耐熱性接着フィルム3と耐熱

性接着フィルム3に最近接する金属箔2とが為す角度αが20°以内であるフレキシブル積層板の製造方法である。

(もっと読む)

シートの融着方法、シート融着体の製造方法及びレーザー式接合装置

【課題】融着するシートに制約が少なく、例えば、融着すべき2枚のシートが何れもレーザー光透過性である場合等においても、そのレーザー光を用いて、それらを効率よく融着させることができるシートの融着方法を提供すること。

【解決手段】本発明のシートの融着方法は、レーザー光の透過性を有する透過材2の片側に配した、レーザー光を吸収して発熱する吸収層6に対して、複数枚のシート31,32が重ねられたシート積層体3を密接させ、その状態の該吸収層6に対して、透過材2における該吸収層6を配した側とは反対側からレーザー光51を照射し、該レーザー光51の照射により発熱した該吸収層6からの伝熱によりシート31,32どうしを融着させる。

(もっと読む)

吸収性物品の製造方法

【課題】不織布に別部材を貼り合わせ、接着強度が安定的に向上した吸収性物品を、連続的に製造する吸収性物品の製造方法を提供することにある。また、使用時に、体液の横漏れが発生し難い吸収性物品を、連続的に製造する吸収性物品の製造方法を提供すること。

【解決手段】本発明の吸収性物品の製造方法は、吸収性本体5を構成する不織布と別部材とを貼り合わせて吸収性物品を連続的に製造する方法である。本発明の吸収性物品の製造方法は、前記不織布又は前記別部材における予め接着剤7を塗布する領域を圧縮して圧縮部21を形成する圧縮部形成工程と、圧縮部21に接着剤を塗布する接着剤塗布工程と、接着剤7を介して前記不織布と前記別部材とを接合する接合工程とを具備している。

(もっと読む)

貼合装置及び貼合方法

【課題】薄型電子部品等の第1の部材とシート材等の第2の部材とをムラなく貼合することができる貼合装置及び貼合方法を提供すること。

【解決手段】被着体Eを保持するテーブル14と、このテーブル14に相対移動可能に設けられるとともに、シート材Sを保持するシート材保持手段15と、テーブル14及びシート材保持手段15の相対移動によって被着体E1に重ね合わされたシート材Sに所定の押圧力を付与する押圧部材17とを備えて貼合装置10が構成されている。テーブル14は、押圧部材17によるシート材Sへの単位面積当たりの押圧力を一定に維持するように構成されている。

(もっと読む)

シート融着体の製造方法及びレーザー式接合装置

【課題】シート積層体を搬送しつつ、シート積層体のシートどうしをレーザー光を用いて融着させる際に、融着するシート同士を連続的に加圧し密着させることが可能であり、更に、シート融着体の表面が硬くなることを防止ないし軽減することのできるシート融着体の製造方法を提供すること。

【解決手段】本発明のシート融着体の製造方法は、レーザー光の透過性を有する複数枚のシート31,32が重ねられたシート積層体3を、周面に該レーザー光を透過させるレーザー光透過性部を有する中空の回転ロール2と、該レーザー光を吸収して発熱する発熱面42との間で加圧しつつ搬送し、搬送中のシート積層体3と接しつつ移動する発熱面42に対して回転ロール2の内側から前記レーザー光51を照射し、レーザー光の照射により発熱した発熱面42からの伝熱によりシート積層体3内のシート31,32どうしを融着させる。

(もっと読む)

樹脂成形品の製造方法

【課題】レーザ光を用いて、密着性高く、外観に優れ、接合強度が高い溶着部を含む樹脂成形品を製造する方法を提供する。

【解決手段】仮想xyz直交座標系において、吸光性樹脂部材21の溶着領域27と透光性樹脂部材22の対応する溶着領域27をz方向に沿って対向圧接配置し、所定の光エネルギを有するレーザビーム12sをz方向上方より前記透光性樹脂部材22から入射し、照射される前記光エネルギに応じた発熱で前記溶着領域27を加熱・溶融し、前記透光性樹脂部材22と前記吸光性樹脂部材21を溶着する樹脂成形品の製造方法において、前記溶着領域27は、照射される前記光エネルギの変化を抑制するように、xy平面に対する該幅方向の傾きが位置により変化する構造であり、前記レーザビーム12sは、前記溶着領域27の同一溶着ライン上を繰り返し走査して全体を同時に加熱・溶融する。

(もっと読む)

積層体の製造方法及び積層体、それを用いた包装容器

【課題】接着剤及びアンカーコート剤を使用しないことにより、VOC(揮発性有機化合物)の発生を完全に無くし、環境対策や省エネルギー対策に優れた積層体の製造方法及び積層体、その積層体を用いた包装容器を提供する。

【解決手段】異なる種類の熱可塑性樹脂フィルムまたはセロファンフィルムからなる第1の基材1と第2の基材6が巻かれたロール体21,22からそれぞれ繰り出され、第1の基材5は大気圧プラズマ処理装置23により熱接着性改質層が形成された面を有し、第2の基材8は熱接着性改質層が形成された面またはエアコロナ処理された面を有し、これらの面を対向させた間に、接着剤及びアンカーコート剤を塗布することなく、溶融樹脂フィルム27(第1の基材5と合わさる面にオゾン処理を行いながら)を押し出して、冷却ニップロール25にて連続貼合する。また、第2の基材を使用しなければ、押出ラミネート方式にも使用できる。

(もっと読む)

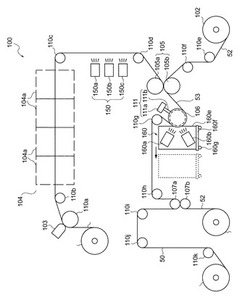

積層基板の製造装置及び製造方法

【課題】簡単な構成及び工程で、支持層が剥離された樹脂層を良好に平滑化することができ、高品質な積層基板を効率的に製造することを可能にする。

【解決手段】製造装置20は、感光性ウエブ22をガラス基板24に接着して貼り付け基板24aを得る貼り付け機構46と、前記取り付け基板24aからベースフイルム26を剥離して積層基板112を得る剥離機構114と、前記ベースフイルム26が剥離された樹脂層表面124に圧着され、前記積層基板112と相対的に移動することにより前記樹脂層表面124の凹凸形状を平坦化させる圧着ローラ機構120とを備える。

(もっと読む)

化粧板の製造方法および製造装置

【課題】表面が鏡面性を有する化粧板を製造する化粧板製造方法および製造装置を提供する。

【解決手段】化粧板30の製造装置1は、化粧シート33の裏面33bに接着剤32aを塗布する接着剤塗布機構46と、裏面33bに接着剤32aが塗布された化粧シート33と基材31とを加熱しながら挟圧する一対の圧着ロール2a、2bと、基材31と化粧シート33とを冷却する一対の第1冷却ロール3a、3bおよび一対の第2冷却ロール4a、4bとを備えている。一対の圧着ロール2a、2bのうち化粧シート側の圧着ロール2a近傍には、圧着ロール2aの表面を加熱する加熱ユニット10が設けられている。この加熱ユニット10は、その全体が圧着ロール2aの回転方向および軸線方向に対して斜めに延びるよう配置された複数のヒータ10a〜10iを有している。

(もっと読む)

61 - 80 / 337

[ Back to top ]