Fターム[4F211TQ03]の内容

プラスチック等のライニング、接合 (31,000) | 接合のための付属装置 (1,912) | 押圧・加圧 (1,127) | ロール (337)

Fターム[4F211TQ03]に分類される特許

161 - 180 / 337

積層ウエブの原反ロール、積層ウエブの積層方法、包装袋及び包装体

【課題】 接着剤を全く使用しない水接着であるか接着剤を補助的に微量使用し水接着が主体であることにより、水接着が主体である全くと言って良いほど接着剤のランニングコストがかからないこと。

【解決手段】 単層フィルム又は積層ウエブと、透湿性フィルムを用いかつ両方の被接着面にコロナ放電等の濡れ性を付与する処理を施した一対のウエブを、両方の被接着面の全面に形成する水膜により接着してロール状に巻いてエージングされ該エージング中に前記水膜が前記透湿性の大きいフィルム層を通じて外部へ拡散して消失し接着していることにより包材としての必要な接着強度を有している。

(もっと読む)

積層体フイルムの貼り付け方法

【課題】簡単な工程で、積層体フイルムの不良箇所がハーフカットされることを可及的に阻止することができ、高品質且つ効率的なラミネート処理を遂行可能にする。

【解決手段】長尺状感光性ウエブ22から保護フイルム30を部分的に除去して露呈する感光性樹脂層28を、ガラス基板24にラミネートする貼り付け方法である。ハーフカット位置から上流側に且つ長尺状感光性ウエブ22の1枚分の貼り付け長さ以下の位置に配置される光電センサ104を介し、前記長尺状感光性ウエブ22の不良箇所が検出された際に、次回のハーフカット処理が停止される。そして、ハーフカット処理が停止された部分は、ガラス基板24に貼り付けられることがなく、廃棄される。

(もっと読む)

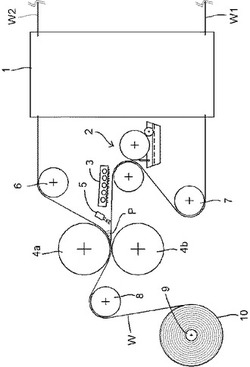

マットエンボス加工ポリエチレンフイルムのラミネート方法

【課題】 デザイン性がよく、内容物の柔らかさを包装体として感触表現し、印刷安全性も優れたマットエンボス加工ポリエチレンフィルムのラミネート方法を開発する。

【解決手段】 貼り合わせ前のマットエンボス加工ポリエチレンフィルム1を原反巻表面Xに、駆動ローラー2を密着させ、該フィルムの繰り出しを行い、その後、上・下方向からフィルム全幅を保持するローラー3a、3bを設け、その間に挟み込まれた状態で繰り出し速度と同速にて、接着剤塗布ローラー4へ供給し、該フィルムに接着剤5を塗布した後、進行方向とは逆向き方向から、フィルム速度と同速で繰り出す低密度プリエチレンフィルム6と貼り合わせると同時に、これらフィルム1、6速度よりも1〜3%程度表面速度を下げた押さえローラ7によって強く貼り合わせを行うと同時に、フィルム1、6の厚みが増すことでのローラー表面の周速度を増加させて貼り合わせ一体化させることを特徴とする。

(もっと読む)

防水テープ用熱風溶着機

【課題】天幕や雨着、スキー服、帽子、特殊服など防水布で製作した製品の縫線部位に合成樹脂テープを熱溶着して縫線部位を完全防水する防水テープ用熱風溶着機を提供する。

【解決手段】防水テープ用熱風溶着機は支持台の先端に平ローラ部とテーパーローラ部が区分形成された下部ローラ体と;その下部ローラ体を回転させるための駆動手段と;平ローラ部またはテーパーローラ部の選択使用のための下部ローラ体が装着された支持台の回転手段と;これらの下部ローラ体と駆動手段及び回転手段と連係して作動する熱風発生手段及び上部ローラを含む。

(もっと読む)

超音波連続溶着溶断装置

【課題】超音波連続溶着および溶断時に、薄く長いワークにシワが発生し仕上がり風合いが低下する。

【解決手段】相対するホーン22と回転ローラ60間に薄く長いワーク70が連続的に送られ、前記ホーン22が空気圧シリンダ50から付与された押え圧力Pによってワーク70に押し付きながら超音波振動を該ワーク70に連続的に付与し、該ワーク70を超音波振動と加圧力Pによって連続的に溶着または溶断する超音波連続溶着溶断装置であって、溶着または溶断時にホーン押え用電磁弁55を介して空気圧シリンダ50に印加した空気圧力P1を一定周期で開放するホーン押え圧力開放用電磁弁59を設け、ワーク70に印加する加圧力Pを一定周期で変化させる。これによりシワの発生が積算されず抑制することができる。

(もっと読む)

化粧板の製造方法

【課題】 植林木合板等の合板と木質繊維板とを複合した木質複合板の表面に化粧シート材を貼着した化粧板の製造方法で、製造時並びに使用時に反り、ねじれ等の変形が生じず、また合板の抜け節や硬い晩材部の跡が表面に浮き上がらない化粧板を、生産性よく製造できる化粧板の製造方法を提供することを目的とする。

【解決手段】 厚さ0.7〜4.0mmで含水率を5〜10重量%に調整した比重0.6〜0.9の木質繊維板と、含水率を8〜14重量%に調整した合板とをホットメルト樹脂接着剤を介して積層し、該積層物を上記ホットメルト樹脂接着剤が溶融状態にあるうちにロールプレスで押圧することにより、表面側に木質繊維板が一体に接着された木質複合板に形成し、該木質複合板の表面に化粧シート材を貼着することにより、反りやねじれ、浮き上がりのない化粧板Bを生産性良く製造する。

(もっと読む)

ヒートラミネーション方法及び装置

【課題】ラミネートシートにおけるカールの発生を効果的に防止する。

【解決手段】感熱性接着剤8を有するカバーフィルム7をヒートロール2により加熱し、カバーフィルム7を感熱性接着剤8を介して基材9に接着することによりラミネートシート10を製造するヒートラミネーション方法であって、ヒートロール2を支持装置と断熱してロール加熱装置6で加熱することによりヒートロール2の長手方向の表面温度が一定になるように制御すると共に、ヒートロール2の表面温度を、少なくとも感熱性接着剤8の活性化温度に加熱することによりラミネートシート10のカールを防止する。

(もっと読む)

光反射板用積層フィルムおよびその製造方法

【課題】モバイル情報機器用液晶画面の面光源用反射フィルムとして、高光反射率を有しているだけでなく、小型化への要求を満足するために従来の白色フィルムと比較して熱寸法安定性に優れ、カールの小さい光反射板用積層フィルムを提供すること。

【解決手段】β晶活性を有するポリプロピレン樹脂と平均粒子径50〜500nmの無機粒子(a)とを含み、空孔率が30〜80%である層(A層)の少なくとも片面に、結晶化温度Tmcが100℃〜115℃の範囲のポリプロピレン樹脂を含む層(B層)を有し、このB層に、ガラス転移点Tgが50℃〜150℃の範囲の熱可塑性樹脂層(C層)が積層されてなり、A層またはB層の波長560nmの光反射率が95%以上である光反射板用積層フィルムとする。

(もっと読む)

長尺状ウエブの貼り付け方法

【課題】簡単な工程で、面状むら等を阻止し、高品質なラミネート処理を良好且つ効率的に遂行することを可能にする。

【解決手段】貼り付け方法は、貼り付け位置に配置されたゴムローラ80aの外周面に、長尺状感光性ウエブ22を第1巻き付け角度で摺接させた状態で、前記ゴムローラ80aを回転させることにより、前記長尺状感光性ウエブ22の一部をガラス基板24に熱圧着させる。次いで、ゴムローラ80aの回転を停止させるとともに、前記ゴムローラ80aの外周面には、長尺状感光性ウエブ22を第1巻き付け角度よりも小さな第2巻き付け角度で接触させている。

(もっと読む)

感光性ウエブの貼り付け装置及び貼り付け方法

【課題】簡単な構成及び工程で、高品質なラミネート処理を良好且つ効率的に遂行することを可能にする。

【解決手段】貼り付け機構46は、長尺状感光性ウエブ22とガラス基板24とを挟持してラミネートするラミネートローラ対80を備える。ラミネートローラ対80は、モータ82に連結されて回転する駆動側ゴムローラ80aと、回転自在で且つ前記駆動側ゴムローラ80aに対して進退する従動側ゴムローラ80bとを有する。従動側ゴムローラ80bには、少なくとも前記従動側ゴムローラ80bが進退する際に、該従動側ゴムローラ80bの回転を規制するブレーキ機構106が設けられる。このブレーキ機構106は、従動側ゴムローラ80bにベルト部材114を介して連結可能なパウダーブレーキ112を備える。

(もっと読む)

積層体の製造方法

【課題】高い寸法安定性の要求される回路基板用金属張積層板に好適に使用される積層体につき、製造工程で発生する外観不良(フクレ)を抑えて安定的に製造できる積層体の製造方法を提供。

【解決手段】液晶ポリマーフィルムの両側に金属箔を有する積層体を製造する方法において、第1工程で該液晶ポリマーフィルムと該金属箔とを熱圧着して形成した搬送可能な積層体を、第2工程で搬送させながら加熱処理を行った後、第3工程で加圧雰囲気状態及び加熱状態にする炉又は装置を用いて、圧力を1.5×105〜3.0×106Paの範囲にすると共に加熱温度を該液晶ポリマーの融点より30℃低い温度以上にして処理を行うことを特徴とする。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】長尺状感光性ウエブに形成された加工部位の位置を簡易な構成で高精度に検出することができるとともに、高品質な感光性積層体を効率的に製造することのできる感光性積層体の製造装置及び製造方法を提供する。

【解決手段】ロータリエンコーダ51によってカウントされたパルス数が所定の規定パルス数となった時点でCCDカメラ72を駆動してハーフカット部位34aの画像を撮影し、位置ずれ量算出部128において、基準位置に対するハーフカット部位34aの位置ずれ量を算出する。制御パルス補正部132は、前記位置ずれ量に従って基板間送り量を補正し、貼り付け機構における長尺状感光性ウエブの基板間送り量を調整した後、貼り付け機構にガラス基板を搬入してラミネート処理を行う。

(もっと読む)

ラミネート装置及び長尺シートの加工方法

【課題】長尺プラスチックシート同士を一体に貼り合わせるラミネート装置を利用して、原反ロールから繰り出されるシートの表面加工を連続的に行えるようにする。

【解決手段】一対のシート供給手段とシート圧着手段を備えたラミネート装置に、紫外線硬化性の塗剤を塗布する塗剤塗布手段と乾燥手段と塗剤硬化手段と一対のシート巻き取り手段とを設け、両シート供給手段から基材シートと賦型シートをそれぞれ送り出し、基材シートに塗剤を塗布し必要に応じ乾燥させ、当該塗布面に賦型シートを貼り合わせて圧着した状態で塗剤を硬化させた後、基材シートから賦型シートを剥離して両シートをシート巻き取り手段で巻き取る。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】基板に貼り付けられた感光材料層の位置を効率的且つ高精度に計測して、製造された感光性積層体の品質保証を行うことのできる感光性積層体の製造装置及び製造方法を提供する。

【解決手段】貼り付け機構46においてガラス基板24に長尺状感光性ウエブ22が貼り付けられ、カッタ機構48によって分離された感光性積層体24aは、保護フイルムが剥離された後、検出部104に搬送される。検出部104では、ガラス基板24又は感光性樹脂層の前端部がフォトセンサ106によって検出されたタイミングでCCDカメラ108a、108bにより画像が撮影され、撮影された画像に基づき、ガラス基板24に対する感光性樹脂層28の前端部の貼り付け位置が算出される。同様にして、ガラス基板24に対する感光性樹脂層28の後端部の貼り付け位置が算出される。

(もっと読む)

積層板の連続製造方法および装置

【課題】本発明の目的は、成形性に優れ、反り等のバラツキの少なく且つ耐熱性、熱膨張性および難燃性に優れた積層板を提供するための積層板の連続製造方法を提供することである。

【解決手段】積層板を連続的に製造する方法であって、(a)シアネート樹脂及び/またはそのプレポリマーを必須成分とする樹脂組成物をシート状繊維基材に含浸したプリプレグ、および金属箔またはキャリアフィルムをそれぞれ供給する工程、(b)前記プリプレグと金属箔またはキャリアフィルムとを表面が弾性材料で構成されたラミネートロールで加熱加圧して積層板を成形する工程、(c)前記積層板を複数本のロールを配置した硬化炉内を通過させて硬化する工程を有し、かつ(a)および(b)の工程を減圧下にて行うことを特徴とする積層板の連続製造方法。

(もっと読む)

ワークを貼り合わせるための装置

【課題】ワーク同士を貼り合せることができる装置を提供する。

【解決手段】第1のワーク81を吸引支持するための第1の支持面21aを備えた第1のステージ21と、第1のワーク81と第2のワーク82とが対峙した状態で、第2のワーク82の一方の端部82cを除いた部分を吸引支持するための第2の支持面22aを備えた第2のステージ22と、第2のワーク82の一方の端部82cを第1のワーク81とは反対の側から第1のワーク81に対して押圧するためのローラ60と、第1のステージ21と第2のステージ22との間隔を保った状態で、第1のステージ21の位置を、第2のステージ22およびローラ60の位置に対して相対的に移動させる移動装置30とを有する。

(もっと読む)

フィルムラミネート装置

【課題】熟練したスキルを必要とせず、容易に表、裏側フィルムを位置合わせ調整する。

【解決手段】走行する基板3の表裏面に表、裏側フィルム7,9を挟み込んでラミネートするラミネートロール11と、基板3の表面側に向けて送出すべく第1リール軸13に設けたロール状の表側フィルム7と、基板3の裏面側に向けて送出すべく第2リール軸17に設けたロール状の裏側フィルム9を備える。第1リール軸13を第1直動案内37でラミネートロール11の軸線方向と同方向の第1方向に移動自在に設けた表側フィルム送出部15と、第2リール軸17を第2直動案内で前記第1方向と同方向の第2方向に移動自在に設けた裏側フィルム送出部19と、第1直動案内37の第1ベース部61と第2直動案内の第2ベース部63を連動連結するユニット部41Aを第3直動案内43で前記第1,第2方向と同方向の第3方向に移動自在に設けたユニット装置41と、を備える。

(もっと読む)

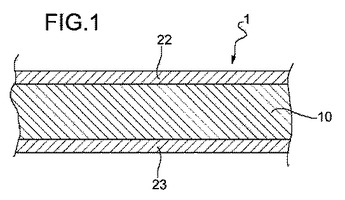

半結晶基材及びアモルファス表層を有する予備含浸物質

予備含浸物質(1)は、繊維材料で強化された樹脂基材を含む。基材は、ガラス転移温度Tgを有するアモルファス熱可塑性樹脂に基づいたアモルファス表層(22、23)の少なくとも一面に、融点Tfを有する半結晶の熱可塑性樹脂に基づいた半結晶層(10)を備え、アモルファス熱可塑性樹脂のガラス転移温度Tgは、半結晶の熱可塑性樹脂の融点Tfより低い。  (もっと読む)

(もっと読む)

ラミネート装置

【課題】従来のラミネート装置においては、加圧ローラと搬送用ローラはそれぞれローラの中央部と両端で外径に変化の無い、いわゆるストレートの外周形状で作られているため、加圧ローラに撓みを生じ、メディアの両端部には充分な加圧力が加えられても、中央部には必要な加圧力が加えられないという課題を有していた。

【解決手段】搬送用ローラ1と加圧ローラ2間の加圧力により、ラミネートフイルムを貼り付けて積層体を形成するラミネート装置において、搬送用ローラ1は、中央部より両端部に向かってなだらかに外径を細くしたテーパ状の外周形状を有し、加圧ローラ2は、搬送用ローラの上部に対をなして当接可能に設けられ、中央部と両端で外径に変化の無いストレートの外周形状を有し、加圧力付与手段により加圧ローラ2のローラ軸の両端に加圧力を付与したことを特徴とするラミネート装置を提供する。

(もっと読む)

機能性シート体の貼付装置

【課題】機能性シートの搬送終端を、最後まで確実に吸着保持した状態で接着ローラーへ送り込んで、搬送終端に気泡が生じるのを確実に防止し、貼付対象の生産性を向上する。

【解決手段】接着ローラー3と、吸引テーブル4と、吸引テーブル4の空気室11・12に負圧を作用させる真空源7と、通気切換え弁6を含む。通気切換え弁6は、前段室23および後段室24と、これら両室23・24を連通する状態と遮断する状態とに切り換える遮断弁25と、ばね26とを備えている。第1空気室11と前段室23を第1分岐通路19で接続し、第2空気室12と後段室24を第2分岐通路20で接続する。後段室24と真空源7は供給通路18を介して接続する。機能性シート2の通過によって第1空気室11が大気状態になるのと同時に、遮断弁25が遮断状態に切り換わって第2空気室12の吸引状態を維持する。

(もっと読む)

161 - 180 / 337

[ Back to top ]