Fターム[4F211TQ08]の内容

プラスチック等のライニング、接合 (31,000) | 接合のための付属装置 (1,912) | 押圧・加圧と減圧を併用するもの (20)

Fターム[4F211TQ08]に分類される特許

1 - 20 / 20

真空チャンバの真空度制御機構、これを備えた接合装置、真空チャンバの真空度制御方法、及び接合装置の真空度制御方法

【課題】簡易な構成で、真空圧制御の精度を高めることができる真空チャンバの真空度制御機構、これを備えた接合装置、真空チャンバの真空度制御方法、及び接合装置の真空度制御方法を提供する。

【解決手段】真空チャンバDの真空圧力値を制御するための真空チャンバの真空度制御機構であって、真空チャンバDを真空引きするための真空経路と、真空チャンバDに気体を導入する流量調整弁30と、流量調整弁30の開閉率を制御する制御部32と、を備え、制御部32は、真空チャンバDの真空圧力値に基づいて流量調整弁30の開閉率を制御して、真空チャンバDの真空圧力値を目標真空圧力値に調整する。

(もっと読む)

熱圧着装置及び熱圧着方法

【課題】合成樹脂プレートと合成樹脂フィルムとを隙間なく良好な状態で密着させる技術を提供する。

【解決手段】熱圧着装置10は、金属シート53上にて合成樹脂プレートPと合成樹脂フィルムF1,F2とを重ね合わせて形成した圧着対象物20を、上チェスブロック32と下チェスブロック52と、の間に挟持して加熱、加圧して溶着する装置である。下チェスブロック52は、圧着対象物20に接触して加熱、加圧するため当該熱圧着対象物20より高剛性の弾性材料で形成された金属シート53と、金属シート33より下型ダイセット50側に配置され金属シート53より低弾性率の材料で形成された弾性材54と、弾性材54より下型ダイセット50側に配置された押圧プレート55と、押圧プレート55に下型ダイセット50からの加圧力を伝達する複数の弾性支持体56と、を備えている。

(もっと読む)

シート圧着方法及びシート圧着装置

【課題】シートを圧着する場合に、シート間に隙間が発生しにくいシート圧着方法及びシート圧着装置を提供する。

【解決手段】第1工程にて、容器11内にて第1のシートと第2のシート9とを積層し、弾性部材内部空間19(ゴム部材51内)と容器内部空間とを真空状態とする。その後、第2工程にて、弾性部材内部空間19の真空度を容器内部空間の真空度よりも低下させることにより、ゴム部材51の中央部を下降させて、両シートの中央部の表面に接触させる。その後、第3工程にて、ゴム部材51内に加圧空気を供給する。これにより、ゴム部材51が第2のシート9の表面を押圧する面積が増加し、第2のシート9の表面全体を押圧して両シートを圧着する。

(もっと読む)

ラミネート装置及びラミネート方法

【課題】 1枚以上の被加工物を1台のラミネート装置に同時に搬入してラミネート加工する場合であっても、被加工物を構成する透明基板の反り等を低減させ、ラミネート加工時間を短縮でき製品品質を所定以上に維持できるラミネート装置及びラミネート方法を得る。

【解決手段】 ダイヤフラム112で仕切られた上チャンバ113と熱板122を設けた下チャンバ121を有し、この熱板上を走行する搬送シート130により被加工物10を搬入してラミネート加工するラミネート装置100において、熱板に昇降部材400を設けた。被加工物をラミネート部101内へ搬入時に昇降部材400を上昇させ、搬送シートを熱板から持ち上げた状態で走行させ、搬送シート上の被加工物が熱板上の所定位置まで搬入された時点で昇降部材400を下降させ、被加工物を熱板上に載置し、ラミネート加工を行う構成とした。

(もっと読む)

ラミネート装置用熱板およびその熱板を用いたラミネート装置

【課題】 本発明は、ラミネート加工した被加工物内の架橋密度を均一にできる熱板をおよびその熱板を使用したラミネート装置を提供することを目的とする。

【解決手段】 本発明のラミネート装置用の熱板は、押圧部材により仕切られた上チャンバと下チャンバとを有し、その下チャンバに設けられた熱板上に被加工物を載置し、前記熱板により加熱した前記被加工物を、前記下チャンバを真空とし前記上チャンバに大気を導入し前記熱板と前記押圧部材とで挟圧してラミネートするラミネート装置に使用する熱板を、前記熱板の加熱領域を、被加工物の中央から周辺に向かって略同心形状に分割した各加熱領域とし、各加熱領域に一つ以上のヒーターを設け、前記加熱領域を個別に温度制御する構成とした。

(もっと読む)

表皮加飾成形品

【課題】真空成型や加圧成形により成形基材の被装飾面に加飾表皮材を被覆する場合に、金型からの離型時に成形基材から加飾表皮材の端末が常時確実に剥がれないように構成可能にする。

【解決手段】加飾表皮材5により成形基材4の被装飾面4a側を被覆して構成する場合、成形基材4における加飾表皮材5の表皮端末部5aが貼着される表皮端末貼着部6に引き込み凹溝7を形成して、引き込み凹溝7内に加飾表皮材5の表皮端末部5aの一部を引き込んだ状態で表皮端末貼着部6に加飾表皮材5の表皮端末部5aを貼着して構成した。更に、表皮端末貼着部6を、成形基材4の裏面側端縁部に形成することにより、加飾表皮材5の表皮端末部5aが成形基材4の裏面側に巻き込まれた状態で貼着されている。

(もっと読む)

第1および第2のシートを積層するための装置および方法

第1および第2のシート(1、2)を積層するための装置が提供される。本装置は、−第1軸線(Z)に沿って連続して配置された第1、第2、および第3区画(それぞれ11、12、13)を有するチャンバ(10)であって、各区画がポート(それぞれ21、22、23)を有するチャンバ(10)と、−第1軸線(Z)に直角に配置された、第1軸線(Z)に沿って変位可能な第1シート担持体(40)と、−第1シート担持体(40)と位置合わせされた平面に第1シート担持体(40)に向かい合わせに配置された第2シート担持体(50)であって、前記平面において変位可能および/または回転可能である第2シート担持体(50)と、−チャンバの壁まで横方向に延在する第1可撓性膜(42)であって、第1シート担持体(40)および/または第1可撓性膜(42)はチャンバ(10)の第1および第2区画(11、12)を互いに分離する、第1可撓性膜(42)と、−第2シート担持体(50)からチャンバの壁まで横方向に延在する第2可撓性膜(52)であって、第2シート担持体(50)と第2可撓性膜(52)とはチャンバ(10)の第2および第3区画(12、13)を互いに分離する、第2可撓性膜と、−第2シート担持体(50)を第1軸線(Z)に直角な方向に移動させることによって、および/または第1軸線(Z)に平行な軸線を中心に第2シート担持体を回転させることによって、第1のシート(1)に対して第2のシート(2)を位置合わせするための位置合わせ設備(60)と、を備える。 (もっと読む)

金属箔積層体の製造方法

【課題】複数の絶縁基材からなる積層基材の両側に一対の金属箔が貼着された金属箔積層体を製造する際に、この金属箔積層体の吸湿はんだ耐熱性を改善する。

【解決手段】絶縁基材2aを複数積層した状態で加圧して一体化させることにより、積層基材2を作製する。次に、この積層基材2を熱処理する。その後、この積層基材2を一対の金属箔3A、3Bで挟み込んで加熱加圧して一体化させることにより、金属箔積層体を製造する。これにより、積層基材2の熱処理を行う前に予め複数の絶縁基材2aを互いに密着させて界面の発生を防ぐことができる。その結果、吸湿はんだ耐熱試験で絶縁基材2aの表面に膨れが生じなくなり、吸湿はんだ耐熱性に優れる金属箔積層体を得ることができる。

(もっと読む)

繊維強化プラスチックの接合体及びその製造方法

【課題】CFRP部材同士を接着剤で強固に接合する技術の提供。

【解決手段】CFRP部材21の表面を研磨紙で粗面化し、金属用脱脂液に浸漬した後、水洗し、乾燥した。粗面化した範囲に微粉タルク及びカーボンナノチューブを含む1液性エポキシ接着剤を塗布し、減圧容器に入れる。接着剤の粘度を10Pa秒以下とした状態で、減圧して数十mmHgの低圧にし、数分置いて常圧に戻す操作を3回繰り返して接着剤を染み込ませる。これらの処理を施したCFRP部材21,21同士を密着させた状態で加熱し、接着剤を硬化させて接合体20を得た。せん断破断力は60MPa以上を示し、極めて強固に接着されたCFRP接合体を得ることができた。

(もっと読む)

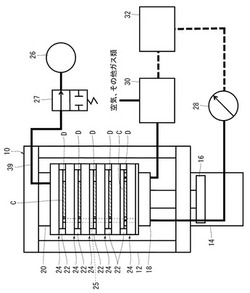

ラミネート装置及び封止構造体の製造方法

【課題】製品の汚染を防止し、さらに、気泡を残さずにラミネートを行う。

【解決手段】ラミネート装置1において、減圧チャンバ2と、その減圧チャンバ2内に設けられたヒータ台3と、減圧チャンバ2内であってヒータ台3の上方に設けられた押圧部材4とを備え、その押圧部材4は、ヒータ台3に向き合う弾性シート4aと、その弾性シート4aを区分して支持し、供給気体の圧力によりヒータ台3側に弾性シート4aを膨張させる膨張室R1を区分毎に形成する支持枠4bとを具備している。

(もっと読む)

シート積層装置及びシート積層方法

【課題】シール部分の寸法精度の要求が高くなく、シール部材の摩耗を生じ難く、シート材のハンドリングが容易なシート積層装置及び方法を提供する。

【解決手段】シール部材24を備えた封止側部材20と、シール部材24が接するシール面312を備えた被封止側部材30との圧締面間にシート材を挟み、減圧又は加圧雰囲気中でシート材Sを熱圧着するシート積層装置1であって、シール部材24は、封止側部材20に形成された溝213から被封止側部材30に向けて突出し、被封止側部材30のシール面312又は該シール面上のシート材Sに接して気密室を形成することができ、被封止側部材30は、シール面312と圧締面311とを同一平面上に備えており、封止側部材20には、気密室に連通し得る通気ポート217が設けられていることを特徴とするシート積層装置及び該装置を使用したシート積層方法。

(もっと読む)

太陽電池モジュールのラミネータ

【課題】 太陽電池モジュールを均一に加熱し、加熱効率に優れた太陽電池モジュールのラミネータを提供すること。

【解決手段】 本発明は、ダイアフラムシートで上部真空領域と下部真空領域とに仕切られる真空室と、該下部真空領域内に設けられるモジュール積層体を載置する載置面および該載置面の裏面に相当する底面を有するプレートと、該プレートの下部に設けられる加熱手段とを備える太陽電池モジュールのラミネータであって、該加熱手段による加熱が、誘導加熱であることを特徴とするラミネータを提供する。このラミネータは、効率的な加熱が可能であり、太陽電池モジュールの生産性の向上を可能とする。

(もっと読む)

紫外線硬化型導波路材料の積層方法及び装置

【課題】材料の積層プロセスと紫外線照射プロセスという2つの独立したプロセスを必要とすることなく、材料の積層及び紫外線照射を同じ処理工程の中で行うことができ、その分のタクトタイム・コストの減少をはかる。

【解決手段】ベース板(31)と紫外線硬化型導波路材料(32)とを1対のフィルム(41、42)間に挟み、該1対のフィルム間を減圧又はフィルムに外圧を適用して、前記紫外線硬化型導波路材料を前記ベース板に積層すると同時に、紫外線を前記フィルムを介して前記紫外線硬化型導波路材料に照射し、該導波路材料を硬化する。

(もっと読む)

貼付ヘッド及びこれを用いたシート貼付方法

【課題】シートの吸着保持力を小さく保って吸着保持可能とし、貼付動作をスムースに行えるとともに、シートに皺を発生させたりすることのない貼付ヘッドを提供すること。

【解決手段】繰出手段12から繰り出された原反Lをピールプレート30にて急激に反転して剥離シートRLからラベル状のシートSを剥離し、当該剥離されたシートSを吸着保持する吸着保持面を備えて貼付ヘッド51が構成されている。吸着保持面には、複数列の溝部が形成され、当該溝部内に複数の吸引口68が形成されている。貼付ヘッド51は、光ディスクDに沿って相対移動可能に設けられ、当該相対移動時に押圧ローラ62がシートS上を転動することでシートSが光ディスクDに貼付される。

(もっと読む)

予熱による太陽電池モジュールのラミネート方法およびその装置

【課題】ラミネート部における加熱時の被加工物の反りの発生を従来に比べ格段に少なく抑えることができるラミネート装置と方法を提供する。

【解決手段】内部充填材を加熱により溶融させるラミネート方法に使用する装置であり、ダイアフラムにより仕切られた上チャンバと下チャンバを有するラミネート部を備えている。前記ラミネート部に搬入する前に待機している被加工物を複数個の予熱ヒータにより予熱する。

(もっと読む)

ラミネート装置

【課題】ヒータ盤の温度制御を容易化すると共に、太陽電池モジュールの生産効率を従来よりも向上させる太陽電池モジュールのラミネート装置を提供する。

【解決手段】被ラミネート体を加熱及び挟圧するラミネート装置1が、内圧調整が可能な第1の空間と、前記第1の空間とダイアフラムで仕切られ、内圧調整が可能な第2の空間15と、前記第2の空間の内部に設けたヒータ盤35と、前記ヒータ盤35の内部に設けられた1又は2以上の長孔40と、前記長孔40の内部に挿入された1又は2以上の長手形状のヒータ41と、を有するように構成する。前記長孔40を密閉し、前記1又は2の長手形状のヒータ41の長手方向Xの長さの総和が前記長孔40の長手方向Xの長さよりも短くなるように設定する。

(もっと読む)

板状部材の貼り合わせ方法

【課題】両板状部材間に生じる気泡の発生を抑制しつつ、板状部材を簡単かつ効率よく貼り合わせることができる板状部材の貼り合わせ方法を提供する。

【解決手段】板状部材の貼り合わせ方法は、液晶表示ディスプレイ100とカバーガラス基板12とを貼り合わせる板状部材の貼り合わせ方法である。具体的には、大気圧中で、両板状部材100、12の位置合わせを行う工程と、両板状部材100、12の間に粘着剤を介在させて、両板状部材100、12を重ね合わせる工程と、減圧下で、板状部材が積層されている方向に沿って、加圧する工程とを備えている。

(もっと読む)

ガス容器およびその製造方法

【課題】 ライナ構成部材同士を適切に接合することができ、生産性を向上することができるガス容器およびその製造方法を課題とする。

【解決手段】 少なくとも一部が中空円筒状のライナ構成部材21,22同士を接合して構成された樹脂ライナ11と、樹脂ライナ11の外周に配置された補強層12と、を有するガス容器1であって、ライナ構成部材21の接合部34とライナ構成部材22の接合部44とを周方向に亘ってレーザ溶着により接合した。接合部34はレーザ透過性の樹脂で、接合部44はレーザ吸収性の樹脂で形成される。レーザ溶着の際に、接触状態のライナ構成部材21,22同士の内外に圧力差を付与することで、接合部34,44同士の密着性を高めた。

(もっと読む)

積層体およびその製造方法と製造装置

【課題】中間層の熱分解点が、該中間層を挟む2つの外層の焼成温度より低い3層以上の樹脂層からなる積層体を提供する。かかる積層体の製造方法、製造装置を提供する。

【解決手段】中間層の熱分解点が、前記中間層を挟む第1外層および第2外層の焼成温度より低い3層以上の樹脂層からなる積層体の製造方法であって、前記第1外層上に、焼成温度が前記第1外層の熱分解温度より低く、融点が前記中間層の熱分解点より低いバインダー層を設けて、第1複合体を形成する第1複合体形成工程と、前記第2外層上に、前記中間層を設けて、第2複合体を形成する第2複合体形成工程と、前記第1複合体のバインダー層と、前記第2複合体の中間層を熱融着させる複合体融着工程とを有する積層体の製造方法およびかかる積層体の製造方法に使用する製造装置と製造された積層体。

(もっと読む)

貼合装置及び貼合方法並びに貼合装置制御用プログラム

【課題】 排気時間や大気放置時間が短くても、接着層に残存する気泡を低減することができ、生産性を向上可能な貼合装置及び貼合方法並びに貼合装置制御用プログラムを提供する。

【解決手段】 接着剤が塗布された一対の基板P1,P2を貼り合せる貼合装置であって、一方の基板P1を載置する載置台3と、他方の基板P2を一方の基板P1と所定の間隔Dで保持する保持部4と、基板P1,P2を収容する収容部5とを備える。収容部5の給排口6に、貼り合せ前の接着層R2の気泡を膨張及び破裂させる排気装置と、貼り合わせ前の接着層R2の気泡が圧縮されるように、収容部5へ気体を供給することにより、基板P1,P2の周辺圧力を上昇させる給気装置とを接続する。

(もっと読む)

1 - 20 / 20

[ Back to top ]