Fターム[4F212AA03]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 樹脂材料等(主成形材料) (837) | ポリオレフィン (183)

Fターム[4F212AA03]の下位に属するFターム

ポリエチレン系 (71)

ポリプロピレン系 (53)

C4以上のポリマー系(←ノルボルネン、ブテン) (3)

Fターム[4F212AA03]に分類される特許

21 - 40 / 56

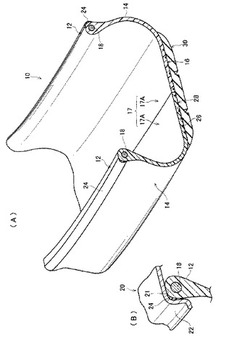

タイヤ、及びタイヤの製造方法。

【課題】熱可塑性材料で形成されたタイヤ骨格部材へ、強固に、タイヤ補強層及びビードコアの少なくとも一方を接着させる。

【解決手段】熱可塑性材料で形成された環状のタイヤ骨格部材17のビード部12には、表面処理済ビードコア18が埋設されている。表面処理済ビードコア18は、接着用表面処理が施されている。タイヤ骨格部材17のクラウン部16の外周には、表面処理済補強コード26が巻回されている。表面処理済補強コード26には、接着用表面処理が施されている。

(もっと読む)

空気透過抑制フィルムを備えたゴム製品及びその製造方法

【課題】別途接着層を設ける必要がなく、かつ特性を低下させる第3成分を空気透過抑制フィルムに添加しなくても、被貼り合わせ部材であるゴム部材やゴム層に対する接着性を改善できるようにする。

【解決手段】耐空気透過性の樹脂成分Pを海相とし、ジエン系ゴムを含むゴム成分Eを島相とする海島構造の空気透過抑制フィルムFをインナーライナー8として備えた空気入りタイヤである。空気透過抑制フィルムFの一方面を表面処理して島相のゴム成分Eを表面に露出させる。表面処理した面をタイヤ内面側のジエン系ゴムからなる未加硫のゴム層6に貼り合わせ、露出させたゴム成分Eとゴム層6とをタイヤ加硫成形時に共架橋させることで空気透過抑制フィルムFをゴム層6に接着させる。

(もっと読む)

ポリオレフィン系樹脂発泡粒子

【課題】表面が美麗で、均一な融着性を示し、更に変形やヒケの無いポリオレフィン系樹脂型内発泡成形体を得ることができるポリオレフィン系樹脂発泡粒子の提供。

【解決手段】0.18MPa以上0.22MPa以下の所定の内圧が付与されたポリオレフィン系樹脂発泡粒子を、型内発泡成形装置に備えてなる固定型と移動型から構成される成形空間に、該成形空間容積の80%充填し、(1)予備加熱工程、(2)一方加熱工程をそれぞれ3秒以上、且つ一方加熱工程時の前記成形空間内圧力が0.01MPa(G)以上となるように行った後、ポリオレフィン系樹脂発泡粒子を取り出し、乾燥後得られる該ポリオレフィン系樹脂発泡粒子の真空嵩密度と、該ポリオレフィン系樹脂発泡粒子の嵩密度で表される一方加熱終了後の前記ポリオレフィン系樹脂発泡粒子の二次発泡力が1.00より大きく1.25より小さいポリオレフィン系樹脂発泡粒子。

(もっと読む)

タイヤトレッドブロック組成物

本発明は、硬化エラストマーと、エラストマー100重量部につき0.1〜10部の割合の1dtexあたり少なくとも6グラムの強度および1dtexあたり少なくとも200グラムのモジュラスを有することを特徴とする繊維とを含む、複合トレッドブロックを有するタイヤに関する。前記繊維の主要部分は、道路表面と接触するタイヤトレッドから発生する騒音が低減されるような方向に方向づけされている。  (もっと読む)

(もっと読む)

タイヤの製造方法、及び、金型

【課題】熱可塑性材料の注入圧力を低減させることによりビードコアの位置精度を向上させることができるタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】金型10のキャビティS内の所定位置にビードコア11を配置し、熱可塑性の溶融樹脂を押圧してキャビティS内に注入するメルトキャスティングを行い、タイヤ骨格部材20を成形する。このようにメルトキャスティングを行って熱可塑性の溶融樹脂を押圧して注入するので、射出成形することに比べ、押圧力を著しく低くすることができる。従って、注入しているときのビードコア11の動きを抑え易いので、ビードコア11の位置精度を容易に高くすることができる。また、金型10の耐圧構造を大幅に簡素にすることができる。

(もっと読む)

タイヤ及びその製造方法

【課題】熱可塑性材料を骨格部材に用いたタイヤについての製造コストの低減を図る。

【解決手段】タイヤのクラウン部12に対応した形状14と、サイド部16に対応した形状18と、ビード本体20に対応した形状22と、ビードコア位置決め用の折返し部26に対応した形状28と、を有する金型30を用い、熱可塑性材料からなるシート32を加熱して軟化させ、金型30に密着させて固化させることで、折返し部26を一体的に有するタイヤ骨格部材34を成形し、該タイヤ骨格部材34を用いてタイヤを製造する。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】リム組み時のエア保持性と、釜抜き時のビードコア周辺の熱可塑性材の破壊防止性とを充分に確保しつつ、タイヤ成形時でのビードコアの位置ずれを抑制したタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】キャビティS内の所定位置に配置されたビードコア11にタイヤ内側から当接するビードコア固定用のジグ16を設ける。そして、熱可塑性の溶融材料をキャビティS内に注入する。これにより、成形されたタイヤ骨格部材20のタイヤ外側に、ビードコア11が露出した部位が形成されることを回避できる。そして、タイヤ骨格部材20のタイヤ内側にビードコア11の露出した領域が形成されてもリム組み時のエア保持性に影響がない。従って、釜抜き時におけるビードコア周辺の熱可塑性材の破壊防止を充分に確保したジグ寸法とすることができ、タイヤ成形時でのビードコアの位置ずれを充分に抑制できる。

(もっと読む)

ブロック状発泡成形体製造用金型

【課題】本発明の課題はオレフィン系発泡樹脂粒子を用いたブロック状発泡成形体製造用金型であって、内部の融着率を良好に維持しつつ、収縮、変形の発生がなく、寸法安定性に優れたブロック状発泡成形体を製造できる金型を提供すること。

【解決手段】型窩を構成する金型6面のうちブロック状発泡成形体の上下面及び左右側面に対応する4面における蒸気孔の開口率が0.5%以上5%以下であり、ブロック状発泡成形体の表裏面に対応する2面のうち少なくとも1面における蒸気孔の開口率が端部において0.5%以上5%以下、端部よりも内側部において7%以上30%以下であり、且つ端部より内側の金型が複数の棒状部材を一定の間隔を以って並行に配した部材から構成されたことを特徴とするブロック状発泡成形体製造用金型。

(もっと読む)

発泡樹脂積層板の製造方法

【課題】加熱発泡後における積層板の板厚精度を向上させることができる発泡樹脂積層板の製造方法を提供すること。

【解決手段】加熱工程において、積層板の温度が、Tf−100℃≦Ts≦Tf−50℃ (Tf:発泡剤の分解温度、Ts:積層板の温度)を満たすとともに、積層板の各部間の温度差が、ΔTs≦30℃(ΔTs:積層板の各部間の温度差)を満たすように当該積層板を加熱する。その後、発泡可能樹脂層に含まれる発泡剤の分解温度以上に当該積層板を加熱して加熱発泡させる。

(もっと読む)

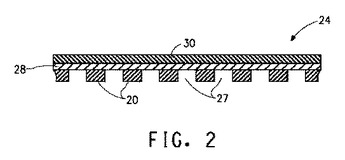

空気入りタイヤ及びその製造方法

【課題】 補強層のコートゴムの酸素劣化を防止して耐久性を向上することを可能にした空気入りタイヤ及びその製造方法を提供する。

【解決手段】 補強コードを含む補強層7を備えた空気入りタイヤにおいて、熱可塑性樹脂又は熱可塑性樹脂とエラストマーとをブレンドした熱可塑性エラストマー組成物からなる薄膜17により補強層7を包み込むように被覆する。

(もっと読む)

ポリオレフィン発泡体熱圧成形品の製造方法

【課題】バリの発生が無く、外観のきれいな成形品の製造方法を提供する。

【解決手段】本発明に係る発泡体熱圧成形品の製造方法は、ポリオレフィン樹脂に発泡剤、架橋剤を添加混練し、得られた架橋性発泡性組成物を密閉金型Aに充填し、加圧下に加熱、整形して取り出し、次いで密閉金型Bに入れ加圧下に加熱して発泡剤、架橋剤を分解した後冷却して成形品よりも小さい発泡体を得、得られた発泡体を金型Cに入れ加圧下に加熱して成形することを特徴とする製造方法。発泡体熱圧成形品の製造方法

(もっと読む)

車両内装用熱膨張性基材の製造方法及びそれを用いた車両内装用基材の製造方法

【課題】軽量であり、且つ十分な吸音性及び高い剛性等を有する車両用内装材製造のための車両内装用熱膨張性基材の製造方法、及び車両内装用基材の製造方法を提供する。

【解決手段】本発明の車両内装用熱膨張性基材の製造方法は、合成樹脂エマルジョン、熱膨張性マイクロカプセルエマルジョン、樹脂系接着剤エマルジョンを混合し、これを無機繊維マットに含浸させ、その後、マイクロカプセルの熱膨張開始温度より低い温度範囲で乾燥させ、次いで、合成樹脂粉末が溶融し、且つマイクロカプセルの熱膨張開始温度より低い温度範囲で加熱し、熱プレスし、次いで、冷却することを特徴とする。本発明の車両内装用基材の製造方法は、車両内装用熱膨張性基材を、マイクロカプセルの熱膨張開始温度を越える温度範囲で加熱し、その後、冷却することを特徴とする。

(もっと読む)

成型ハニカム

本発明は、ハニカムであって、ハニカムの面を形成するエッジを有するセルを含み、面は、複数の点で画定され、かつ曲率のある領域を有し、少なくとも2つの点が、異なる接平面に位置しており、セルの壁が、融点が120℃〜350℃の5〜50重量部の熱可塑性材料と、1デニール当たり600グラム(1dtex当たり550グラム)以上の弾性率を有する50〜95重量部の高弾性率繊維とを、壁中の熱可塑性材料と高弾性率繊維との総量に基づいて含み、曲率のある領域の25パーセント未満のハニカムセルが、180度を超える凹角を有するハニカムに関する。本発明はまた、そのハニカムを含むパネルおよび/または空力構造を有する物品にも関する。 (もっと読む)

異音の発生が抑制されたポリオレフィン系樹脂発泡体

【課題】 成形体同士、或いは、発泡成形体と他の接触物とが摩擦する際に発生する擦れ音やポリオレフィン系樹脂発泡成形体を圧縮した場合に発生する軋み音等の異音が抑制された発泡成形体を提供すること。

【解決手段】 密閉容器内に、ポリオレフィン系樹脂粒子、発泡剤、分散剤および分散助剤を仕込み、攪拌しながら昇温して、密閉容器内を一定温度、一定圧力に保持した後、内容物を密閉容器内圧より低圧雰囲気下に放出して得られるポリオレフィン系樹脂発泡粒子を金型に充填し、水蒸気により加熱して得られるポリオレフィン系樹脂発泡成形体であって、該ポリオレフィン系樹脂発泡成形体を構成する発泡粒子表面がシリコーンオイルで被覆されていることを特徴とするポリオレフィン系樹脂発泡成形体。

(もっと読む)

廃発泡ポリオレフィン系樹脂成形体の加圧減容品を利用した発泡ポリオレフィン系樹脂成型体の製造方法

【課題】 本発明は、廃ポリオレフィン系樹脂成形体を利用しても、バージンのポリオレフィン系樹脂と比して強度低下が少なく、成形体の不良率が低い等品質の良好な、発泡ポリオレフィン系樹脂成形体の製造方法を提供すること。

【解決手段】 (a)廃発泡ポリオレフィン系樹脂成形体を1mm以上100mm以下の大きさに粉砕し、加圧減容して廃ポリオレフィン系樹脂の加圧減容品の塊を得る工程、(b)減容品を粉砕して粉砕品を得る工程、(c)粉砕品とバージンのポリオレフィン系樹脂とを混合して、押出機にてペレット化してペレットを得る工程、(d)水分散系にて再生ペレットに発泡剤を含浸後、発泡させて、予備発泡粒子を作製する工程、(e)予備発泡粒子を用いてポリオレフィン系樹脂発泡成形体を製造する工程、を含むことを特徴とするポリオレフィン系樹脂発泡成形体の製造方法。

(もっと読む)

廃発泡ポリオレフィン系樹脂成形体から得られる塊を利用した発泡ポリオレフィン系樹脂成形体の製造方法

【課題】 焼却・埋め立てされていた廃発泡ポリオレフィン成形体を再度、発泡成形体として、使用できるリサイクル方法と成形不良率の低い成形体を得ること。

【解決手段】 廃発泡ポリオレフィン成形体を1mm〜100mmに粉砕し、加熱減容して、塊を作成し、該塊を1mm〜30mmに粉砕後、バージンのポリオレフィン樹脂と混合後、押出機にてペレット化して、水分散系にて発泡剤を含浸後、予備発泡粒子を作り、それを用いて発泡成形体を作る方法及び当該製造方法から得られる成形体。

(もっと読む)

軽量で強度のあるプラスチックの成形体

【課題】軽量で強度のある成形体を提供すること。

【解決手段】平均厚さが0.1mm以上のプラスチック膜からなる、径が5mm以上の球状体が、多数集合し、相互に接合し、一体化してなることを特徴とする、表面のプラスチック膜が1枚で、内部のプラスチック膜が2枚合わせの、軽量で強度のある成形体。

(もっと読む)

ポリオレフィン系樹脂発泡体の製造方法

【課題】中音域から高音域にわたって優れた吸音性能を有し、かつ優れた断熱性能を有する、ポリオレフィン系樹脂発泡体の製造方法を提供する。

【解決手段】平均セル径が50〜200μmであるポリオレフィン系樹脂発泡体に対して開孔具を進入させることによって形成された開口部を有し、開孔具が進入される発泡体の表面の開孔面積比率が20〜80%であり、該表面の開孔面積比率に対する裏面の開孔面積比率が0〜85%であり、かつ開孔具の厚みにおける平均進入度が25〜70%であることを特徴とするポリオレフィン系樹脂発泡体の製造方法。

(もっと読む)

模様付き樹脂発泡体

【課題】1つのコンパウンドで、外面及び裁断面に模様を形成することができる模様付き樹脂発泡体を提供する。

【解決手段】模様11付きの樹脂発泡体10は、樹脂基材、発泡剤及び充填剤を含有する樹脂発泡体10の原料を混練した後、発泡させることにより得られるものである。その場合、充填剤は融点又は分解温度が樹脂発泡体10の原料の混練温度より高く、最大長が0.2〜3mmであるとともに、充填剤の含有量が樹脂基材100質量部当たり0.5〜5質量部に設定される。充填剤の形状は線状であることが好ましく、そのような線状の充填剤としてセルロース系繊維が好ましい。樹脂基材はポリオレフィン系樹脂又はスチレン系熱可塑性エラストマーであることが好ましい。

(もっと読む)

緩衝材用樹脂発泡体及びその製造方法

【課題】表面が滑らかで、接触物の傷付き性を抑制することができるとともに、柔軟性が良好で、衝撃の吸収性を向上させることができる緩衝材用樹脂発泡体及びその容易な製造方法を提供する。

【解決手段】緩衝材用樹脂発泡体は、ポリオレフィン系樹脂発泡体により形成されるものである。係るポリオレフィン系樹脂発泡体は、JIS K 6767に準拠して測定される見掛け密度が60〜100kg/m3であるとともに、平均気泡径が130〜200μmである。さらに、ポリオレフィン系樹脂発泡体は、JIS K 7312に準拠して測定されるアスカーC硬度が30〜50であることが好ましい。この緩衝材用樹脂発泡体は、その原料に無機充填剤を含有し、原料を加熱して発泡させるに際し、加熱後4〜10分の間に発泡が開始され、その際の粘性トルクが1.0〜2.0dN・mに設定されることで製造される。

(もっと読む)

21 - 40 / 56

[ Back to top ]