Fターム[4F212AA45]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 樹脂材料等(主成形材料) (837) | ゴム、エラストマー(熱可塑剤ゴム一般) (231)

Fターム[4F212AA45]の下位に属するFターム

共役ジエン系ゴム(←天然ゴム) (35)

Fターム[4F212AA45]に分類される特許

181 - 196 / 196

ビードフィラの成形方法

【課題】ビードコア上にゴムリボンを積層して形成するビードフィラの成形方法において、尖鋭形状をなす先端部を精度よく形成することができ、しかも、複雑な断面形状をもつビードフィラや二種類以上のゴムよりなるビードフィラを効率よく形成することのできるビードフィラの成形方法を提供する。

【解決手段】ゴムリボン11の積層を、半径方向内側から外側へ層を重ねてゆく向きに行い、ビードフィラ10の半径方向最内層となる部分が最外層となる部分よりも厚いゴムリボン11を用いて積層する。

(もっと読む)

帯状部材の貼付け装置および貼付け方法

【課題】リボン状のゴムストリップを、回転支持体を含む回転体の周りに適正に貼着させて巻回積層するに際しての、所要の揺動運動および二次元運動の、それぞれの運動部分それ自体を十分に小型化することで、占有スペースおよび駆動力のそれぞれを大きく低減させ、併せて、揺動運動部分を小型化することに起因する、リボン状ゴムストリップの変形のおそれを取り除いた帯状部材の貼付け装置を提供する。

【解決手段】成形されたリボン状のゴムストリップ4を、貼付けローラ対10間を経て、回転体2の周りに貼着させる帯状部材の貼着け装置である。成形された前記ゴムストリップ4が貼付けローラ対10に到る途中部分に、ゴムストリップ4を巻き掛けられて、それの下方側へのU字状の迂曲通路を形成するガイドローラ7を配設するとともに、その貼付けローラ対10を、ガイドローラ7より回転体2寄りの位置を支点として水平面内で揺動可能としてなる。

(もっと読む)

コード入りゴムシート片の接合方法

【課題】 バットジョイント相当の略均質な構造を構成することができ、かつ十分な接合強度を得ることができるコード入りゴムシート片の接合方法を供する。

【解決手段】 コードが略等間隔に埋設されたゴムシート片をコードの指向する方向と直角方向に順次接合するコード入りゴムシート片の接合方法であって、一方のゴムシート片1の最外側のコード2bより外側の後端部1bに他方のゴムシート片1の最外側のコード2aより外側の前端部1aを重ね合わせ、前記重ね合わせた重畳部を押しつぶして接合するコード入りゴムシート片の接合方法。

(もっと読む)

タイヤ及びタイヤ成型方法

【課題】ゴムストリップ材1を巻き付けて成形する場合に、不要な重なり部分を小さくして、重量バランスや均一性がよく、ユニフォミティを良好に保持できるタイヤを得る。

【解決手段】ゴムストリップ材1の巻き付け開始の1周目M1 をタイヤ周方向に巻き付け、2周目M2 以降は、各周毎に、タイヤ周方向の一部領域G内で所定ピッチDの送りを与えるようにタイヤ周方向に対し傾斜させて巻き付け、傾斜領域Gを除く他の部分ではタイヤ周方向に巻き付け、さらに巻き付け終了側の最後の1周分をタイヤ周方向に巻き付けて傾斜させずに傾斜領域Gを越えて終端させる。

(もっと読む)

タイヤの製造方法、この製造方法に用いられるカバーゴム貼付装置、およびタイヤ、ならびに、ゴムシート部材の貼付け方法およびゴムシート部材貼付装置

少なくとも一方のサイドウォール部に第一色彩の文字もしくはラインを有するタイヤの製造するに際し、第二色彩サイドウォールゴム、および第一色彩サイドウォールゴムをそれぞれ、トロイダル状に形成されたカーカス部材の側面に、連続した第二色彩ゴムリボン、および連続した第一色彩ゴムリボンを複数周巻き付けて貼り付け、その後、第二色彩のカバーゴムを、これらのサイドウォールゴムの外側にゴムシートを円環状に一周巻回して貼り付け、グリーンタイヤを成型することにより、大型の押出機を必要とせず、サイズ切替が容易で他品種のタイヤを効率よく生産することができ、また、形状や各部材の寸法が高精度で、ユニフォーミティやタイヤバランスの点においても優れ、しかも、第一色彩の文字もしくはラインの輪郭がはっきりして外観上問題のないタイヤを生産することができる製造方法を提供する。  (もっと読む)

(もっと読む)

空気入りタイヤの製造方法

【課題】 ブラダーと未加硫タイヤとの接触界面のエア溜まりを解消し、加硫故障を防止する空気入りタイヤの製造方法を提供する。

【解決手段】 インナーライナー8の表面に隣接部より厚く偏肉させた多数の突条9または独立突起を設けた未加硫タイヤ1を作り、該未加硫タイヤ1を金型20の内面にブラダー21の膨張により押圧して加硫成形する空気入りタイヤの製造方法である。

(もっと読む)

コイルワイヤ補強ゴム部材の製造方法及び装置

【課題】コイルワイヤのループ部間の寸法のバラツキを抑制し、寸法安定性を改善することが可能なコイルワイヤ補強ゴム部材の製造方法及び装置を提供する。

【解決手段】未加硫ゴムシート2,3間に偏平コイル状に延在するコイルワイヤ4を挟み込んで構成したコイルワイヤ補強ゴム部材1を製造する方法であり、ガイドフランジ62をプレス面60の両側に突設した第1プレスロール18と、第1プレスロール18に対面して配置した第2プレスロール20を使用する。予め偏平コイル状に癖付けされた長尺のコイルワイヤ4を自重により順次落下させながら、第1プレスロール18のプレス面60上を搬送される一方の未加硫ゴムシート2上に載置し、次いで一方の未加硫ゴムシート2上に載置されたコイルワイヤ4上に他方の未加硫ゴムシート3を順次供給して第1プレスロール18と第2プレスロール20により圧着する。

(もっと読む)

非導電性タイヤトレッドのための導電路

【課題】非導電性タイヤトレッドのための導電路

【解決手段】電気抵抗が相対的に高いトレッドのベースゴム(134)を通って放射方向内側に延びるチャネル(148)を形成して、タイヤ内部のベルト層(128)に向かう導電路を形成し、導電性のあるタイヤトレッド(138)に接続する。一実施例ではベルト層(124)からベルトクッション部(122)を通ってタイヤのカーカス部(120)まで延びる導電路(146)をさらに形成する。  (もっと読む)

(もっと読む)

導電性ローラの製造方法及び導電性ローラ

【課題】 加硫・発泡した円筒状ゴム組成物の形状バラツキを少なくし、優れた内径精度を有し、さらに硬度のムラの少ない電子写真装置等に有用な導電性ローラの製造方法を提供する。

【解決手段】 加硫発泡させた円筒状ゴム組成物を導電性芯金上に有する導電性ローラの製造方法において、該円筒状ゴム組成物を加硫発泡させる加硫発泡工程は該円筒状ゴム組成物を内包する保熱兼保持手段により加硫発泡温度まで昇温させる工程を有し、該昇温工程は(i)少なくとも第一の昇温工程と、(ii)(i)昇温工程より昇温速度の低い低速昇温工程と、をこの順で有し、該加硫発泡温度に到達する導電性ローラの製造方法。

(もっと読む)

コード−ゴムコーティング反の製造方法

【課題】簡単な工程で、得られるコード−ゴムコーティング反の反りの発生が効果的に抑制され、製造適性に優れたコード−ゴムコーティング反の製造方法を提供する。

【解決手段】複数のリール10に巻き付けられた複数本のスチールコード12A、12B、12C、12Dを引き出し、整列させてゴムで被覆するコード−ゴムコーティング反の製造方法であって、複数のリールから引き出された複数本のスチールコード12A、12B、12C、12Dの一部を、他のスチールコードと異なる曲がり状態で固定化する工程を含むことを特徴とする。この工程は、例えば、複数本のスチールコード12A、12B、12C、12Dを引き出し、台20上に配置してコード曲がりを下向きにそろえる工程と、曲がりを下向きにそろえたコードの一部12B、12Dを横棒24を用いて上向きに反らせて一部のコードの曲がり方向を異なる方向にした後、全てのコードを固定プレート28で押さえ、コードの曲がり方向が互いに異なる状態のままゴムプレート30で固定化することで実施される。

(もっと読む)

生トレッドゴムの形成方法、及びそれにより形成される生トレッドゴムを用いた空気入りタイヤ

【課題】 キャップゴム層にSBR系ゴムを用いた生トレッドゴムにおいて、その連結部の口開きや亀裂を確実に防止しでき、歩留まりやタイヤ品質を向上しうる。

【解決手段】 NR系ゴムからなるベースゴム層G2と、SBR系ゴムからなるキャップゴム層G1とからなる生トレッドゴムtgの形成方法であって、

前記ベースゴム層G2は、ゴム押出機aから押し出されかつ定寸切りされたゴム押出体c1を成形ドラムD上で一周巻きした環状体10からなり、かつ前記キャップゴム層G1は、ゴム押出機mから押し出されたゴムストリップ11を、前記環状体10上で、周方向かつ螺旋状に重ねて連続的に巻き付けたストリップ積層体12からなる。ベースゴム層G2のタイヤ赤道Co上での厚さT2を、生トレッドゴムtgのタイヤ赤道Co上での厚さT0の0.05〜0.7倍とした。

(もっと読む)

タイヤの製造のために移動表面にゴム混合物を塗布するための装置

【課題】 タイヤを製造するためにゴム混合物を移動表面に塗布するための装置を提供する。

【解決手段】 薄い厚さおよび小さい幅のゴム混合物のストリップ(S)を相対的に移動する受け面(2)に塗布するための装置は、ボディ(10)と、室(13)内で回転するように設けられ、ゴム混合物を集合ブロック(20)に押し入れるように設計された少なくとも1つの主押出しスクリュー(11)とを備えており、集合ブロック(20)は、受け面(2)と協働してこれと共に、ストリップの輪郭を定める押出しオリフィス(16)を形成している。この装置は、押出しオリフィス(16)の入口における混合物の塗布圧力が、集合ブロックの天井(205)と受け面(2)との間に形成された角度の効果と関連されて、移動受け面(2)によりゴム混合物が引かれる速度により発生されることを特徴としている。  (もっと読む)

(もっと読む)

タイヤ製造方法

本発明は、第1の未加工エラストマ材料から造られた少なくとも1つの第1の部分、及び第1の未加工エラストマ材料から造られた少なくとも1つの第2の部分を含む少なくとも1つの構造要素を備えるタイヤであって、第2の部分が第1の部分から軸方向に間隔を空けて配置される、タイヤを製造する方法に関する。この方法は、支持装置上に未加工タイヤを形成し、未加工タイヤを成形し、さらに硬化させるステップを含み、ここで未加工タイヤを形成するステップは前記構造要素を提供するステップを含む。前記構造要素を提供するステップは:a)支持装置と、連続細長要素を供給するための伸長装置との間での回転/並進運動によって第1の未加工エラストマ材料から造られた少なくとも1つの連続細長要素を巻くことによって第1の部分を形成することと;b)第2の部分を形成できるように連続細長要素を供給し続けながら、第1の部分から軸方向に間隔を空けた位置に連続細長要素を貼り付け始めることと、c)支持装置と伸長装置との間での回転/並進運動によって第1の未加工エラストマ材料から造られた連続細長要素を巻くことによって第2の部分を形成することとを含む。  (もっと読む)

(もっと読む)

タイヤ加硫装置用の膨張性ブラダ、その製造方法、及び車輪用のタイヤを製造するプロセス

膨張性ブラダ(1)は、ブチル材料の少なくとも1つの第1の層(8)と、第1の層の半径方向外部に、シリコーン材料の1つの第2の層(9)とを有する。第1および第2の層は、第1(8)及び第2(9)のエラストマ材料間の機械的係合要素(10a)を画定する波状界面輪郭(10)を有する。前記ブラダを製造するプロセス、ならびにブラダを組み入れるタイヤ成形及び加硫装置(2)も開示される。

(もっと読む)

(もっと読む)

キャップおよびベース構造のトレッドバンドを備える車両用タイヤ

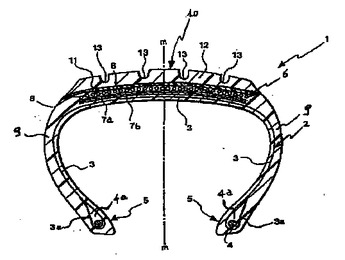

略トロイダル形状に賦形された少なくとも1つのカーカスプライ(3)を備えたカーカス構造(2)であって、その対向側縁(3a)が、各々右側および左側ビードワイヤ(4)に対応し、各ビードワイヤが、各々のビード(5)内に囲まれている、カーカス構造(2)と、前記カーカス構造(2)に対して周方向外側位置に付与された少なくとも1本のベルトストリップ(7a,7b)を含んでなるベルト構造(6)と、地面に接触するように設計された半径方向外側層(12)と、前記半径方向外側層と前記ベルト構造(69)との間に挟まれた向内側層(12)とを含んでなる前記ベルト構造(6)上に周方向に重ねられたトレッドバンド(10)と、前記カーカス構造(2)に対して反対側の側面に沿って付与された一対のサイドウォール(9)とを含んでなる車両用タイヤであって、前記半径方向内側層(11)は、(a)少なくとも1種のジエンエラストマーポリマーと、(b)少なくとも1種の0.01nm〜30nm、好ましくは0.05nm〜15nmの各層厚みを有する層状無機材料とを含んでなる架橋エラストマー組成物を含む車両用タイヤ。  (もっと読む)

(もっと読む)

タイヤ用ゴム部材の製造方法、及びそのタイヤ用ゴム部材を用いた空気入りタイヤ

【課題】 ゴムストリップ巻回方式によって形成されるゴム部材のクラックの発生を防止する。

【解決手段】 ゴムストリップ巻回方式において、巾Wg5〜40mm、厚さTg0.3〜3.0mmのゴムストリップを使用する。タイヤ用ゴム部材の、外面又は内面は、ゴムストリップを1.0mm〜0.75×Wgの重なり巾WJを有して巻き付けしてなる表面層によって形成した。

(もっと読む)

181 - 196 / 196

[ Back to top ]