Fターム[4F212AA45]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 樹脂材料等(主成形材料) (837) | ゴム、エラストマー(熱可塑剤ゴム一般) (231)

Fターム[4F212AA45]の下位に属するFターム

共役ジエン系ゴム(←天然ゴム) (35)

Fターム[4F212AA45]に分類される特許

81 - 100 / 196

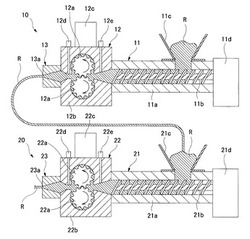

粘弾性流体の粘度調整方法及びその装置

【課題】粘度を調整することができるとともに、生産性を向上することのできる粘弾性流体の粘度調整方法及びその装置を提供する。

【解決手段】第1押出装置10内の未加硫ゴムRの圧力及び温度を検出するとともに、その検出結果に基づいて未加硫ゴムRの粘度を推定することができるので、例えば周知のムーニー粘度測定機を用いて未加硫ゴムRの粘度を測定する場合のように、第1押出機10によって押出された未加硫ゴムRから粘度測定用にゴム片を切出す必要がなく、生産性の向上を図ることができる。また、推定された粘度に基づいて第2押出装置10における未加硫ゴムRの加工条件を調整することができるので、未加硫ゴムRの粘度を調整することができる。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】リム組み時のエア保持性と、釜抜き時のビードコア周辺の熱可塑性材の破壊防止性とを充分に確保しつつ、タイヤ成形時でのビードコアの位置ずれを抑制したタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】キャビティS内の所定位置に配置されたビードコア11にタイヤ内側から当接するビードコア固定用のジグ16を設ける。そして、熱可塑性の溶融材料をキャビティS内に注入する。これにより、成形されたタイヤ骨格部材20のタイヤ外側に、ビードコア11が露出した部位が形成されることを回避できる。そして、タイヤ骨格部材20のタイヤ内側にビードコア11の露出した領域が形成されてもリム組み時のエア保持性に影響がない。従って、釜抜き時におけるビードコア周辺の熱可塑性材の破壊防止を充分に確保したジグ寸法とすることができ、タイヤ成形時でのビードコアの位置ずれを充分に抑制できる。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】熱可塑性材料の注入圧力を低減させることによりビードコアの位置精度を向上させることができるタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】金型10のキャビティS内の所定位置にビードコア11を配置し、熱可塑性の溶融樹脂を押圧してキャビティS内に注入するメルトキャスティングを行い、タイヤ骨格部材20を成形する。このようにメルトキャスティングを行って熱可塑性の溶融樹脂を押圧して注入するので、射出成形することに比べ、押圧力を著しく低くすることができる。従って、注入しているときのビードコア11の動きを抑え易いので、ビードコア11の位置精度を容易に高くすることができる。また、金型10の耐圧構造を大幅に簡素にすることができる。

(もっと読む)

タイヤ及びその製造方法

【課題】熱可塑性材料を骨格部材に用いたタイヤについての製造コストの低減を図る。

【解決手段】タイヤのクラウン部12に対応した形状14と、サイド部16に対応した形状18と、ビード本体20に対応した形状22と、ビードコア位置決め用の折返し部26に対応した形状28と、を有する金型30を用い、熱可塑性材料からなるシート32を加熱して軟化させ、金型30に密着させて固化させることで、折返し部26を一体的に有するタイヤ骨格部材34を成形し、該タイヤ骨格部材34を用いてタイヤを製造する。

(もっと読む)

架橋ゴム発泡シート

【課題】 本発明は、柔軟でありながら長期間に亘って優れたシール性を維持することができる架橋ゴム発泡シートを提供する。

【解決手段】 本発明の架橋ゴム発泡シートは、ゴムポリマーを含有する架橋ゴム独立気泡発泡シートにその少なくとも片面から穿孔して上記独立気泡の少なくとも一部を連続気泡化してなり、優れた柔軟性を有し且つ圧縮永久歪みが小さいので、車輛や電子機器を構成している部材(被シール部材)間に形成された隙間を埋めるためのシール材として好適に用いることができる。

(もっと読む)

架橋ゴム発泡シートの製造方法

【課題】 本発明は、柔軟でありながら長期間に亘って優れたシール性を維持することができる架橋ゴム発泡シートの製造方法を提供する。

【解決手段】 本発明の架橋ゴム発泡シートの製造方法は、ゴムポリマーを含有する架橋ゴム独立気泡発泡シートを上記ゴムポリマーのガラス転移温度以下に冷却した後、上記架橋ゴム独立気泡発泡シートを変形させ独立気泡を破泡させて連続気泡とすることを特徴とし、得られる架橋ゴム発泡シートは、その独立気泡の一部又は全部が連続気泡化されてなり、優れた柔軟性を有し且つ圧縮永久歪みが小さいので、車輛や電子機器などを構成している部材(被シール部材)間に形成された隙間を埋めるためのシール材として好適に用いることができる。

(もっと読む)

発泡ゴム部材の製造方法

【課題】 耐摩耗性・耐汚染性に優れた発泡ゴム部材の製造方法を提供する。

【解決手段】 ゴム基材を発泡して発泡弾性体を成形し、前記発泡弾性体にイソシアネート化合物と有機溶媒とを含有する処理液を浸透させた後、前記発泡弾性体に浸透させた処理液の量を制御し、少なくとも前記イソシアネート化合物を硬化させて発泡ゴム部材を得る。

(もっと読む)

空気入りタイヤの製造方法

【課題】空気入りタイヤ用インナーライナーとして用いられるナイロン樹脂系熱可塑性エラストマー組成物とゴム組成物との積層体における両組成物の接着性を改善する。

【解決手段】ナイロン樹脂系熱可塑性エラストマー組成物と架橋剤を含まないゴム組成物との積層体を作製し、その積層体のゴム組成物面に架橋剤を噴霧や塗布などにより付着させ、タイヤの加硫工程においてその積層体のゴム組成物を架橋することを特徴とする。

(もっと読む)

非導電性コンパウンド及び電荷流通可能経路を有するタイヤ

互いに重ね合わされた複数枚の補強プライ(13,14)で形成されているクラウン補強ベルトを有するタイヤ(1)であって、各補強プライが、互いに平行であると共に弱導電性のゴムコンパウンドで被覆され且つ周方向と所与の角度をなしている細線から成る1つ又は2つ以上のプライ部分の周方向巻回の結果として得られ、これら部分(13,14)の周方向端部のフェース(131,132,141,142)が突き合わせ継手(130,140)を形成するよう互いに突き合わされている、タイヤ。導電性の連続直線状要素(20)が、補強プライの各々の半径方向上側部分にわたって周方向に延びると共に第1の補強プライの半径方向上側部分から、第2の補強プライの突き合わせ継手(130,140)の2つのフェース(131,132,141,142)相互間を通過して、第1の補強プライのすぐ上に重ねられた第2の補強プライの半径方向上側部分にクロス掛けされ、連続直線状要素は、ベルトの半径方向内側補強プライ(14)の半径方向下側フェースの全て又は一部にわたって延びている内側リーダ(21)及びベルトの半径方向外側補強プライ(13)の半径方向上側フェースの周囲の全て又は一部にわたって延びている外側リーダ(22)を有する、タイヤ。  (もっと読む)

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】 補強層のコートゴムの酸素劣化を防止して耐久性を向上することを可能にした空気入りタイヤ及びその製造方法を提供する。

【解決手段】 補強コードを含む補強層7を備えた空気入りタイヤにおいて、熱可塑性樹脂又は熱可塑性樹脂とエラストマーとをブレンドした熱可塑性エラストマー組成物からなる薄膜17により補強層7を包み込むように被覆する。

(もっと読む)

空気入りタイヤの製造方法

【課題】熱可塑性樹脂または熱可塑性エラストマー組成物からなるインナーライナー層を有する空気入りタイヤにおいて、インナーライナー層の剥離を改善することが可能な空気入りタイヤの製造方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性樹脂成分とエラストマー成分とをブレンドした熱可塑性エラストマー組成物からなるインナーライナー層10を有するカーカスバンド13を膨径させてトレッドリング14の内周側に圧着することによりグリーンタイヤを成形するようにした空気入りタイヤの製造方法である。カーカスバンド13を所定量膨径させかつその状態を所定時間保持することによりインナーライナー層10を塑性変形させた後、カーカスバンド13を膨径させてトレッドリング14の内周側に圧着する。

(もっと読む)

多層タイヤコンポーネントを形成する方法及び装置

多層タイヤコンポーネントを形成する方法であって、複数個の切断部材を含む機械的システムを用意するステップを有し、シート状材料を並進経路に沿って機械的システム中を並進させるステップを有し、複数個の切断部材のうちの1つ又は2つ以上によりシートから第1のストリップを切断するステップを有し、このステップは、並進ステップの実施中に実施され、第1のストリップを成型面に機械的に張り付けるステップを有し、このステップは、並進ステップの実施中に実施され、第1のストリップの切断ステップの次にシートから第2のストリップを切断するステップを有し、このステップは、並進ステップの実施中に実施され、第2のストリップを成型面に機械的に張り付けるステップを有し、このステップは、並進ステップの実施中に実施される、方法。  (もっと読む)

(もっと読む)

タイヤ構成部材

【課題】 熱可塑性樹脂を主成分とするフィルムをタイヤ構成部材として使用する場合におけるフィルムとゴムとの間に生ずる空気溜まりを解消するようにしたタイヤ構成部材を提供する。

【解決手段】 熱可塑性樹脂を主成分とするフィルム4の外周面に積層するタイヤ構成部材を、側縁同士をスプライスした複数の帯状のゴムストリップ2からなる成形シート1で構成し、それぞれのスプライス部2aの延長端の少なくとも一方をフィルム4の側部に臨ませるようにした。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】 フィルム層をタイヤ周方向に複数周巻回して積層した場合であっても、良好なユニフォミティーを確保できる空気入りタイヤ及びその製造方法を提供する。

【解決手段】 熱可塑性樹脂又は熱可塑性樹脂にエラストマーをブレンドした熱可塑性エラストマー組成物からなるフィルム層11をタイヤ周方向に複数周巻回して積層した空気入りタイヤにおいて、フィルム層11の層間にゴム層12を介在させる。その製造方法においては、フィルム層11の少なくとも片面にゴム層12を貼り合わせた積層体10を用意し、該積層体10をタイヤ周方向に複数周巻回してフィルム層11の層間にゴム層12を介在させ、これらフィルム層11及びゴム層12を含む未加硫タイヤを成形し、該タイヤを加硫する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】 タイヤ構成部材のスプライス部における耐久性、及びタイヤのユニフォミティーを向上させるようにした空気入りタイヤ及びその製造方法を提供する。

【解決手段】 タイヤ構成部材1のスプライス部2に熱可塑性樹脂または熱可塑性エラストマー組成物からなる薄膜3を被覆融着させた空気入りタイヤ、及びタイヤ成形ドラム上でインナーライナー層14のスプライス部2とカーカス層13のスプライス部2とに配置した薄膜3を加熱して、薄膜3を構成する熱可塑性樹脂または熱可塑性エラストマー組成物を熱溶融させるようにした空気入りタイヤの製造方法。

(もっと読む)

円筒積層体の成形方法及び空気入りタイヤの製造方法

【課題】 フィルム状の円筒材の表裏両面にゴム組成物からなるシート材を簡単に積層することを可能にした円筒積層体の成形方法及び空気入りタイヤの製造方法を提供する。

【解決手段】 熱可塑性樹脂又は熱可塑性樹脂とエラストマーとをブレンドした熱可塑性エラストマー組成物からなるフィルム状の円筒材3を成形し、円筒材3を一部が裏返しとなるように捩じった状態にして円筒材3の一方の面3aに当接するロール1と円筒材3の他方の面3bに当接するロール2とに掛け回し、ロール1の位置で円筒材3の他方の面3bにゴム組成物からなるシート材11を積層し、ロール2の位置で円筒材3の一方の面3aにゴム組成物からなるシート材12を積層する。円筒材3とシート材11とシート材12とからなる円筒積層体を成形した後、該円筒積層体を含む未加硫タイヤを成形し、該未加硫タイヤを加硫する。

(もっと読む)

ゴムローラの製造方法及びゴムローラ

【課題】発泡ゴム弾性層を有するゴムローラの製造方法において、3倍以上の発泡倍率の発泡ゴム弾性層の製造を、製造条件の変更により可能とする。

【解決手段】発泡剤を含むゴム組成物を加圧水蒸気を導入した密閉容器内で加硫発泡して製造する、発泡倍率((加硫発泡前のゴム密度)/(加硫発泡後のゴム密度))が3倍以上の発泡ゴム弾性層を有し、以下の条件を満たすゴムローラの製造方法。

(1)ゴム組成物のゴム成分100質量部に対し、カルボンアミド系発泡剤を15〜25質量部含有する。

(2)前記ゴム組成物の加硫進行度50%の時刻と発泡進行度50%の時刻との差の絶対値及び各々が90%の時刻の差の絶対値が、共に3分以下を満足する温度をT1とするとき、前記ゴム組成物を前記温度T1で1〜25分密閉容器内で加熱保持する工程を含む。

(もっと読む)

発泡ゴムの製造方法及びその製造装置

【課題】レーザプリンタ、複写機、各種端末機をはじめとするOA機器などに好適に用いることができる発泡ゴムの製造方法を提供する。

【解決手段】予め成形されたゴム層31に密着させて発泡ゴム層32を成形する発泡ゴムの製造方法において、型7内にゴム層31をセットし、その状態で固体状の未発泡ゴム材料srを加熱すると共に加圧して型7内に注入し、注入した未発泡ゴム材料rを加硫し、発泡させて発泡ゴム層32を成形すると共に、ゴム層31に接着する方法である。

(もっと読む)

タイヤ及びその製造方法

【課題】Wetグリップ性を保持しながら、ブロック剛性を高めることによって操縦安定性を改善し且つ排水性を維持したタイヤを高い生産性で提供する。

【解決手段】本発明のタイヤは、表面から1.0mmまでの部分の100℃における300%モジュラスと、底面からタイヤ半径方向外側0.5mm以上1.5mm以下の部分の100℃における300%モジュラスとの比が1.1〜4.0であるトレッドを配設したタイヤであって、

ゴム成分100質量部に対して、充填剤として、カーボンブラック0〜50質量部とシリカ50〜300質量部と特定の無機化合物10〜80質量部とを含むゴム組成物をトレッドに用い、表面を電子線照射して製造することが好ましい。

(もっと読む)

パンクシーラント事前組立体構成要素を組み立てる方法および装置

【課題】タイヤの製造において有用な内蔵シーラントの事前組立体を製造する方法および装置を提供すること。

【解決手段】シーラント事前組立体を製造する方法は、シーラントの中央の細片および少なくとも2つの軸線方向外側の細片を第1のコンベアベルト30上に押出し成形することを含み、この場合、中央の細片および軸線方向外側の細片は並列に隣接した関係に配置される。中央の細片が第2のコンベア40上に搬送され、一方、軸線方向外側の細片は第1のコンベアベルト上をベルトの端部に向けて搬送される。中央の細片は2つの外側縁部を有する。目地棒が各縁部に連続的に貼り付けられる。中央の細片は次に、軸線方向外側の細片上に搬送され、軸線方向外側の細片と綴じ合わせられ、シーラント事前組立体構成部材が形成される。

(もっと読む)

81 - 100 / 196

[ Back to top ]