Fターム[4F212UB02]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴 (545) | 不定長物品(連続物品)の製造方法 (49)

Fターム[4F212UB02]に分類される特許

1 - 20 / 49

発泡成形体及び表皮材係止部材

【課題】成形体本体に埋設された線状の表皮材係止部材の延在方向の途中部に比較的簡易な構成にて易屈曲部が設けられた発泡成形体と、この発泡成形体に用いられる表皮材係止部材とを提供する。

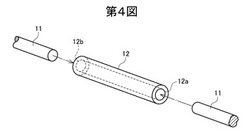

【解決手段】発泡成形体1は、発泡合成樹脂よりなる成形体本体2と、該成形体本体2に埋設された線状の表皮材係止部材10とを備えている。表皮材係止部材10の延在方向の途中部に、樹脂よりなる易屈曲部が設けられている。表皮材係止部材10は、複数本の線状体11と、該線状体11同士を連結した連結体12とを備えている。連結体12は弾性樹脂よりなり、該連結体12により易屈曲部が形成されている。連結体12は、複数個の連結体挿入穴12a,12bを有しており、各連結体挿入穴12a,12bにそれぞれ線状体11の端部が挿入されることにより、該線状体11,11同士が連結されている。

(もっと読む)

溶融被膜を有する合成樹脂発泡体シートの製造方法及び溶融被膜を有する合成樹脂発泡体シート

【課題】吸音性を確保できる程度の通気性を有し、かつ撥水撥油性を有する溶融被膜を備える合成樹脂発泡体シートに供給する。

【解決手段】熱溶融性の合成樹脂発泡体シート10の表面を、加熱ロール20又は加熱板で加熱すると共に押圧することにより、その表面に溶融被膜を形成する溶融被膜11を有する合成樹脂発泡体シート10の製造方法であって、表面に撥水撥油剤を含む溶液を付着させた後に、表面を加熱すると共に押圧することにより溶融被膜11を形成することを特徴とする製造方法。

(もっと読む)

樹脂シート、その製造方法および貫通孔形成装置

【課題】樹脂シートに貫通孔を正確に形成することのできる樹脂シートの製造方法、その製造方法によって得られる樹脂シート、および、その製造方法に用いられる貫通孔形成装置を提供すること。

【解決手段】樹脂シート2を、基材4と、基材4に対向配置される押型5との間に配置して、押型5を基材4に対して相対的に押圧させることにより、樹脂シート2に上下方向を貫通する貫通孔3を形成する樹脂シート2の製造方法であって、押型5は、下方に突出する第1突出部7を備え、第1突出部7の下端部の周縁部には、下方に突出する第2突出部9が形成され、第2突出部9の下端部を、上下方向に沿う断面視において鋭角に形成する。

(もっと読む)

微細貫通孔成形装置、微細貫通孔成形品の製造方法、およびその方法により製造されたミスト形成用フィルター

【課題】簡易かつ短時間に、合成樹脂のシートに多数の微細な貫通孔を容易に形成することが可能な微細貫通孔成形装置を提供する。

【解決手段】受台と、受台上に保持され、耐熱性を有するとともに合成樹脂製の基材シートを支持するバックシートと、バックシート上方に配置され、下方部に多数の突状部を有する超音波成形型と、を備えた微細貫通孔成形装置であって、前記受台は、受台上面を所望の温度に加温して、前記バックシート上方に配置された基材シートを所望の温度に加熱できる温度制御装置を備え、前記超音波成形型は、上下方向に移動可能となり、かつ前記突状部が超音波振動し、前記受台を加温して、前記基材シートを、合成樹脂のガラス転移温度ないし軟化温度付近まで加熱するとともに、前記超音波成形型が下降して、前記突状部が前記基材シートに当接し、基材シートを振動加熱して基材シートを振動加熱し、前記突状部を基材シート下面まで貫入させ、基材シートに多数の微細貫通孔を形成する。

(もっと読む)

ポリプロピレン系樹脂発泡粒子、およびポリプロピレン系樹脂型内発泡成形体

【課題】型内発泡成形において、成形圧力を大幅に低下可能で、現状で汎用されている0.4MPa(ゲージ圧)耐圧仕様の成形機でも安定的に生産でき、剛性が高く、かつ表面美麗性の高い型内発泡成形体が得られるポリプロピレン系樹脂発泡粒子を提供する。特に、「融着困難部位」、及び/又は、肉厚部と薄肉部が混在する型内発泡成形体において、肉厚部の融着性と薄肉部の表面美麗性を両立させた型内発泡成形体が得られるポリプロピレン系樹脂発泡粒子の提供。

【解決手段】特定の1−ブテン含有量とエチレン含有量、及び特定の融点を有するポリプロピレン系樹脂を基材樹脂とし、ポリプロピレン系樹脂発泡粒子の示差走査熱量測定(DSC)により得られるDSC曲線において、低温側融解熱量領域と高温側融解熱量領域の2つの領域を有し、かつ、該低温側融解熱量領域のDSC曲線の微分曲線中に極大値を有するポリプロピレン系樹脂発泡粒子。

(もっと読む)

じん性および耐熱性に優れた発泡体

【課題】均一な微細気泡構造を有し、じん性および耐熱性に優れた、新規な発泡体を提供する。

【解決手段】本発明の発泡体は、球状気泡を有する発泡体であって、該球状気泡の平均孔径が20μm未満であり、該発泡体の密度が0.15g/cm3〜0.9g/cm3であり、180°の折り曲げ試験でクラックが発生しない。

(もっと読む)

有孔プラスチックフィルムの製造方法

【課題】 プラスチックフィルム面に、レーザーを用いて正確に効率よく孔を空ける方法を提案する。

【解決手段】 プラスチックフィルムにレーザーを照射して穿孔する有孔プラスチックフィルムの製造方法において、前記プラスチックフィルムの厚さが10〜300μmであり、前記プラスチックフィルムが巻き出しロールから巻き取りロールへ走行する途中において少なくとも2本以上のガイドロールがあり、前記ガイドロ−ルはプラスチックフィルムの走行方向に対して直角で平行に配置され、前記ガイドロールの間に、前記プラスチックフィルム面上へレーザーを照射するレーザー照射装置が配置され、前記レーザー照射装置により前記プラスチックフィルムに穿孔する有孔プラスチックフィルムの製造方法である。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】吸水孔の穿設された樹脂発泡シートの成形性向上を図ること。

【解決手段】連続気泡層を有する樹脂発泡シートの少なくとも一面側から、前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程を実施した後に、該樹脂発泡シートを2次発泡させて熱成形する吸水性発泡成形品の製造方法であって、前記樹脂発泡シートの2次発泡を前記吸水孔形成工程に連続して実施することを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】製造される吸水性発泡成形品の吸水率を従来の吸水性発泡成形品よりも向上させ得る吸水性発泡成形品の製造方法を提供すること。

【解決手段】連続気泡層を有する樹脂発泡シートの表面に樹脂フィルムをラミネートしたフィルム積層発泡シートに前記樹脂フィルム側から該樹脂フィルムを貫通して前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程と、該吸水孔の形成されたフィルム積層発泡シートを2次発泡させる2次発泡工程と、該2次発泡工程後のフィルム積層発泡シートを熱成形する熱成形工程とを実施する吸水性発泡成形品の製造方法であって、前記樹脂フィルムとして延伸フィルムを用いるとともに前記吸水孔の穿設においては、該穿設に用いる刃によって前記延伸フィルムの一部を破断させ、該破断した断片を吸水孔の底部に侵入させることを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】製造される吸水性発泡成形品の吸水率を従来の吸水性発泡成形品よりも向上させ得る吸水性発泡成形品の製造方法を提供すること。

【解決手段】連続気泡層を有する樹脂発泡シートの表面に樹脂フィルムをラミネートしたフィルム積層発泡シートに前記樹脂フィルム側から該樹脂フィルムを貫通して前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程と、該吸水孔の形成されたフィルム積層発泡シートを2次発泡させる2次発泡工程と、該2次発泡工程後のフィルム積層発泡シートを熱成形する熱成形工程とを実施する吸水性発泡成形品の製造方法であって、前記2次発泡工程において前記吸水孔の開口部を広げる方向に前記樹脂フィルムに張力を発生させることにより該2次発泡工程前よりも大きく開口された吸水孔を備えた吸水性発泡成形品を作製することを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

フェノール樹脂発泡体積層板とその製造方法、複合板、及び断熱構造

【課題】 高温環境下での寸法安定性が改善されたフェノール樹脂発泡体積層板を提供すること。

【解決手段】 密度が10kg/m3以上100kg/m3以下、平均気泡径が5μm以上200μm以下、独立気泡率が85%以上99%以下の範囲であるフェノール樹脂発泡体と、該フェノール樹脂発泡体表面を被覆する面材と、からなるフェノール樹脂発泡体積層板であって、フェノール樹脂発泡体は、炭化水素、塩素化脂肪族炭化水素、又は、これらの組み合わせを含有し、70℃、48時間後における寸法変化率の絶対値が0.49%以下であることを特徴とするフェノール樹脂発泡体積層板。

(もっと読む)

車両内装用熱膨張性基材の製造方法及びそれを用いた車両内装用基材の製造方法

【課題】軽量であり、且つ十分な吸音性及び高い剛性等を有する車両用内装材製造のための車両内装用熱膨張性基材の製造方法、及び車両内装用基材の製造方法を提供する。

【解決手段】無機繊維、熱可塑性樹脂繊維又は熱可塑性樹脂粉末及び熱膨張性マイクロカプセルを含有するウェブ11をニードリングして繊維マット1を作製し、その後、繊維マット1を、熱可塑性樹脂繊維が溶融し、且つ熱膨張性マイクロカプセルの熱膨張開始温度より低い温度範囲で加熱し、熱プレスし、次いで、冷却し、車両内装用熱膨張性基材を製造する。また、この基材2を、熱膨張性マイクロカプセルの熱膨張開始温度を越える温度範囲で加熱して熱膨張させ、車両内装用基材を製造する。

(もっと読む)

ポリ乳酸樹脂組成物気孔体およびその製造方法

【課題】本発明は、量産時に気孔径が微細であるとともに当該気孔径のばらつきが少ないポリ乳酸樹脂気孔体を安価に安定して提供することを目的とする。

【解決手段】ポリ乳酸樹脂(A)に、JIS K2398 による水との接触角が87度以上のポリマー(B)を含有し、内部に平均気孔径50μm以下の気孔を有することを特徴とするポリ乳酸樹脂組成物気孔体。

(もっと読む)

断熱性紙容器の製造方法

【課題】

ガスバリア性を有する断熱性紙容器を製造する方法を提供する。

【解決手段】

紙容器2の胴部21を構成する断熱性紙容器用素材1は、低融点オレフィン系樹脂層12、ガスバリア層13、オーバーコート層14、含水澱粉粒を含む澱粉と接着剤との混合塗工層15、低融点オレフィン系樹脂からなる樹脂層16を、この順で紙製の基材11の外側表面に積層して構成されている。この断熱性紙容器用素材1の外面側が加熱、減圧吸引されて、含水澱粉と接着剤との混合塗工層15に含まれる澱粉粒中の水分の蒸発で、厚さの高い独立気泡の発泡層16aが形成される。本発明では断熱性紙容器用素材の巻取りを連続的に発泡させたブランクを作成した後に、成形加工して断熱性紙容器とする効率的な製造方法を提供する。

(もっと読む)

反応性樹脂発泡体の製造方法並びに装置

【課題】従来のメカニカルフロス法で発泡体シートを製造する場合、トラバースやドクターナイフを用いて塗布するため、反応遅延せざるを得なかった。また不活性ガスを大量に投入して高気泡化、低密度化した場合、塗布液が流動性を失い、ドクターナイフ塗布のため、表面平滑な製品が得られなかった。

【解決手段】本発明はメカニカルフロス用撹拌機を経た反応性気泡化原料を特定条件のコートハンガー形ダイに導入し、ドクターナイフを使用せずに製品幅のダイ吐出口から直接シート状基材に連続して押し出し塗布して表面平滑な製品を得る。

(もっと読む)

熱可塑性ポリエステル樹脂発泡シートの製造方法

【課題】シートの場所による不活性ガスのシートへの浸透ムラの発生を抑制することにより、微細な気泡を含有し、機械的強度が高く、しかも表面が美麗な熱可塑性ポリエステル樹脂発泡シートを安定にかつ経済的に量産できる方法を提供する。

【解決手段】熱可塑性ポリエステル樹脂シートとセパレータとを重ねて巻くことによりロール10を形成し、このロールを加圧不活性ガス雰囲気中に保持して熱可塑性ポリエステル樹脂シートに不活性ガスを浸透させる工程において、ロールを回転させながら熱可塑性ポリエステル樹脂シートに不活性ガスを浸透させる。

(もっと読む)

発泡プラスチック製品を連続的に成形する装置および方法ならびに建築材

【課題】材料である顆粒の発泡および顆粒同士の相互融着を最適に調整することにより、所望の一様の密度を有し、所望の低い熱伝導係数を一様に具備した、発泡プラスチック製のコンパクトな構造体を提供する。

【解決手段】発泡プラスチック製の連続体(2)の成形装置(1)であって、発泡性プラスチック顆粒の充填セクション(8)、発泡プラスチック製の連続体(2)の焼結セクション(16)、発泡プラスチック製の連続体(2)の安定化セクション(17)、および成形トンネル(18)を備えており、ガス透過性の搬送ベルト(21,22)を支持する支持トラック(23,24)の少なくとも一方の少なくとも1つの部位が、成形トンネル(18)の中心線を含む横方向平面(π)に対して傾斜可能である。これにより、成形トンネル(18)の高さをその長手方向において変化させることができる。

(もっと読む)

成形装置及び該成形装置にて形成された成形品

【課題】成形時に仕切板が変形する虞れが少ない成形装置を提供する。

【解決手段】成形装置は、固定型4と移動型5の間に、樹脂材料が充填されるキャビティ30を設けている。成形装置は、該キャビティ30内に、複数の仕切板31、31をスリット44を通って出没可能に設け、仕切板31、31にて仕切られるキャビティ30内の隣り合った空間に、異種の樹脂材料を充填して成形する。仕切板31は、出没方向に延びた1つ以上の凸面34、34を有して構成される。仕切板31は複数の凸面34、34を波状に連ねて構成され、又は複数の突条33、33を間隔を設けて配列して構成される。

(もっと読む)

反り防止用の補強部材を備えた合成樹脂発泡成形品およびその製造方法

【課題】合成樹脂発泡板1の片面が波形状の凹凸面とされ、該凹凸面に沿うようにして前記合成樹脂発泡板1とは異なる合成樹脂材料で形成された樹脂シート2が一体に積層された形状の合成樹脂発泡成形品であって、成形後に反り等が生じないようにした合成樹脂発泡成形品Aを、簡単な製造方法で発泡成形する。

【解決手段】上面が波形状の凹凸に形成された下型10の凹凸面上に凹凸面に沿うように予め成形された樹脂シート2を載置する。長尺状の補強部材3を樹脂シート2の上方にセットする。下型10と長尺状の補強部材3とを囲むようにして側枠型20と天面型30をセットして、キャビティ空間を形成する。そのキャビティ空間内に発泡性粒子を充填して型内発泡成形する。

(もっと読む)

導電性ゴムローラ、導電性ゴムローラの製造方法及び転写ローラ

【課題】転写ローラや帯電ローラあるいは現像ローラ等の電子写真装置用導電性ゴムローラに関して、その形成が効率的に行われ、長時間にわたって安定したローラ抵抗値を有して、高画質で良好な画像を得ることのできる導電性ゴムローラの製造方法を提供する。

【解決手段】発泡体ゴム層のゴム材料が、ゴム成分が成分NBR、エピクロルヒドリンゴム及びEO−PO−AGE三元共重合体から選ばれ、ゴム成分中の塩素量が21質量%以下であり、発泡剤がOBSHのみで、尿素系発泡助剤を含まず、該ゴム材料の加硫発泡をマイクロ波加硫により行う。

(もっと読む)

1 - 20 / 49

[ Back to top ]