Fターム[4F212VD22]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ構成部材区分 (2,734) | インナーライナー (285)

Fターム[4F212VD22]に分類される特許

1 - 20 / 285

インナーライナ素材の端部圧着装置および、インナーライナ素材の端部圧着方法

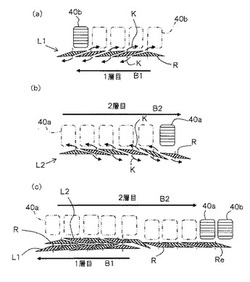

タイヤの成形方法及びゴムストリップの積層装置

【課題】タイヤを構成するゴム部材の成形に際し、内部へのエアの残留を低減する。

【解決手段】回転支持体10と押出機20を相対的にトラバース移動させながら、押出機20から供給されるゴムストリップRを回転支持体10の外周面に巻き付けて積層する成形方法において、回転支持体周面に対するゴムストリップの巻き付き位置で押さえロール30によりゴムストリップRを押圧するとともに、その後の領域部分においてゴムストリップRに対してトラバース移動の進行方向後側の部分をステッチングロール40a又は40bにより押圧して圧着する。ゴムストリップRの最終周の巻き付けに伴い、当該最終周のゴムストリップReに対して進行方向後側の部分を押圧し圧着した後、該最終周のゴムストリップReに対し、少なくともトラバース移動の進行方向前側の部分を、ステッチングロール40b又は40aにより押圧し圧着する。

(もっと読む)

電子装置または他の物品を空気タイヤに取り付けるシステム

【課題】タイヤの内部壁に配置される複数の弾性ポケットは、タイヤが完成した後に配置されていた。

【解決手段】空気タイヤ1は、内部空洞と包囲部材112を形成するインナーライナー14を含む。インナーライナー14は内部空洞内の空気圧を維持する。包囲部材112は、物品100を除去可能に受け入れ、かつ空気タイヤ1に除去可能に固定するポケット101を形成する。包囲部材112は、空気タイヤ1の運用年数の間、インナーライナー14に固定するためにインナーライナー14と同時に硬化させられる。

(もっと読む)

空気入りタイヤの製造方法

【課題】ドラム上でのインナーライナー、未加硫ゴムシートの接合部の厚さの均一性を高め、エアー残留を防止し接合部の剥離を軽減する空気入りタイヤの製造方法。

【解決手段】タイヤ成形は、インナーライナー2の幅方向端部2a,2bと未加硫ゴムシートの幅方向端部3a,3bを幅方向に相互にずらして積層体を製造する工程と、前記積層体をドラム幅に対応する一定長さに切断して裁断シートを製造する工程と、前記裁断シートをインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と未加硫ゴムシートの端部の位置を一定距離ずらして接合する工程を有し、前記インナーライナーは、2層で構成され、少なくともいずれかは、イソブチレンを主体の重合体ブロックと芳香族ビニル系化合物を主体の重合体ブロックからなり、少なくとも1つのブロックがβ−ピネンを含むイソブチレン系変性共重合体を含むエラストマー組成物からなる。

(もっと読む)

空気入りタイヤ

【課題】空気入りタイヤの走行を開始した後、ラップスプライスされて形成されたインナーライナー層のスプライス部分付近においてクラックを発生することがなく、耐久性に優れた空気入りタイヤの製造方法を提供すること。

【解決手段】熱可塑性樹脂または熱可塑性樹脂中にエラストマーをブレンドした熱可塑性樹脂組成物からなるシートと、前記熱可塑性樹脂または前記熱可塑性樹脂組成物と加硫接着するゴムを積層した積層体シートの端部をラップスプライスして環状に形成した後、タイヤの加硫成形工程に供して前記積層体シートからなるインナーライナー層を形成させる空気入りタイヤの製造方法において、前記熱可塑性樹脂または前記熱可塑性樹脂中にエラストマーをブレンドした熱可塑性樹脂組成物からなる前記シートの少なくとも一方の端部を押し潰して端部の厚さを薄くしたものを用いて、前記ラップスプライスを行う。

(もっと読む)

空気入りタイヤの製造方法及び空気入りタイヤの製造装置

【課題】重量バランスを悪化させることなく製造時間を短縮することができる空気入りタイヤの製造方法及び空気入りタイヤの製造装置を提供する。

【解決手段】2台の押出機12A,12Bから押し出された未加硫のゴムストリップ材S1,S2を回転支持体14上に供給しながら回転支持体14を回転させ、回転支持体14上にゴムストリップ材S1,S2を巻き付けて空気入りタイヤの少なくとも一部を成型する空気入りタイヤの製造方法において、2台の押出機12A,12Bを互いに、回転支持体14の回転軸Lの周りに180°ずれた位置であって、回転支持体14の回転軸方向の同一位置に配置し、回転支持体14が180°回転する毎に2台の押出機12A,12Bと回転支持体14とを相対的に回転支持体14の回転軸方向へ移動させる。

(もっと読む)

金属膜の製造方法および空気入りタイヤの製造方法

【課題】金属膜および該金属膜を有する空気入りタイヤの、生産性の高い製造方法を提供する。

【解決手段】インナーライナーとして金属膜を有する空気入りタイヤの金属膜の製造方法であって、スパッタリングにより前記金属膜を形成することを特徴とする金属膜の製造方法、およびインナーライナーとして金属膜を有する空気入りタイヤの製造方法であって、該金属膜の製造方法で金属膜を製造する工程を含み、該スパッタリングをタイヤの成型後かつ加硫前、またはタイヤの加硫後に行うことを特徴とする、空気入りタイヤの製造方法である。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤを成形する方法において接合部の均一性を高め、エアーの残留と接合部の剥離を軽減する。

【解決手段】インナーライナー2と未加硫ゴムシート3の幅方向端部を相互に50mm〜500mmずらした積層体1は、ドラム幅に対応する長さに切断し、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、タイヤ内側に配置される第1層と、カーカスプライのゴム層と接するように配置される第2層で構成され、第1層はSIBSを主体とする熱可塑性エラストマー組成物で、第2層はスチレン系熱可塑性エラストマー組成物であり、第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または第2層はSIBSを、熱可塑性エラストマー成分の10〜80質量%含む空気入りタイヤの製造方法。

(もっと読む)

空気入りタイヤの製造方法

【課題】ドラムの周上の接合部での厚さの均一性を高め、エアーの残留を防止しインナーライナーおよびカーカスプライの接合部の剥離も有効に軽減した空気入りタイヤの製造方法を提供する。

【解決手段】インナーライナーの幅方向端部と未加硫ゴムシートの幅方向端部を幅方向に相互に50mm〜500mmずらして貼り合わせて積層体を製造するアッセンブル工程と、積層体を、ドラム幅に対応する一定長さに切断して、裁断シートを製造する裁断工程と、裁断シートを、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と、未加硫ゴムシートの端部の位置を一定距離ずらして接合する接合工程を有し、インナーライナーはスチレン−イソブチレン−スチレントリブロック共重合体を含む第1層と、熱可塑性エラストマーよりなる第2層の積層体で形成される。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤサイズに合わせてインナーライナーの円周をコントロールすることが容易であり、しかもインナーライナーの接合部における強度を高めてタイヤ成形性を確保し、かつインナーライナーとしての気密性を向上する。

【解決手段】熱可塑性の耐空気透過性フィルム10の両端11,12を重ね合わせ、重ね合わせ部を超音波ウェルダー法で溶着することにより円筒状の耐空気透過性フィルムを作製する。その際、耐空気透過性フィルムの接合部13内に、超音波ウェルダー法により溶着されていない非溶着部14を設け、かつ該非溶着部14が接合部13を周方向Cの一端13Aから他端13Bまで貫通しない非貫通状に設けられるように、超音波ウェルダー法による溶着を行う。得られた円筒状の耐空気透過性フィルム10をインナーライナー8として用いて空気入りタイヤを加硫成形する。

(もっと読む)

ストリップおよび空気入りタイヤの製造方法

【課題】空気入りタイヤのインナーライナーとカーカスプライの接着性を改善し、走行時の繰り返し屈曲変形にともなう亀裂成長を軽減する。

【解決手段】円筒ドラム上で螺旋状に巻回したタイヤ用インナーライナーを形成するための熱可塑性エラストマー組成物のストリップであって、タイヤ内側の第1層と、カーカスに隣接配置される第2層で構成され、少なくともいずれかはイソブチレン主体の重合体ブロックと芳香族ビニル系化合物主体の重合体ブロックとからなるイソブチレン系ブロック共重合体であって、少なくとも一つのブロックがβ−ピネンを含むランダム共重合体であるイソブチレン系変性共重合体を含むエラストマー組成物であり、ストリップは本体とその両側に耳部を有し、ストリップ本体の厚さは0.05mm〜1.0mmであり、耳部の厚さはストリップ本体の厚さより薄く、耳部の幅は0.5mm〜5.0mmであるインナーライナー形成用のストリップ。

(もっと読む)

空気入りタイヤの製造方法

【課題】ドラムの周上の接合部での厚さの均一性を高め、エアーの残留を防止しインナーライナーおよびカーカスプライの接合部の剥離も有効に軽減した空気入りタイヤの製造方法を提供する。

【解決手段】インナーライナー2の幅方向端部と未加硫ゴムシート3の幅方向端部を幅方向に相互に50mm〜500mmずらして貼り合わせて積層体1を製造するアッセンブル工程と、積層体1を、ドラム幅に対応する一定長さに切断して、裁断シート4を製造する裁断工程と、裁断シート4を、その裁断面がドラム5の周方向となり、かつインナーライナー2が内面側となるようにドラム全周に巻きつけて、インナーライナー2の端部と、未加硫ゴムシート3の端部の位置を一定距離ずらして接合する接合工程を有し、インナーライナー2は、スチレン−イソブチレン−スチレントリブロック共重合体を含む第1層と、熱可塑性エラストマーよりなる第2層の積層体で形成される。

(もっと読む)

ストリップおよび空気入りタイヤの製造方法

【課題】ストリップに耳部を形成することで成形されたインナーライナーの厚さを均一し、カーカスプライの接着性を改善し、タイヤ走行時の繰り返し屈曲変形にともなう亀裂成長を抑制する。

【解決手段】円筒ドラム上で螺旋状に巻回させることによりタイヤ用インナーライナーを形成するためのポリマー組成物のストリップ10であって、前記ストリップ10は、スチレン−イソブチレン−スチレントリブロック共重合体を5質量%以上40質量%以下と、天然ゴム、イソプレンゴム及びブチルゴムよりなる群から選択される少なくとも1種のゴム成分を60質量%以上95質量%以下含むポリマー成分100部に対して、硫黄を0.1部以上5部以下含むポリマー組成物のポリマーシートよりなり、前記ストリップ10本体の厚さは0.05mm〜1.0mmで耳部の厚さは本体の厚さより薄く、耳部の幅は0.5mm〜5.0mmである。

(もっと読む)

空気入りタイヤの製造方法

【課題】エアーの残留を防止しインナーライナーおよびカーカスプライの接合部の剥離も有効に軽減する空気入りタイヤの製造方法を提供する。

【解決手段】インナーライナー2の幅方向端部と未加硫ゴムシート3の幅方向端部を幅方向に相互に50mm〜500mmずらして貼り合わせて積層体を製造するアッセンブル工程と、積層体1をドラム幅に対応する一定長さに切断して裁断シートを製造する裁断工程と、裁断シートをインナーライナー2の端部と、未加硫ゴムシート3の端部の位置を一定距離ずらして接合する接合工程を有し、インナーライナー2は、SIBS60〜99質量%と、ショアD硬度が70以下のポリアミド系ポリマー1〜40質量部を含む熱可塑性エラストマー混合物100質量部に対して、有機化処理粘土鉱物0.1〜50質量%を含む組成物であり、厚さが0.05mm〜0.6mmの第1層と、厚さが0.01mm〜0.3mmの第2層の積層体である。

(もっと読む)

空気入りタイヤの製造方法

【課題】インナーライナーとカーカスプライなどの接合部での厚さの均一性を高め、エアーの残留を防止する空気入りタイヤの製造方法を提供する。

【解決手段】インナーライナー2の幅方向端部と未加硫ゴムシート3の幅方向端部を幅方向に相互に50〜500mmずらして貼り合わるアッセンブル工程と、積層体1を、ドラム幅に対応する一定長さに切断する裁断工程と、裁断シートを、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と未加硫ゴムシート3の端部の位置を一定距離ずらして接合する接合工程を有し、インナーライナー2は有機化処理粘土鉱物0.1〜50質量%を含む熱可塑性エラストマー組成物であり、厚さが0.05〜0.6mmである第1層と、未加硫ゴムシート側に配置され熱可塑性エラストマー組成物よりなる厚さが0.01〜0.3mmである第2層の積層体である。

(もっと読む)

帯状ゴム部材の変形矯正方法及び装置

【課題】生タイヤの成型精度等を十分に高めることができる帯状ゴム部材の変形矯正方法及び装置を提供する。

【解決手段】帯状ゴム部材Wの幅方向両側辺間の中心を示すインジケータを検知する位置検知センサ11と、検知した複数個所のセンタマーク位置から一箇所を基準センタマーク位置とし、帯状ゴム部材Wの変形に起因する基準センタマーク位置に対する他のセンタマーク位置のずれを算出するずれ算出部12と、算出結果に基づき、ずれ量が算出された他のセンタマーク位置をずれ方向とは逆方向にずれ量相当分だけその幅方向に変形させ、変形を矯正してゴム部材の直線性を確保する矯正部13とを具える。

(もっと読む)

インナーライナーおよび空気入りタイヤの製造方法

【課題】インナーライナーの厚さを均一にするリボン状のストリップ及びその製造方法を提供する。

【解決手段】タイヤ用インナーライナーを形成するためのストリップ10は、スチレン−イソブチレン−スチレントリブロック共重合体(SIBS)60〜99.9質量%と、スチレン−無水マレイン酸共重合体0.5〜40質量%を含む熱可塑性エラストマー組成物からなる第1層と、スチレン−イソプレン−スチレントリブロック共重合体(SIS)およびスチレン−イソブチレン−スチレントリブロック共重合体(SIB)のいずれかを含む熱可塑性エラストマー組成物からなる第2層の積層体で構成されており、ストリップ10はストリップ本体とその両側に配置される耳部10Bを有し、ストリップ本体の厚さT1は0.05mm〜1.0mmであり、耳部の厚さT2はストリップ本体の厚さT1より薄く、耳部の幅W2は0.5mm〜5.0mmである。

(もっと読む)

ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】リボン状のストリップに耳部を形成することでインナーライナーの厚さを均一にする。

【解決手段】円筒ドラム上で螺旋状に巻回させることによるタイヤ用インナーライナーを形成するためのストリップ10であって、(A)スチレン−イソブチレン−スチレントリブロック共重合体に、有機化処理粘土鉱物を含む熱可塑性エラストマー組成物からなる第1層と、(B)スチレン−イソプレン−スチレントリブロック共重合体、スチレン−イソブチレンジブロック共重合体のいずれかを含む熱可塑性エラストマー組成物からなる第2層の積層体で構成されており、前記ストリップはストリップ本体10Aとその両側に配置される耳部10Bを有し、前記ストリップ本体の厚さT1は0.05mm〜1.0mmであり、前記耳部の厚さT2は前記ストリップ本体の厚さより薄く、耳部の幅W2は0.5mm〜5.0mmであるインナーライナー形成用のストリップ。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】吸音材とタイヤとの間に発生するせん断変形の心配なしに、タイヤの内部で共鳴の原因となる騒音エネルギーを分散させるか、発生周波数を変更させることにより、タイヤ内部の騒音を低減できる空気入りタイヤ及びその製造方法を提供する。

【解決手段】本発明による空気入りタイヤは、インナーライナの内側面にシーラント層により貼り付けられた多孔質吸音材を含み、シーラント層は、ブチルゴム100重量部に対してポリイソブチレン100〜400重量部、無機添加剤10〜100重量部、及び加硫剤1〜15重量部を含むことを特徴とする。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】積層体シートから形成されたインナーライナー層又は補強シート層を有する空気入りタイヤの製造において、空気入りタイヤの走行開始後、スプライス部分付近においてクラックや剥離が発生しない空気入りタイヤの製造法と空気入りタイヤを提供する。

【解決手段】熱可塑性樹脂または熱可塑性樹脂とエラストマーをブレンドした熱可塑性樹脂組成物からなるシート2と、該熱可塑性樹脂または熱可塑性樹脂組成物と加硫接着するゴムを積層した積層体シートの端部をオーバーラップによるラップスプライスSをした後、タイヤの加硫成形を行って熱可塑性樹脂または熱可塑性樹脂組成物からなるシートとゴムを加硫接着させる工程を有する空気入りタイヤの製造方法において、該加硫接着の後、熱可塑性樹脂または熱可塑性樹脂組成物からなるシートの先端にバフィングをしてシート先端を削る尖鋭化処理5をする。

(もっと読む)

1 - 20 / 285

[ Back to top ]