Fターム[4F213AR12]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 調整制御量(制御の対象) (465) | 寸法(←長さ、大きさ、厚み等) (109)

Fターム[4F213AR12]に分類される特許

1 - 20 / 109

樹脂成形体及びこれを用いた樹脂製歯車

【課題】より高強度な樹脂成形体及びこれを用いた樹脂製歯車を提供する。

【解決手段】樹脂と短繊維の複合体である樹脂成形体であり、この短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有している。樹脂と短繊維の複合体は、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなるものであることが好ましく、樹脂成形体中に占める短繊維が5〜85体積%であることがより好ましい。樹脂製歯車は、その歯部に上記の樹脂成形体が用いられる。

(もっと読む)

パンク修理液の注入方法及び注入装置

【課題】 手絞りタイプの容器に収容されたパンク修理液をタイヤ内に容易に注入することを可能にしたパンク修理液の注入方法及び注入装置を提供する。

【解決手段】 パンク修理液Rを収容する液体収容部11を有すると共にパンク修理液Rを吐出するための吐出管13及び圧縮空気を取り入れるための取入管14を有する容器10と、タイヤ1に組み付けられたホイール2のタイヤバルブ3と容器10の吐出管13との間に接続される注入用ホース20とを備え、容器10の取入管14の近傍にブロー孔15を設けたパンク修理液の注入装置を用い、タイヤバルブ3と容器10の吐出管13との間に注入用ホース20を接続し、容器10の取入管14にコンプレッサー30を接続し、該コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながら容器10内を加圧してパンク修理液Rをタイヤ1内に注入する。

(もっと読む)

樹脂製熱伝達ユニットの製造方法

【課題】効率的な熱交換を維持しつつ、効率的な製造を可能とする樹脂製熱伝達ユニットの製造方法の提供。

【解決手段】放熱用あるいは受熱用流体の内部流路を有する平板状の樹脂製熱伝達ユニットの製造方法であって、互いのキャビティを対向させて配置され、型締め位置と開放位置との間で相対移動可能な一対の分割金型32A、32Bを準備する段階と、表面に内部流路の一部を形成すべき溶融状態の熱可塑性樹脂製シートP1と、伝熱板を構成する熱可塑性樹脂製シートP2とを互いに間隔を隔てて、開放位置の分割金型の間に配置する段階と、熱可塑性樹脂製シートP1と金型32Aとの間に密閉空間を形成して、該密閉空間から空気を減圧することにより、熱可塑性樹脂製シートを吸引して、内部流路と相補形状の第1凹溝を形成する段階と、前記一対の分割金型を型締め位置まで移動させて面溶着し、該第1凹溝を閉鎖することにより内部流路を形成する段階とを有する。

(もっと読む)

樹脂被覆ロールの形成方法

【課題】金属製ロールの表面に樹脂被膜層を備えた樹脂被覆ロールを再生する。

【解決手段】金属製ロール表面に熱硬化性樹脂からなる樹脂被膜層を備えた樹脂被覆ロールの再生方法であって、前記金属製ロールの表面に接着剤を介さずに焼結固定している樹脂被膜層を金属製ロールの表面から剥離し、ついで、残留付着物を除去して平滑面とした前記金属製ロールの表面に、接着剤を塗布しないと共に、接着樹脂剤を含まない樹脂被膜層とする樹脂のみ塗布し、ついで、焼結炉において常温から300℃以上500℃以下の加熱温度に10時間〜80時間をかけて昇温して、前記金属製ロールの表面と樹脂被膜層の間にガスを溜めずに樹脂被膜層を金属製ロールの表面に焼結して設ける。

(もっと読む)

光学シート及びその製造方法、光学シートを用いたEL素子及びそれを備えた照明装置

【課題】複雑かつ微細な表面形状や平坦な表面形状、或いは、それらが複合された表面形状の母型を用いて転写成形する場合に、転写率や外観良好で版離れの調整が可能である。

【解決手段】光学シート3は、透光性基材12の表面に互いに直交する方向に大きさの異なるプリズムレンズ15A、15Bからなるレンズ群14を配列した。レンズ群14は、活性エネルギー線硬化性樹脂に硬化収縮率と離型性を調整する微粒子状の成形補助剤が添加されたものを硬化して形成する。活性エネルギー線硬化性樹脂及び成形補助剤の体積Vに対する成形補助剤の体積をfとし、f/V=Eは0.5%≦E≦31%の範囲に設定した。成形補助剤は、平均粒子径rの微粒子であり、レンズ群14の最も微小なプリズムレンズ15Bの高さをhとした場合、1/50≦r/h≦1/2とした。

(もっと読む)

タイヤ昇圧装置

【課題】モータを駆動停止させた状態で排気弁を確実に閉止させるタイヤ昇圧装置を得る。

【解決手段】シリンダ本体212の奥壁212Aの外側にザグリ部306を凹設し、該奥壁212Aの外面に設けられた座部308に排気弁体255を載置させている。一方、排気弁体255の外縁部には排気口252を開閉する部位よりも肉厚となる突設部314を設け、シリンダヘッド251に設けられた押圧リブ304によって、シリンダヘッド251がシリンダ本体212に固定された状態で、該突設部314を押圧して押し潰すようにしている。これにより、排気弁256にはザグリ部306側へ向かう押圧力が作用することとなり、該ザグリ部306の底面306Aに排気弁256が面接触して排気口252が閉止される。つまり、排気弁256の浮き上がりが抑制され、モータを駆動停止させた状態で排気口252を確実に閉止させることができる(排気弁が閉止される)。

(もっと読む)

シーリング・ポンプアップ装置

【課題】液剤容器の流出口が連結された注入ユニットを作業者が誤って傾斜させながら開封装置に装着しようとした場合でも、液剤容器に収容されたシーリング剤が外部に漏れるのを抑制することができるシーリング・ポンプアップ装置を得る。

【解決手段】連結体70を傾斜させた状態で開封装置60に装着しようとすると、傾斜された状態の突破具挿入穴44に挿入部62が挿入される。そして、連結体70が装着方向に対して傾斜しているため、挿入部62が変形する。ここで、円筒部102の直径はφ6.5mmとされており、嵌挿溝72の直径φ5.9を100%としたときに、110%とされているため、円筒部102が全体的に変形し、挿入部62を曲げることで挿入部62に生じる応力が嵌挿溝72に集中することが抑制される。このため、Oリング68の脱落が防止されるため、液剤容器に収容されたシーリング剤が外部に漏れるのを抑制することができる。

(もっと読む)

パンク修理キット

【課題】コンプレッサ装置の圧力計の表示圧力と、実際のタイヤ内圧との差を低減する。

【解決手段】 コンプレッサ装置2とボトルユニット3とを直接接続する。キャップ6は、パンクシーリング剤がコンプレッサ装置側に逆流するのを防止する一方弁14を有する。コンプレッサ装置2のシリンダ12は、ポンプ室11と、そこからの圧縮空気を排気弁16を介して受け取るサージ室18とを有するシリンダ12を具え、該サージ室18の容積Q2を、ポンプ室11におけるピストン10のストローク容積の1.0〜3.0倍とした。

(もっと読む)

対物レンズの製造方法

【課題】従来の成形方法では、微細な回折構造を有する対物レンズを安定して成形することができなかった。

【解決手段】青色レーザを用いた光ピックアップ装置に搭載され、表面に微細構造を有する対物レンズの製造方法であって、二酸化炭素の含浸率が0.5〜1.5wt%の樹脂材料を射出成形装置に供給する供給工程と、前記供給された樹脂材料を金型内に射出し、レンズ形状に成形する成形工程と、を備える。このような構成により、微細構造を有する対物レンズを安定して成形することができる。

(もっと読む)

発泡ポリプロピレンの成形方法

【課題】真空熱成形(vacuum Thermoform)工程と組み合わせられた発泡ポリプロピレンの一次成形方法を提供する。

【解決手段】発泡ポリプロピレンの成形方法は、真空熱成形用シート上にスクリーン印刷を行うステップと、当該真空熱成形用シートに対し真空熱成形を行なって真空熱成形製品を得るステップ、及び発泡ポリプロピレンフォームと真空熱成形製品とを一体成形させるステップとを含む。当該成形方法によって製造された発泡ポリプロピレンの真空熱成形製品は、生産プロセスがより優れているだけでなく、耐衝撃性にも優れている。

(もっと読む)

パンク修理液の回収方法

【課題】 タイヤバルブを切除することなくパンク修理液の回収作業を効率良く行うことを可能にしたパンク修理液の回収方法を提供する。

【解決手段】 タイヤ1内にパンク修理液4が注入されたホイール2のタイヤバルブ3からバルブコアを取り外し、タイヤ1内に充填された加圧空気をタイヤバルブ3を介して排出し、タイヤ1内の加圧空気が排出されている間にタイヤバルブ3からパンク修理液4の液面まで届くようにチューブ10を挿入し、タイヤ1内の残留圧力を利用してタイヤ1内のパンク修理液4をチューブ10を介して回収する。

(もっと読む)

パンク修理液の回収方法及び回収装置

【課題】 タイヤバルブを切除することなくパンク修理液の回収作業を効率良く行うことを可能にしたパンク修理液の回収方法及び回収装置を提供する。

【解決手段】 ホイール2に取り付けられたタイヤバルブ3からタイヤ1内に挿入されるチューブ10を備え、該チューブ10の長手方向の一部に該チューブ10よりも外径が大きくタイヤバルブ3内に嵌合可能な封止部11を設けたパンク修理液の回収装置を用い、タイヤ1内にパンク修理液4が注入されてホイール2のタイヤバルブ3からバルブコアを取り外し、タイヤ1内に充填された加圧空気をタイヤバルブ3から排出し、タイヤ1内の加圧空気が排出されている間にタイヤバルブ3からチューブ10をパンク修理液4の液面まで届くように挿入する一方で、封止部11をタイヤバルブ3に嵌め込み、タイヤ1内の残留圧力を利用してタイヤ1内のパンク修理液4をチューブ10を介して回収する。

(もっと読む)

作業領域を限定して三次元の物体を製造する装置および方法

【課題】小さい物体の製造、コストが問題となる物体の製造、再利用できない材料を用いた三次元物体の製造の際に、粉末を経済的に使用して柔軟な製造が可能な装置および方法の提供。

【解決手段】三次元物体を製造する装置と方法であり、層状の粉末材料11を支持部5または既に支持部5上に供給された層上に1層分の厚さだけ供給する。エネルギー放射8、8’によって粉末材料11を物体3に対応する位置で選択的に固化する。物体3が完成するまで上記工程を繰り返す。この装置は、粉末材料11が供給・固化可能な、最大長さLと最大幅Bを有する2次元の最大作業領域6を規定する。

(もっと読む)

ビルドラインを有さない、シリコーンで被覆されたローラを製造する方法

【課題】ビルドラインを有さない、巻付け技術によってシリコーン表面被覆されたローラを製造する。

【解決手段】押し出された、顔料/充填剤を含有する付加硬化可能なシリコーンゴムストリップを、隣接し合うストリップのエッジが当接しながら接触するように支持体上に巻き付け、支持体上に一体の硬化させられたシリコーンゴム層を形成するために、硬化性シリコーンゴムを硬化させ、その後、表面被覆されたローラの露出したシリコーン表面を機械加工し、顔料及び/又は充填剤が、硬化したシリコーンエラストマがビルドラインを示さないような寸法及び形態のものである。

(もっと読む)

立体造形物の製造方法、立体造形物、立体造形粉体、および立体造形装置

【課題】造形した固形物の層間が剥離しにくい立体造形物を造形することができる立体造形物の製造方法、立体造形物、立体造形粉体、および立体造形装置を提供する。

【解決手段】立体造形装置は、水溶性ポリマーを含有した立体造形粉体を載置ベルト上に供給する(S2)。立体造形粉体の水溶性ポリマーは、部分けん化型ポリビニルアルコールを含有している。立体造形装置は、インクジェットヘッドから立体造形粉体に造形液を吐出することで、造形液と立体造形粉体とを混合させる。その結果、立体造形粉体に含まれる部分けん化型ポリビニルアルコールが造形液に溶融することによって生じる生成物を有する固形物の層が生成される(S3)。層を積み重ねることで、作業者が所望する形状の立体造形物が造形される。

(もっと読む)

造形方法及び造形装置

【課題】従来の造形方法では、造形物の精度を高めることが困難である。

【解決手段】立体を複数の断面要素に分割し、活性エネルギーを受けることによって硬化が促進する液状体で、描画面を有する基板Wの前記描画面に、前記断面要素を断面パターンとして描画する描画工程と、前記断面パターンを基板Wと造形台との間に挟持した状態で、前記断面パターンを構成する前記液状体に前記活性エネルギーを付与するエネルギー付与工程と、前記断面パターンを基板Wから剥離して、前記断面パターンを前記造形台側に転写する剥離工程と、を含み、前記描画工程では、前記液状体に対する撥液性を示す領域である撥液領域171と、撥液領域171内で島状に独立し、前記液状体に対して撥液領域171よりも親液性を示す領域である親液領域173と、を有する基板Wに前記断面パターンを描画する、ことを特徴とする造形方法。

(もっと読む)

熱可塑性粉末組成物と、この組成物の焼結で得られる3次元物体

下記(1)〜(3)を含むD50が100μm以下の粉末の熱可塑性組成物:(1)溶融温度が180℃以下の少なくとも一種のブロック共重合体、(2)組成物の全重量の15〜50重量%のモーズ硬度が6以下で、D50が20μm以下の少なくとも一種の粉末充填剤、(3)組成物の全重量の0.1〜5重量%のD50が20μm以下である粉末流動剤。本発明はさらに、可撓性立体物体の製造、特に溶融または焼結によりレーヤーバイレーヤーで粉末を凝集させる方法での上記組成物の使用にも関する。 (もっと読む)

プラスチックレンズ及びプラスチックレンズの製造方法

【課題】レンズにハードコート層を形成することによって生じる干渉縞を低コストで抑制する。

【解決手段】レンズ基板1上に、少なくとも第1の層として中間層2、この中間層2の上に形成される第2の層としてハードコート層3を有し、中間層2の直下の素地の屈折率をα、ハードコート層3の屈折率をγとすると、α>β>γなる屈折率βを有する中間層2をハードコート層3の直下に挿入介在させる。ハードコート層3の屈折率γをレンズ基板1の屈折率αと同程度としなくても、各層間の屈折率差により生じる干渉縞の発生を抑えることが可能となる。

(もっと読む)

ポリオキシメチレンから構成されるレーザー焼結粉末、その製造方法及び前記レーザー焼結粉末から製造された成形体

本発明は、次のパラメーター: 等温結晶化時間(152℃で) >3分、 Mn 22000〜25000g/mol、 Mw 60000〜140000g/mol、 Mw/Mn 3〜5、 MVR 15〜70[cm3/10分]、 平均粒径d50 60μm、 粒径 30〜130μmを有する、選択的レーザー焼結方法において使用するためのポリオキシメチレン(POM)から構成される粉末に関する。さらに、その製造方法並びに前記粉末から選択的レーザー焼結方法により製造された成形体が記載される。 (もっと読む)

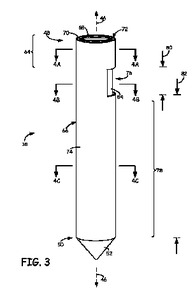

押し出し式デジタル製造システム用のリボン液化機

熱伝導要素(40)から熱エネルギーを受領するように構成された外側液化機部(66)と、少なくとも部分的に外側液化機部(66)により規定された通路(72)とを備えたリボン液化機(38)であって、通路(72)はリボンフィラメント(44)を受容するように設定された寸法を有し、リボン液化機(38)は、通路(72)に受容されたリボンフィラメント(44)を、溶融流れを生じさせるために、受領した熱エネルギーにより少なくとも押出可能な状態まで溶融するように構成されている。通路(72)の寸法は、さらに、リボン液化機(38)に接続された押出チップ(52)内で、溶融流れを軸方向に非対称な流れからほぼ軸方向に対称な流れに合わせるように設定されている。  (もっと読む)

(もっと読む)

1 - 20 / 109

[ Back to top ]