Fターム[4F213WA87]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (6,848) | 付属する加工、処理技術 (2,889) | 架橋、硬化 (348)

Fターム[4F213WA87]に分類される特許

201 - 220 / 348

成型ハニカムを製造する方法及びその方法により製造されたハニカム

本発明は、ハニカムを製造する方法であって、ハニカムが、ハニカムの面を形成するエッジを有するセルを含み、面は、複数の点で画定され、かつ曲率のある領域を有し、点の少なくとも2つが、異なる接平面に位置しており、

a)融点が120℃〜350℃の5〜50重量部の熱可塑性材料と、1デニール当たり600グラム(1dtex当たり550グラム)以上の弾性率を有する50〜95重量部の高弾性率繊維とを、壁中の熱可塑性材料と高弾性率繊維との総量に基づいて含む複数のシートを、接着剤の平行な線に沿ってボンディングする工程と、

b)ボンドされたシートを、シートの面に垂直な方向に引き離して、セルを有するハニカムを形成する工程と、

c)ハニカムを加熱して、熱可塑性材料を軟化する工程と、

d)ハニカムを、曲率のある領域を有するモールド内または型上で、曲げる、成型する、または成形する工程と、

e)モールドまたは型の曲率のある領域の形状を保持するためにハニカムを冷却する工程とを含む方法に関する。

ハニカムを製造する他の方法は、ハニカムを樹脂で含浸し、B段階とする、かつ/または硬化する工程を含む。

本発明はまた、曲率のある領域におけるハニカムセルの25パーセント未満が180°を超える凹角を有する、本方法により製造された成型ハニカムにも関する。

(もっと読む)

反りを防止した成型ベルト、及びこの成型ベルトの製造方法

【課題】加硫成型後の加硫ゴム層の収縮に起因する凹反りを低減させる。

【解決手段】成型ベルト70は、収縮済帆布180と、加硫ゴム層181とを有する。収縮済帆布180は合成樹脂繊維から形成され、ベルト幅方向に熱収縮可能な未収縮帆布が加硫成型工程で所定温度以上に加熱されて収縮されたものである。加硫ゴム層181は、未加硫ゴムシートが加硫成型工程で加熱され、加硫されることにより得られたものである。所定温度に加熱されたときの、未収縮帆布の幅方向収縮率と、加硫ゴム層181のゴム膨張率との差は2%以内であって、または幅方向収縮率がゴム膨張率より高い。

(もっと読む)

ベルトの製造方法、加硫成型装置

【課題】ゴムシートの冷却工程におけるゴム層の収縮に起因する凹反りを低減させる。

【解決手段】加硫成型装置10は、内型20と外型40を有する。内型20の外周面27に、第2の温度でベルト幅方向に熱収縮可能な未収縮帆布80と、未加硫ゴムから形成される未加硫ゴムシート81とを装着する。積層体30は、まず内型20及び外型40側から第1の温度t1で加熱する。この加熱により、積層体30は加硫成型されるとともに、未加硫ゴムシート81は熱膨張する。この加熱後、積層体30を、内型20側から第2の温度t2(t2>t1)で加熱するとともに、外型40側から第1の温度t1で加熱する。この加熱により、未収縮帆布80はベルトの幅方向に熱収縮する。未収縮帆布80の熱収縮は、ベルトの幅方向に生じる反りを防止する。

(もっと読む)

摩擦伝動ベルト及びその製造方法

【課題】 乾燥走行時、湿潤走行時ともに動力伝動性及び静音性に優れると共に、長期に渡ってその効果を持続可能な摩擦伝動ベルト、および摩擦伝動ベルトの製造方法を提供することを目的とする。

【解決手段】 ベルト長手方向に沿って心線2を埋設したゴム層を含む弾性体層からなるVリブドベルト1において、摩擦伝動面となるリブ部6が、エチレン・α−オレフィンエラストマー100重量部に対して、融点又は軟化点が80°C以下の水溶性高分子を5〜50質量部含有するゴム組成物で構成される。

(もっと読む)

成型ハニカムの製造方法及びそれにより製造されたハニカム

本発明は、ハニカムを製造する方法であって、ハニカムは、ハニカムの面を形成するエッジを有するセルを含み、面は、複数の点で画定され、点の少なくとも2つが、異なる接平面に位置しており、

a)融点が120℃〜350℃の熱可塑性材料と、1デニール当たり600グラム(1dtex当たり550グラム)以上の弾性率を有する高弾性率繊維とを含む複数のシートから、拡張したセルを有するハニカムを形成する工程と、

b)ハニカムを熱硬化性樹脂で含浸する工程と、

c)熱硬化性樹脂を硬化または部分的に硬化して、硬化または部分的に硬化したハニカムを形成する工程と、

d)硬化または部分的に硬化したハニカムを、接着剤の平行な線の面に垂直な方向にプレスして、熱硬化性樹脂の少なくとも一部を破断する工程と、

e)プレスしたハニカムを、接着剤の平行な線の面に垂直な方向に引き離して、破断点を有するハニカムを形成する工程と、

f)破断点を有するハニカムを、モールド内または型上で、曲げる、成型する、または成形する工程と、

g)ハニカムを加熱して、熱可塑性材料を破断点まで流す工程と、

h)モールドまたは型の形状を実質的に保持するためにハニカムを冷却する工程と

を含む方法に関する。

本発明はまた、この方法により製造された成型ハニカムであって、25パーセント未満のハニカムセルが、180度を超える凹角を有するハニカムに関する。

(もっと読む)

樹脂−ゴム複合曲がりホース成型金型および成型方法

【課題】複雑な三次元形状を有し内面にしわやこぶ等の欠陥のない高品質の樹脂−ゴム複合曲がりホースを、低コストに製造可能な成型金型を提供する。

【解決手段】樹脂チューブの外側に複数のゴム層とこの複数のゴム層間に介在する補強層とを被覆された樹脂−ゴム複合曲がりホース成型金型であって、所望とする三次元形状を有する所定長の金型マンドレル2と、この金型マンドレル2を未加硫の樹脂−ゴム複合ホース11に挿入して前記金型マンドレル2の両端を固定するための固定金具3,4と、この固定金具3,4によって前記金型マンドレル2が所定形状に固定される共通台座5とからなると共に、前記金型マンドレル2が長手方向に2分割されてなる樹脂-ゴム複合曲がりホース成型金型1。

(もっと読む)

過酸化物硬化を用いた三次元印刷材料系および方法

【課題】三次元印刷によって物品を形成することを可能にする材料系および方法を提供する。

【解決手段】この材料系は、アクリレート含有バインダーおよび微粒子材料、更にアクリレート含有バインダーと微粒子材料との反応を促進する遷移金属触媒を含んでいる。

(もっと読む)

曲がりホース成型用マンドレル及びこれを用いた樹脂−ゴム複合曲がりホースの製造方法

【課題】複雑な三次元形状を有し内面に傷のない高品質の樹脂−ゴム複合曲がりホースを、低コストで高精度に製造可能な曲がりホース成型用マンドレルを提供する。

【解決手段】樹脂チューブの外側に複数のゴム層とこの複数のゴム層間に介在する補強層とを被覆された樹脂−ゴム複合曲がりホースの成型に用いられる曲がりホース成型用マンドレルであって、可撓性チューブ2とこの可撓性チューブ2の外周に被覆されたゴム層3とから構成された曲がりホース成型用マンドレル1。

(もっと読む)

歯付ベルトの製造方法及び歯付ベルト

【課題】1種類のスリーブ形成用モールドを用いて、サイズ(歯数)の異なる複数種類のベルトを製造することのできる歯付ベルトの製造方法を提供すること。

【解決手段】外周面に複数の溝部を有するモールドを用いて形成された半加硫スリーブを螺旋状に切断して、両端が切り離された長尺ベルト13を形成した後、この長尺ベルト13を幅方向に密着させながら複数の歯付プーリに巻き掛け、ベルト並列体を作製する。このとき、複数の歯付プーリへの長尺ベルト13の巻き掛け長さを調節することにより、ベルト並列体の内面に配置される歯部の数を調整する。その後、ベルト並列体を加硫して長尺ベルト13を一体化することにより加硫スリーブ15を作製し、この加硫スリーブ15を所定幅で切断して、歯付ベルト1を形成する。

(もっと読む)

三次元物体の層状製造装置

三次元物体に対応するそれぞれの層における位置において造形材料を層状に固化することにより三次元物体を製造する装置(1)が提供される。装置はマシンフレーム(2,3,4,5)およびマシンフレーム内に位置する造形空間(10)と;造形材料を選択的に固化するためのビーム(9)を放射するエネルギー源(6)と;このエネルギー源(6)を冷却するための気流(T)を生成する換気装置(54)とを備える。造形空間(10)を制限する仕切り壁(56)に気流(T)を導く、接続管(55)を備えている。 (もっと読む)

歯付きベルト

【課題】歯付きベルトの耐久性を向上させる。

【解決手段】歯付きベルト10は、歯ゴム層12と接着ゴム層22と背ゴム層16を有する。接着ゴム層22中に、ベルト長手方向に延びる心線18を埋設する。接着ゴム層22の原料ゴムはゴム成分として水素添加ニトリルゴムを用い、シリカ及びα,β−エチレン性不飽和カルボン酸の金属塩、及びアラミド短繊維が配合されている。

(もっと読む)

導電性ローラ及び導電性ローラの製造方法

【課題】生産性に優れ、感光体の劣化を抑え、且つ優れた画像形成能力を有する導電性ローラを提供する。

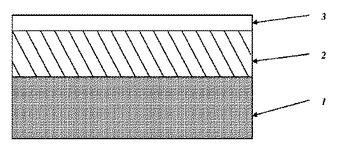

【解決手段】芯金と、該芯金の外周上に配置された導電弾性層とを有する導電性ローラであって、該導電弾性層は、エピクロロヒドリンゴム(A)及びエチレンプロピレンゴム(B)を含有するゴム組成物を加硫したものであり、該エピクロロヒドリンゴム(A)は、60モル%以上80モル%以下のエチレンオキサイドを構成単位として有する重合体であり、該エチレンプロピレンゴム(B)のヨウ素価は、20以上30以下であり、該エチレンプロピレンゴム(B)は、該ゴム組成物の全質量に対して、3質量%以上30質量%以下含まれることを特徴とする。

(もっと読む)

フランジ付きホースの製造方法及びフランジ固定装置

【課題】寸法精度の高いフランジ付きホースを製造するフランジ付きホースの製造方法を提供すること。

【解決手段】マンドレル130の軸方向両側にフランジ102を夫々配置し、少なくともフランジ102間のマンドレル130の外周上にホース構成部材を配置した後、加硫してフランジ付きホースを成形するフランジ付きホースの製造方法に、フランジ固定装置10を用いてフランジ102をマンドレル130に着脱自在に固定する工程を組み入れることで、寸法精度の高いフランジ付きホースを得ることができる。

(もっと読む)

繋ぎ目のないパターン化されたシリコンロールの製造方法及びこれにより製造されたシリコンロール

本発明は、繋ぎ目のないパターン化されたシリコンロール及びその製造方法に関するもので、本発明の製造方法は製造しようとするシリコンロールと同じ規格とパターンを有する円板を製造する段階と、上記円板の周りに枠型の材料を入れ硬化させることで枠型の形状を製造する段階と、上記円板から枠型を除去する段階と、上記枠型内にロールの中心軸を配置した後、液状シリコンを注入及び硬化させてシリコンロールの形状にする段階と、上記枠型をシリコンロールから除去する段階とを含むことを特徴とする。 (もっと読む)

伝動ベルトの製造方法

【課題】 心線ダメージを抑制し、かつ高モジュラスな伝動ベルトの製造方法を提供する。

【解決手段】 可撓性ジャケット22を装着した内型円筒ドラム21に、未加硫伸張ゴムシートを巻き付けて伸張ゴム層15を配置した後、アラミド繊維と4cN/dtex荷重時の原糸中間伸度が4〜15%の繊維とをアラミド繊維の重量割合が50〜90%となるよう混撚した撚糸コード13を螺旋状にスピニングし、未加硫圧縮ゴムシートを巻き付けることにより圧縮ゴム層16を配置して未加硫ベルトスリーブ11を形成する。次いで、外型モールド26の内側に該円筒ドラムを載置固定した後、可撓性ジャケット21を膨張せしめることにより、ジャケット外周面に装着されている未加硫ベルトスリーブ11を半径方向に均一に膨張させて、未加硫ベルトスリーブを外型モールド26のV形突起に押圧し、表面に複数のV型溝を有する加硫ベルトスリーブを形成する。

(もっと読む)

ベルト成形装置及びベルト成形方法

【課題】ブラダーの軸方向端部における保密を確保すると共にブラダーの交換を容易にできるベルト成形装置及びベルト成形方法を提供する。

【解決手段】環状に形成された内型1の外周側に環状のブラダー3を設け、内周面に型付部9を有し、前記内型1よりも大径の外型2の内周側に前記内型1を挿入し、前記ブラダー3内に流動体を圧入して該ブラダー3を膨張させることで、このブラダー3と前記外型2との間に介挿した未加硫のベルト成形体(第一スリーブ60、第二スリーブ61)を前記外型2の型付部9に押圧し加熱加硫してベルトを成形する。前記ブラダー3の軸方向一端又は他端のうち少なくとも何れか一方の端部3a(3b)は、略拡径不能に構成され、前記内型1の外周面に対して保密状に外嵌される。このブラダー3の端部3a(3b)の軸方向における端面20a(20b)に接する上フランジ4(又は下フランジ5)が前記内型1に装着される。

(もっと読む)

伝動ベルトの製造方法

【課題】可撓性ジャケットと成型体との離型性を向上させ、またベルトの成型回数が多い伝動ベルトの製造方法を提供する。

【解決手段】未加硫のゴムスリーブ24の表面層に短繊維を付着した通気性のある植毛層26を形成し、このゴムスリーブ24を、離型剤のある樹脂フィルム43を付着した可撓性ジャケット42を装着した内型41と、内周面に型部45を刻印した外型46との間に配置し、可撓性ジャケット42を膨張させてゴムスリーブ24を外型の刻印した型部45に密着するように予備成型体21を作製し、外型46から離脱した内型の上記可撓性ジャケット42面に少なくとも心線を巻き付けた別のスリーブ25を作製し、上記内型41を外型46内に設置し、可撓性ジャケット42を膨張させて別のスリーブ25を予備成型体21と一体的に加硫し、上記植毛層26を介して空気を型外へ抜き出し、脱型して加硫ベルトスリーブを作製する。

(もっと読む)

光学素子製造方法及び導光板

【課題】ヒケを抑制することができる光学素子製造方法及び導光板を提供する

【解決手段】対向する金型30と基板10との間にUV硬化型樹脂20Aを充填し、金型30をUV硬化型樹脂20Aが塗布された基板10に押し付ける。その後、基板10の裏面側からUV光70をUV硬化型樹脂20Aの凸部20Bの一端部に対応する金型30の溝に形成された反射面30B−1に予め決められた時間だけ照射する。

(もっと読む)

3次元フィルム付き車両構造体及び方法

車両構造体は、車両構造体に3次元的触感のあるパターンを付与するコーティングを備えることができる。更に、車両構造体を形成する方法は、車両構造体に3次元的触感のあるパターンを付与するフィルムを塗付することを備えることができる。前記車両構造体は、前記フィルムにより装飾用触感のある特徴が付与される車両のトリム片であってもよい。薄膜金属層を、物理蒸着などの金属化技術により基材の上に塗付し、その後、放射線硬化性配合物を付与しUV光などの放射線源により露光することができる。前記放射線硬化性配合物は、フィルム上の別々の異なる位置に離間してあり、人間の触覚で識別可能な程度に金属層から延設されたUVインクであってもよい。  (もっと読む)

(もっと読む)

歯付ベルトの製造方法

【課題】歯付ベルトやコグドベルト等のゴムからなるベルトを製造する際の成形加硫方法に係わり、詳しくは、プレス盤の全面積を有効に使用することができ、周長の短いベルトの場合であっても確実に成形することができるベルトの成形加硫方法を提供する。

【解決手段】円筒状のベルトスリーブの一部を少なくとも上下プレス盤100にて挟み込み、加熱加圧することによって成形加硫をおこない、加熱加圧する位置を順次移動させて最終的にベルトスリーブ全周を成形・加硫する工程を含むベルトの加硫方法において、プレス金型への冷却なしで歯付ベルトを成形加硫することを特徴とする。

(もっと読む)

201 - 220 / 348

[ Back to top ]