Fターム[4F213WB22]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (2,308) | 多種材料物品の成形 (55) | 多層化成形 (50)

Fターム[4F213WB22]に分類される特許

1 - 20 / 50

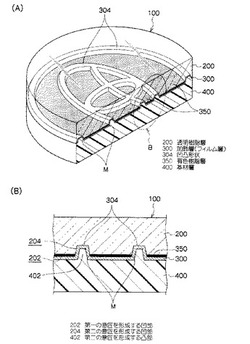

車両用電波透過カバー、及び車両用電波透過カバーの製造方法

【課題】第一の意匠と第二の意匠とを高精度に位置合せする

【解決手段】フィルム250に第二の意匠となる凹凸形状304を賦形する際に、第一の意匠との位置合わせを考慮する必要がない。また、第一の意匠の黒色樹脂層350と第二の意匠の凹凸形状304との位置精度は、成形精度による。よって、黒色樹脂層(第一の意匠)350と凹凸形状(第二の意匠)304とが容易に高精度に位置合わせされる。

(もっと読む)

ベルト成形体の成形装置、及び、ベルト成形体の成形方法

【課題】ベルト輪状体の積層成形工程から帆布の巻き付け工程までを一つの装置で一貫して実行できる、ベルト成形体の成形装置を提供する。

【解決手段】上記ベルト成形体7は、圧縮ゴム層2と心線3、伸張ゴム層4を含む積層物であるベルト輪状体5に帆布6を被覆して成る。上記成形装置100は、前記ベルト成形体7と嵌合する溝27を外周に有する成形型10と、前記帆布6を前記成形型10の上記溝27上に供給する帆布供給部11と、前記圧縮ゴム層2に相当するV芯36を前記帆布6の外周側に供給するV芯供給部12と、前記心線3を前記V芯36の外周側に供給する心線供給部13と、前記伸張ゴム層4に相当する上芯47を前記心線3の外周側に供給する上芯供給部14と、を備える。

(もっと読む)

プラスチックレンズの製造方法

【課題】 安価で良質なリフロー耐熱性のあるプラスチックレンズの製造方法の提供。

【解決手段】 支持部材53によって支持された平板52を備える注形型51を水平に設置する。次に、キャビティ51aに適量のエポキシ樹脂10を注入する。エポキシ樹脂10の適量とは、樹脂の上面が平板52の下面より上で、注形型51の上面よりも下になる量である。次に、水平を保持して注形型51ごと高温槽で加熱しエポキシ樹脂10を硬化させる。次に、注形型51から成形品である片レンズを取り出す。成形品の離型には超音波振動体を活用するなどして容易化する。このような成形方法によって片レンズ2、3には平板52による凹部2c、3cが形成される。

(もっと読む)

ディスプレイ用光学フィルタ及びその製造方法、並びにディスプレイ用光学フィルタを備えたディスプレイ及びプラズマディスプレイパネル

【課題】容易に製造することができ、そして良好な電磁波シールド性を有し、さらに接地し易いアース電極を備えたディスプレイ用光学フィルタを提供すること。

【解決手段】透明基板の一方の表面に導電層及びハードコート層がこの順で設けられた構造を含むディスプレイ用光学フィルタであって、ハードコート層又はその上に別の層が設けられている場合はそれらの最表層の、周囲の近傍に、少なくとも導電層表面に達する複数の凹部が形成され、その凹部及び/又はその近傍に導電層が露出しており、その露出導電層が電極部を形成していることを特徴とするディスプレイ用光学フィルタ;及びその製造方法。

(もっと読む)

伝動ベルトの製造方法

【課題】 ベルト側面を精度よくカットし、またベルトの製造工程においてスクラップ(カット屑)を少なくすることができる伝動ベルトの製造方法を提供する。

【解決手段】 圧縮ゴム層と伸張ゴム層との間に心線を介在させるように積層一体化した矩形断面のベルトをバイアスにカットする伝動ベルトの製造方法に関する。小径部の両側に大径部83aを有する少なくとも2本の軸に、前記大径部の間に前記圧縮ゴム層6を挟むようにして、前記矩形断面のベルト70を掛け渡し、前記ベルトの張り側と弛み側の少なくとも一方をプッシュロール85によって押圧するとともに、そのベルト側面をガイドロール87によって挟持し、前記ベルトに張力を付与しつつ走行させながら、カッター9を、前記プッシュロール85で押された圧縮ゴム層のカット線a上に沿ってバイアス方向に進入させ、そして該カット線a上から外れ圧縮ゴム層に触れないような復路線b上に沿って後退させる。

(もっと読む)

ゴム製筒体の製造方法及びビードの配置方法

【課題】補強コード層を容易に形成しつつ、ビードで補強コード層を十分に係止することができるゴム製筒体の提供。

【解決手段】筒状ゴム膜4の両端部を通るよう傾斜する補強コード8で中心軸を取り巻く。一回の取り巻きごとに周方向に所定のピッチだけずらして、補強コード8を周方向かつ二層に配列する。端部に掛けた補強コード8をローラー13で溝部10に押し付けて、内面側補強コード層5aの端部を凹ませる。内面側補強コード層5aと外面側補強コード層5bとの間に形成される空間14に線状部材9を挿入する。線状部材9の両端を接続して環状のビード6を構成する。ビード6が、端部で互いに連続する内面側補強コード層5a及び外面側補強コード層5bを係止する。

(もっと読む)

弾性ロールとその製造方法、電子写真プロセスカートリッジおよび画像形成装置

【課題】型成形して弾性ロールを製造する際、型内の圧力上昇と材料モレを防ぐ。形状精度の高い弾性ロール、優れた画像を形成できる電子写真プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】軸芯体と弾性層とを有する弾性ロールの製造方法において、円筒状型と軸芯体の両端を支持し材料流通口を持つ二つのコマとを有する型を用い、軸芯体の両端を両コマで支持して軸芯体を型内に配し、注入ノズルを一方のコマに接触させ弾性層形成用材料をTi秒の間型内に注入し、注入終了後Th秒の間ノズルをコマに接触させたままとした後にノズルをコマから離し、注入された材料を硬化させ、硬化後の弾性層形成用材料を軸芯体とともに成形型から取り出し、0.2Ti≦Th≦0.6Tiとする。この方法で製造された現像剤担持ロール用の弾性ロール。このロールを有する電子写真プロセスカートリッジ及び画像形成装置。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品並びにその製造方法であって、軽量化及びコストダウンを図るとともに、クリップ座成形時の樹脂漏れをなくし、バリ取り作業の廃止、ショートショット等の成形不良を未然に防止する。

【解決手段】ドアトリム20におけるドアトリム本体30は、軽量で、かつ保形性を有する発泡樹脂基材31と、その内面側に一体化される樹脂リブ32と、樹脂リブ32と一体化される樹脂製機能部品(クリップ座)34とから構成する。そして、発泡樹脂基材31の周縁フランジ311内面、アームレスト22内面、あるいは段差部内面に当接する樹脂製機能部品(クリップ座)34Aについては、縦壁部343に肉抜き部344を形成することで発泡樹脂基材31との間の当接面積を低減して樹脂漏れを未然に防止するとともに、発泡樹脂基材31の周縁フランジ311の傾斜角度を急角度に設定することができ、造形自由度を向上させることができる。

(もっと読む)

樹脂複合ホースの製造方法及び樹脂複合ホース

【課題】押出成形後において樹脂層と外ゴム層とが層間剥離するのを良好に防止でき、押出成形後の加工を容易に行うことができるとともに、簡単な工程で安価にホース製造を行うことのできる樹脂複合ホースの製造方法を提供する。

【解決手段】内ゴム層と外ゴム層とを樹脂層12に積層して成る樹脂複合ホースを製造するに際し、内ゴム層と樹脂層12との積層構造の中空の1次積層管10Aを直管状に連続押出成形しつつ、1次積層管の内側に挿入した電極40と、外側にセットした筒状の電極42との間に電圧印加して、樹脂層12の外周側にプラズマガスを常圧で発生させ、樹脂層12の外面を常圧プラズマ処理して表面改質し、その後に外ゴム層を連続押出して2次積層管を成形し、これを所定寸法に切断した上でマンドレルに外挿状態に挿し込んで本加硫処理を行う。

(もっと読む)

光学物品の製造方法及び光学物品及び画像投影スクリ−ン及び画像投影装置

【課題】微細なフレネルレンズ、レンチキユラ−レンズ、マイクロレンズアレイ或いはプリズムレンズ形状等の光学要素を有する光学物品を高品質に提供する。

【解決手段】平板状成形型1 上に放射線硬化型樹脂液20を塗布する工程101 と、平板状成形型より大きな透光性基材フイルム15を用い樹脂液を均し、平滑化する工程102 と、透光性基材フイルムの樹脂液を塗布した側とは反対側から加圧ロ−ル6 により扱いて、透光性基材フイルム上の樹脂液を均し、平滑化しつつ成形型より押し出された樹脂液を吸い取る工程103 と、透光性基材フイルムの樹脂液を塗布した側とは反対側から放射線照射手段8 にて放射線を照射し、透光性基材フイルム上の樹脂液を硬化させる工程104 と、透光性基材フイルムと共に樹脂液の硬化物20を平板状成形型から剥離する工程105 による方法。

(もっと読む)

偏光レンズの製造方法、およびそれに用いる偏光板

【課題】 低温でホットプレス加工をすることができて加工性が良く、かつ、熱による偏光フィルムの歪みを劇的に減少させるとともに、使用材料を軽減して製造コストを抑えることもできる偏光レンズの製造方法、およびそれに用いる偏光板を提供すること。

【解決手段】 偏光フィルム11の一方の面にトリアセチルセルロース製フィルム12を配設して、かつ、他方の面にはポリカーボネート製フィルム13を配設し、これら各フィルム間にはそれぞれ接着剤を塗装して熱圧着することによって積層一体化して偏光板1を作製する一方、

この偏光板1を所定カーブにベンディングして、インサート金型Mに設置し、

前記ポリカーボネート製フィルム13側に作出されたキャビティに溶融ポリカーボネートPを充填せしめ、

然る後、この溶融ポリカーボネートPを冷却硬化せしめてレンズ2と成し、かつ、前記偏光板1と接合一体化するという技術的手段を採用した。

(もっと読む)

樹脂複合ホースの製造方法及び樹脂複合ホース

【課題】押出成形後において樹脂層とゴム層とが層間剥離するのを良好に防止でき、押出成形後の加工を容易に行うことができるとともに、簡単な工程で安価にホース製造を行うことのできる樹脂複合ホースの製造方法を提供する。

【解決手段】中間の樹脂層と内ゴム層と外ゴム層とを積層して成る樹脂複合ホースを製造するに際し、内ゴム層と樹脂層と外ゴム層とをマンドレルを用いることなく中空状態で積層状態に長尺且つ直管状に連続押出成形するとともに、後工程でこれを熱風炉25に連続的に通して、そこで電子線照射を行ない、直管長尺ホース10Aの内部に供給した熱風と熱風炉25の熱風とによるホース内,外面からの加熱作用と電子線照射による加熱作用とによって連続的に半加硫を行なう。

(もっと読む)

熱可塑性樹脂製複合板およびその製造方法

【課題】軽量で移動が簡単であり、凹凸部分の強度アップができる。また、滑り止め用の凹凸を、成形型ではなく、網状体を板状体に喰い込ませることで形成するので、形成が容易であり、一方表面に表れる網目模様によりデザインアップも可能である。

【解決手段】熱可塑性樹脂製網状体と、略板状体で、その一方表面に前記網状体を一体に喰い込ませた熱可塑性樹脂製板状体とからなり、この板状体の一方表面と、喰い込まれた前記網状体の露出表面とで形成される凹凸による滑り止め機能を備えた熱可塑性樹脂製複合板。

(もっと読む)

コネクター一体型燃料用ホースおよびその製法

【課題】エタノール添加ガソリン等の燃料の耐透過性に優れているとともに、低コストで、耐衝撃性等にも優れるコネクター一体型燃料用ホースおよびその製法を提供する。

【解決手段】樹脂ホース1と、上記樹脂ホース1の端部をそれ自体の開口端縁内に埋設することにより一体化する略筒状のゴム製コネクター2とを備えたコネクター一体型燃料用ホースであって、上記樹脂ホース1が、管状のアミン変性ポリアミド樹脂製の内層3と、その外周面に接して設けられる燃料低透過層4と、さらにその外周面に接して設けられるアミン変性ポリアミド樹脂製の外層5とからなり、上記ゴム製コネクター2が、ゴム組成物を用いて構成されている。

(もっと読む)

帯電ロールおよびその製法

【課題】外径が軸方向に均一であっても、感光ドラムとのニップ幅が軸方向に略均一となる帯電ロールおよびその製法を提供する。

【解決手段】軸体1の外周面に発泡層2,抵抗調整層3および保護層4が順に、いずれも軸方向の一端から他端まで均一な厚みに形成されている。発泡層2は、その形成のための加熱に先立って、誘導加熱を利用し、金型のうちの軸方向両端部分を除く中間部分に、予熱が加えられており、それにより、発泡層2の内部に形成される発泡セルCは、発泡層2の両端から軸方向20mm内側までの両端部よりも、その両端部の間の中間部の方が、発泡セル径が大きくなっている。

(もっと読む)

防振ゴムブッシュの製造方法

【課題】高い層間接着強度と優れた防振特性及び耐久性とを有する複層構造の防振ゴムブッシュを有利に製造する方法を提供する。

【解決手段】内側ゴム層24を形成する第二の未加硫ゴム材料からなる未加硫ゴムチューブを押出成形した後、成形キャビティ60内に、かかる未加硫ゴムチューブを収容せしめる一方、外側ゴム層22を形成する第一の未加硫ゴム材料を充填し、その後、それら未加硫ゴムチューブと第一の未加硫ゴム材料とを同時に加硫して、未加硫ゴムチューブから内側ゴム層24を形成すると共に、第一の未加硫ゴム材料から外側ゴム層22を形成し、更に、それら内側ゴム層24と外側ゴム層22とを加硫接着せしめるようにした。

(もっと読む)

熱可塑性樹脂筐体及びその製造方法

【課題】本発明は、多種多様に突出部が形成された樹脂製筐体に、滑らかに変化する玉虫色の光沢効果や、キラキラと輝く光沢効果を施す特殊な装飾技術を提供する。

【解決手段】重ねられた熱可塑性樹脂板1と偏光フィルム2が、該偏光フィルム側が所定形状の型に当てられ、真空成形、圧空成形、プレス成形のいずれかによって、突出部を有する前記所定形状の熱可塑性樹脂筐体が加熱成形される。また、所定形状の成形型に偏光フィルムを加熱成形した後に、熱可塑性樹脂を射出成形して、熱可塑性樹脂と偏光フィルムとが密着され一体化された筐体が製造される。偏光フィルムが所定形状の型内に成形された後、熱可塑性樹脂を射出成形する、或いは、偏光フィルムが該型に置かれた後、熱可塑性樹脂を射出成形することによっても、装飾効果を有する熱可塑性樹脂筐体を得られる。これらの製造方法によれば、偏向フィルムが筐体全体に皺なく被着される。

(もっと読む)

賦型の製造方法およびレンズシートの製造方法

【課題】円筒状の母型の内周面に電鋳加工を施して、円筒状の賦型を作製できるようにする。

【解決手段】レンズパターンが内周面に設けられた円筒状の母型61を、円筒状のカソード32の内周面に保持する。カソード32と、このカソード32の中央部に設けられたアノード33とを用いて電気鋳造を行い、電気鋳造により母型61の内周面に形成された薄膜を剥離する。これにより、母型61のレンズパターンとは反対のパターンが外周面に形成された賦型を得ることができる。

(もっと読む)

積層シートの製造方法

【課題】 本発明は、延伸熱可塑性ポリエステル系樹脂シートを芯材として使用した、線膨張係数が低く、軽量で、耐衝撃性、耐久性、作業性、生産性等が優れている積層シート、特に、雨樋等の外装建材として好適に使用できる積層シートの製造方法を提供する。

【解決手段】非晶状態の熱可塑性ポリエステル系樹脂シートを、熱可塑性ポリエステル系樹脂のガラス転移温度−20℃〜+20℃の温度で引抜延伸する工程、昇温速度1℃/minで測定した示差走査熱量曲線での、熱可塑性ポリエステル系樹脂シートの融解ピークの立ち上がり温度以上の温度に加熱されている穿孔治具で、延伸熱可塑性ポリエステル系樹脂シートを溶融させて貫通孔を穿設する工程及び2枚の穿孔された延伸熱可塑性ポリエステル系樹脂シートの間に熱可塑性樹脂シートを積層し、熱可塑性樹脂シートを加熱して、熱可塑性樹脂を貫通孔に侵入させて融着する工程からなる積層シートの製造方法。

(もっと読む)

積層シートの製造方法

【課題】 本発明は、延伸熱可塑性ポリエステル系樹脂シートを芯材として使用した、線膨張係数が低く、軽量で、耐衝撃性、耐久性、作業性、生産性等が優れている積層シート、特に、雨樋等の外装建材として好適に使用できる積層シートの製造方法を提供する。

【解決手段】非晶状態の熱可塑性ポリエステル系樹脂シートを、該熱可塑性ポリエステル系樹脂のガラス転移温度−20℃〜+20℃の温度で引抜延伸する工程、昇温速度1℃/minで測定した示差走査熱量曲線での、熱可塑性ポリエステル系樹脂シートの融解ピークの立ち上がり温度以上の温度に加熱されている穿孔治具で、引抜延伸された延伸熱可塑性ポリエステル系樹脂シートを溶融させて貫通孔を穿設する工程及び穿孔された延伸熱可塑性ポリエステル系樹脂シートの両面に熱可塑性樹脂シートを、該両面の熱可塑性樹脂シートが貫通孔を介して融着するように、融着する工程からなる積層シートの製造方法。

(もっと読む)

1 - 20 / 50

[ Back to top ]