Fターム[4F401CB10]の内容

プラスチック廃棄物の分離、回収、処理 (20,047) | 装置の特徴 (2,305) | 冷却手段 (213)

Fターム[4F401CB10]の下位に属するFターム

Fターム[4F401CB10]に分類される特許

21 - 40 / 87

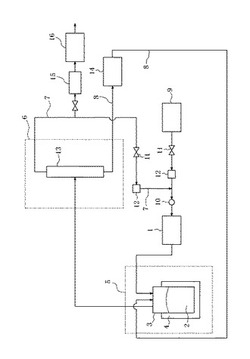

高分子系廃棄物の熱分解装置及びそれを用いた熱分解方法

【課題】高分子系廃棄物の熱分解後に残る炭化物の黒鉛化を抑制し、該炭化物の酸化を抑えることも可能な高分子系廃棄物の熱分解装置を提供する。

【解決手段】無酸素ガスを加熱するための熱交換器1と、内部に高分子系廃棄物2を収容する熱分解炉3及び該熱分解炉3を外部から加熱する外部加熱手段4を有し、該高分子系廃棄物2を前記熱交換器1で加熱した無酸素ガスと接触させることにより熱分解させて熱分解ガスを発生させるための熱分解処理装置5と、前記熱分解処理装置5で発生した熱分解ガスを冷却して、凝縮した油分を回収するための油分回収装置6と、前記油分回収装置6で油分を回収した後の残ガスを、無酸素ガスとして前記熱交換器1に供給するための第一循環路7と、前記油分回収装置6で回収した油分を前記熱分解炉3に供給するための第二循環路8とを備えることを特徴とする高分子系廃棄物の熱分解装置である。

(もっと読む)

産業スクラップを区別して回収するための小型の機械

電気ケーブルを区別して回収することを目的とした小型の機械(1)は、ケーブルを粉砕するためのグラインダ(2)と、このグラインダ(2)によって形成された金属およびプラスチック破片を分離する終端セパレータ(3)と、空気圧を利用して金属およびプラスチック破片をグラインダ(2)から終端セパレータ(3)まで運ぶ一連の通風機(4、40、400)と、グラインダ(2)からカスケード式に配置された中間グループ(7)であって、空気圧により所定の制限重量より軽い金属破片を通行させ、これより重い重量の金属破片を収集することができることにより、例えば最初に金属破片を分離することができる中間グループ(7)と、第1の中間グループ(7)からカスケード式に配置された平板グラインダ(6)であって、グラインダ(2)によって形成された金属破片を遠心分離し丸みを帯びた幾何学的形状を有する金属破片を放出することができる平板グラインダ(6)とを備える。 (もっと読む)

固体燃料及びその製造方法

【課題】良好な燃焼性を有しており、加熱装置への融着を十分に低減することが可能な固体燃料を提供する。

【解決手段】石炭及び石油コークスから得られる粉体と、プラスチックを加熱して得られる加熱処理物より固体燃料を製造する。上記粉体は、石炭を粉砕した微粉炭及び当該微粉炭の熱分解物の少なくとも一方と、石油コークスを粉砕した石油コークス粉及び当該石油コークス粉の熱分解物の少なくとも一方と、を含有し、プラスチックは、熱可塑性プラスチックを含有し、加熱処理物は、熱可塑性プラスチックを溶融した後、冷却して得られる再固化物を含有する。固体燃料の揮発分の含有率は10〜80質量%、固定炭素の含有率は10〜80質量%、及び水分の含有率は0〜50質量%である。

(もっと読む)

固体燃料及びその製造方法

【課題】良好な燃焼性を有しており、加熱装置への融着を十分に低減することが可能な固体燃料を提供すること。

【解決手段】石炭から得られる粉体と、プラスチックを加熱して得られる加熱処理物と、を含む固体燃料であって、粉体は、石炭を粉砕した微粉炭、及び当該微粉炭を熱分解して得られる熱分解物の少なくとも一方を含有し、プラスチックは、熱可塑性プラスチックを含有し、加熱処理物は、熱可塑性プラスチックを溶融した後、冷却して得られる再固化物を含有し、揮発分の含有率が30〜80質量%、固定炭素の含有率が10〜50質量%、及び水分の含有率が0.1〜50質量%である固体燃料。

(もっと読む)

固体燃料及びその製造方法

【課題】良好な燃焼性を有しており、熱可塑性プラスチックを用いた場合であっても、製造時における装置への融着を十分に低減することが可能な固体燃料を提供すること。

【解決手段】石炭から得られる粉体と、プラスチックを加熱して得られる加熱処理物と、を含む固体燃料であって、上記粉体は、石炭を粉砕した微粉炭、及び当該微粉炭を熱分解して得られる熱分解物の少なくとも一方を含有し、プラスチックは、熱可塑性プラスチックを含有し、上記加熱処理物は、熱可塑性プラスチックを溶融した後、冷却して得られる再固化物を含有し、揮発分の含有率が25〜80質量%、且つ固定炭素の含有率が10〜70質量%である固体燃料。

(もっと読む)

有機性廃棄物の回収方法

【課題】有機性廃棄物の熱分解、及び得られる分解生成物の回収を安定して行う。

【解決手段】分解槽に有機性廃棄物及び流動化ガスを連続的に供給し、該有機性廃棄物を固体粒子の存在下、熱分解してガス状分解生成物とし、分解槽から排出される前記流動化ガスとガス状分解生成物の混合ガスを冷却装置で冷却することによりガス状分解生成物を液体として回収し、残りの流動化ガスを分解槽に戻す有機性廃棄物の分解生成物の回収方法であって、前記分解槽内に流動化ガスを分散するための分散板が配設され、該分散板のノズルの内直径Dを、流動化ガスに含まれる固体粒子の最大径Dpの10倍以上とし、分散板のノズル総数Nと分散板の面積Sの比N/Sが1×10−3/D2以上、5×10−3/D2以下である分解生成物の回収方法。

(もっと読む)

粉粒体の製造方法及び製造装置

【課題】本発明は、固形物を粉砕して一定の粒径以下の粉粒体をコンパクトな装置で実施できる粉粒体の製造方法及び製造装置を提供するとともに、この粉粒体の製造方法及び製造装置を活用し、廃棄タイヤからその主材であるゴムを一定粒径以下の粉粒体に再資源化する廃棄タイヤのゴム再資源化方法及び再資源化装置を提供する。

【解決手段】周壁に多数の一定口径の貫通孔を有する有底回転円筒体内に投入された固形物を、同円筒体内にて粉砕するとともに、同円筒体の回転に伴う遠心力により円筒体周壁の多数の一定口径の貫通孔から粉砕物を外部へ放出して、一定粒径以下の粉粒体を収集する粉粒体の製造方法及び製造装置による。。

(もっと読む)

分解液の排出方法

【課題】分解槽の排出配管を流れる分解液の流速低下に伴う排出配管の閉塞を防止し、分解槽から分解液を効率的に排出することができる分解液の排出方法を提供する。

【解決手段】超臨界又は亜臨界の状態で被分解物を分解する分解槽1内から内圧を利用して分解液2を排出配管5を通じて排出する方法において、分解槽1内の気相部分Aに気体9を供給して分解液2の排出に伴う分解槽1内の内圧低下を補うとともに、分解液2を攪拌しながら分解槽1内から分解液2を排出する。

(もっと読む)

プラスチック材料のリサイクル方法

本発明は、プラスチックをリサイクルするための方法及びアセンブリであって、以下の処理工程:(a)原材料を再処理する工程であって、材料は、必要であれば微粉砕され、流体状の状態にされ、その粒々状態と流動性を保有しながら加熱され絶えず混合され、随意に、その粘度を上げられ、及び/又はガス抜きされ、軟化され、乾燥され、及び/又は結晶化される工程と、(b)再処理された材料を、少なくとも濾過が可能な程度に溶融させる工程と、(c)不純物を除去するため、溶融物を濾過する工程と、(d)濾過した溶融物を均質化する工程と、(e)均質化した溶融物をガス抜きする工程と、(f)溶融物を、例えば、粒状化又は吹き込み押出処理によって、排出及び/又は次の処理をする工程とを、含み、ここで、前記処理工程は、(図2に)掲げる順序で連続的行われる方法及びアセンブリに関する。  (もっと読む)

(もっと読む)

熱硬化性樹脂の分解・回収方法

【課題】架橋部酸共重合体を分離しやすい状態で回収することができる熱硬化性樹脂の分解・回収方法を提供する。

【解決手段】ポリエステル部とその架橋部を含む熱硬化性樹脂を熱分解温度未満の温度の亜臨界水で分解する工程と、分解液に酸及び熱を供給して熱硬化性樹脂のポリエステル部とその架橋部を構成する多塩基酸の化合物である架橋部酸共重合体を固形分として析出させる工程と、析出した架橋部酸共重合体を回収する工程を有することとする。

(もっと読む)

トリレンジイソシアネート系ポリウレア化合物の分解処理方法

【課題】 これまで廃棄処分するしかなかったトリレンジイソシアネート(TDI)製造時に副生するウレア残さに、アルカリ等の加水分解促進剤を添加することなく、再利用可能なトリレンジアミン(TDA)を回収でき、また、反応装置の腐食性の問題を起こすことのないTDI系ポリウレア化合物の分解処理方法を提供する。

【解決手段】 TDI系ポリウレア化合物を超臨界状態又は亜臨界状態の二酸化炭素中で加水分解することを特徴とする、TDI系ポリウレア化合物の分解処理方法により解決する。

(もっと読む)

架橋高分子物の変性方法

【課題】強酸性基を有する架橋有機高分子を、臨界温度よりも低い緩和された水溶液条件下で処理することにより、該架橋有機高分子を水中に溶解変性させる方法を提供する。

【解決手段】強酸性基を有する架橋有機高分子を、300℃以上370℃以下の温度、且つ、飽和水蒸気圧もしくはそれよりも高い圧力下で、pH12以上のアルカリ性水溶液と接触させることにより、前記架橋有機高分子を前記アルカリ性水溶液中に溶解させることを特徴とする架橋有機高分子の変性方法。

(もっと読む)

樹脂の分解生成物の回収方法

【課題】樹脂分解残渣を固体粒子搬送装置で燃焼させないで固体粒子を搬送し、樹脂の分解生成物の回収を安定して行う。

【解決手段】樹脂を固体粒子の存在下で加熱分解する分解槽、分解槽から排出される固体粒子と樹脂分解残渣を固体粒子加熱装置へ搬送する固体粒子搬送装置、固体粒子を加熱し、樹脂分解残渣を燃焼して除去する固体粒子加熱装置、及び樹脂の分解生成物を液体として回収する回収装置を具備する設備により樹脂を分解し、生成する分解生成物を回収する方法であって、固体粒子搬送装置内を不活性ガス雰囲気とする分解生成物の回収方法。

(もっと読む)

再生ポリエステルペレットの製造方法

【課題】 色調が改善された再生ポリエステルペレットを提供する。

【解決手段】 塗布層を少なくとも片面に有するポリエステルフィルムの再生ポリエステルペレットの製造方法であって、塗布層を少なくとも片面に有するポリエステルフィルムを押出機に直接連結された粉砕機に投入して粉砕して得られる粉砕物に対し、濃度が100〜1000ppmとなるように、押出機の原料投入口においてリン系酸化防止剤を添加することを特徴とする再生ポリエステルペレットの製造方法。

(もっと読む)

ラクチドの回収装置および回収方法

【課題】水酸化アルミニウムを含む乳酸ポリマー組成物から、ラクチドを回収するための装置と回収方法を提供すること。

【解決手段】温度調節可能なシリンダーと、該シリンダーの一端から供給された前記乳酸ポリマー組成物を移送し他端から排出するための、該シリンダーの内部に回転自在に配備されたスクリューとからなり、該シリンダーには、揮発成分をシリンダー外に取り出すためのベント部が、該シリンダーの長手方向に少なくとも3箇所設けられており、該ベント部のベント口はいずれも、真空発生源により真空吸引される冷却トラップに配管を介して接続されており、前記シリンダーの上流側のベント部からは水分を、下流側のベント部からはラクチドを真空吸引できるように構成されているラクチドの回収装置と、それを用いるラクチド回収方法。

(もっと読む)

ポリマの分解方法及びこれにより生成された分解反応物

【課題】アルキルカーボネートを用いた架橋ポリエチレンの架橋結合の切断反応において、反応温度を最適化することにより、エチレン共重合体混入による反応阻害影響を低減化することができるポリマ分解方法及びこれにより生成された分解反応物を提供する。

【解決手段】アルキルカーボネートを用いてポリマを変性する方法において、架橋ポリマを含む少なくとも2種のポリマが混在した材料を、335℃を超える温度のアルキルカーボネートを用いて反応させるものである。

(もっと読む)

自動化ゴム粉可塑化プロセスおよびその装置

廃ゴムを10〜40メッシュのゴム粉に砕いて、賦活剤と軟化剤を入れて、その重量比率は、ゴム粉:賦活剤:軟化剤=1:0.3〜0.4%:8〜18%で、均一に混ぜてから、180〜320℃に加熱し、8〜15分間保温し、脱硫・可塑化を行い、冷却することによって可塑化済み塑性ゴム粉が得られる、廃ゴム回収利用中の自動化のゴム粉可塑化方法。本発明では、可塑化処理装置が提供されるが、中には次第に連通される攪拌装置(1)や、フィーディング装置(供給装置)(2)、熱反応装置(3)および冷却装置(4)が含まれる。  (もっと読む)

(もっと読む)

ラクチド回収装置および回収方法

【課題】シール材の代わりにポリ乳酸またはポリ乳酸を含有する熱可塑性樹脂を利用することでラクチドの回収率を向上させる。

【解決手段】二軸スクリュ押出機の上流側から下流側に向かって、可塑化ゾーン4、第1分解ゾーン6a、第1シール部5a、第1減圧ゾーン7a、第2分解ゾーン6b、第2シール部5b、第2減圧ゾーン7b、第3分解ゾーン6c、第3シール部5c、第3減圧ゾーン7cを配備する。第1ないし第3減圧ゾーンのそれぞれのベント口である第1ないし第3ベント口17a〜17cは、冷却トラップ9の冷却塔18を通して真空ポンプ13により真空吸引してラクチドを冷却トラップ9に回収する。第2および第3分解ゾーン6b、6cにおける上流側近傍部位にそれぞれ配備された供給口である第2および第3供給口にはそれぞれサイドフィーダーが付設されている。

(もっと読む)

ビス−2−ヒドロキシエチルテレフタレートペレット及びポリエステルの製造方法

【課題】ビス−2−ヒドロキシエチルテレフタレート(BHET)を使用する上での問題点を引き起こす原因を解消し、搬送性など取扱い性が良好であり、且つ安定したポリエチレンテレフタレートの品質が得られるBHETのペレットを提供する。

【解決手段】ポリエチレンテレフタレート廃棄物から再生され、ペレットの長径、短径、および高さそれぞれの長さの合計が5mm以上50mm以下であり、ペレット化し取り出した際のペレット温度が35℃以下であるビス−2−ヒドロキシエチルテレフタレートのペレット。

(もっと読む)

廃プラスチック油化装置

【課題】廃プラスチック類の再資源化を実用スケールで処理し、熱分解処理温度及び炉内圧力等を推定し、定量投入できる油化装置及びその方法を提供する。

【解決手段】廃プラスチック類の油化装置は、溶融装置と気化装置とに分離され、分解容器の底板面を波型にして熱伝導を加速し、気化装置内に蒸発板を設置し、液化したプラスチックを蒸発板上でガス化し、さらに触媒に接触させ連鎖を切断し、炭化水素油を回収する。溶融装置1と気化装置3を分離させる事で気化ガスを微量にまでコントロールでき、気化装置内の内部圧力を低圧力化することができる。また、プラスチック廃棄物を液化するに当り、常温から500℃程度までの温度範囲内において段階的に温度コントロールをする。

(もっと読む)

21 - 40 / 87

[ Back to top ]