Fターム[4G015AA04]の内容

ガラスの再成形、後処理、切断、輸送等 (6,363) | 板ガラスの再成形 (204) | 曲げによるもの (161) | 自重によるもの (61)

Fターム[4G015AA04]の下位に属するFターム

Fターム[4G015AA04]に分類される特許

1 - 20 / 41

複数の支持体上でのガラス要素の重力式曲げ

【課題】少なくとも2つの支持体上でガラス要素を重力式に曲げするためのプロセス及びデバイスを提供する。

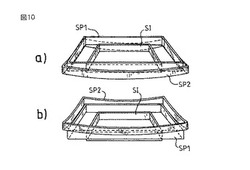

【解決手段】第1の支持体SP1,SI上で重力により沈降させてガラスが反らされ、第1の中央沈降をもたらす第1のステップ;次に第2の支持体SP2上で重力により沈降させる反らせ作業が続行され、ガラスの周囲全体が第2の支持体SP2と接触するまで第1のものよりも更に顕著な第2の中央沈降を得る第2のステップであって、ガラスの温度はその中央部分が周囲全体との接触後に沈降し続けるものであるステップ;次に重力による沈降によって反りが続行され、第2のものよりも更に顕著な第3の中央沈降がもたらされる第3のステップであって、周囲はなおも第2の支持体SP2と接触しているステップ;冷却によりガラスの沈降を停止させ、所望の最後の形状を与える第4のステップを含む、ガラスの反らせ作業用の方法。

(もっと読む)

ガラス板の曲げ成形方法及びガラス板の曲げ成形装置

【課題】ガラス板の搬送面にスリップに起因する疵を付けることなく、ガラス板を搬送しながらガラス板を、略円錐台状に曲げ成形することができるガラス板の曲げ成形方法及びガラス板の曲げ成形装置を提供する。

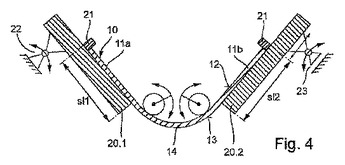

【解決手段】ガラス板14の搬送面を形成するローラコンベアの複数のローラ20−1〜20−32を、ガラス板14の搬送位置に応じて、傾斜手段により上下方向に傾動させるとともに、上下動駆動手段によって上下動させる。そして、モーションコントローラにより、この湾曲面がローラコンベアの上流側から下流側に向けて波の伝播のように走行するように傾斜手段及び上下動駆動手段を制御する。これにより、ガラス板14は、ローラコンベアによって搬送されながら、自重により湾曲面に沿った所定の曲率で、かつ湾曲面の一部に形成される円錐面によって略円錐台状に曲げ成形される。

(もっと読む)

ガラス板の曲げ成形方法及びガラス板の曲げ成形装置

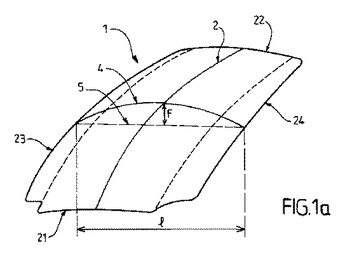

【課題】搬送方向に曲率が異なる2つの面を有し、これらの面の交差線が、ガラス板の搬送方向に非平行である湾曲形状の面をガラス板に成形する。

【解決手段】複合湾曲面Cを形成する複数のローラのうち、奇数列の複数のローラを第1のローラ群として略円筒状の面F1を形成する。そして、偶数列の複数のローラを第2のローラ群として略円錐台状の面F2を形成する。そして、略円筒状の面F1と略円錐台状の面F2とを交差させ、ガラス板14の搬送方向上流側に位置する第1の領域C1を略円筒状の面とし、搬送方向下流側に位置する第2の領域C2を略円錐台状の面とする。略円筒状の面と略円錐台状の面とからなる複合湾曲面Cを、ガラス板14の搬送に合わせて波が伝播するように進行させる。

(もっと読む)

ガラス板の曲げ成形方法およびその成形装置

【課題】薄肉のガラス板であっても、成形型を用いて曲げ成形する際のガラス板の位置ズレ、及びガラス板の部位の相違により軟化度の差が生じることによる当該ガラス板の歪みの発生を抑止する。

【解決手段】加熱軟化されていなくとも可撓性を有するガラス板2を、曲面からなる成型面5aを有する成形型5を用いて曲げ成形するに際して、成形に要する温度まで加熱されていない成形型5の成形面5aに、加熱軟化されていないガラス板2を予め沿わせた状態に保持し、然る後、成形型5を成形に要する温度に加熱すると共にガラス板2を加熱軟化させることにより、ガラス板2を成形面5aに倣う曲面形状に成形する。

(もっと読む)

円弧状ガラス曲板の製造方法

【課題】中心角が大きな円弧状ガラス曲板を製造し得る方法を提供する。

【解決手段】外形が円柱状の成形型10を、中心軸Cが水平となるように配置し、当該成形型10の上にガラス板11を配置した状態でガラス板11を加熱することにより軟化させ、ガラス板11の中央部11aを成形型10の外周面10aに沿わせると共に、ガラス板11の両端部11b、11cを成形型10の中心軸Cよりも下方に位置させる。軟化したガラス板11の成形型10の外周面10aに沿っていない両端部11b、11cを成形型10の中心側に向かって付勢した状態で軟化したガラス板11を冷却し硬化させる。

(もっと読む)

ガラス曲板の製造方法

【課題】高い形状精度で安定してガラス曲板を製造することができる方法を提供する。

【解決手段】横断面曲線状の配置面11を有するトチ1の配置面11の上に、水平方向に対して傾斜するように平面視矩形状のガラス平板20を配置する。ガラス平板20を加熱することにより軟化させ、配置面11に沿った形状に変形させる。

(もっと読む)

結晶化ガラス板製造用トチ及び結晶化ガラス板の製造方法

【課題】屈曲構造を有する結晶化ガラス板を高い形状精度で製造するための結晶化ガラス板製造用トチ、及び屈曲構造を有する結晶化ガラス板を高い形状精度で製造し得る結晶化ガラス板の製造方法を提供する。

【解決手段】結晶化ガラス板製造用トチ1は、ガラス板30を結晶化させることによって屈曲構造を有する結晶化ガラス板を製造する際に用いられる結晶化ガラス板製造用トチである。結晶化ガラス板製造用トチ1は、ガラス板30が載置される載置面10aであって、屈曲構造を持つ載置面10aを有し、結晶化ガラスからなるトチ本体10を備えている。

(もっと読む)

結晶化ガラス板製造用トチ及び結晶化ガラス板の製造方法

【課題】屈曲構造を有する結晶化ガラス板を高い形状精度で製造するための結晶化ガラス板製造用トチ、及び屈曲構造を有する結晶化ガラス板を高い形状精度で製造し得る結晶化ガラス板の製造方法を提供する。

【解決手段】結晶化ガラス板製造用トチ1は、ガラス板20を結晶化させることによって屈曲構造を有する結晶化ガラス板を製造する際に用いられる結晶化ガラス板製造用トチである。結晶化ガラス板製造用トチ1は、ガラス板20が載置される載置面であって、屈曲構造を持つ載置面11を有する。載置面11には、複数の開口12a〜12eが形成されている。

(もっと読む)

成形ガラス物品を製造する方法および装置

平坦な板ガラスと、成形面によって画成される型穴を有する型とを設ける。成形面は、成形ガラス物品の表面形状を有する。型上の成形面の縁部に、少なくとも1つの縁部位置合わせピンを設ける。板ガラスの縁部が縁部位置合わせピンに当接するよう、板ガラスを成形面の縁部にもたせかける。次に、板ガラスを加熱する。ガラスが成形ガラス物品の表面形状をとるように、板ガラスを型の成形面上へとサギングさせることにより、成形ガラス物品を形成する。板ガラスが型の成形面上へとサギングする際に、縁部位置合わせピンが板ガラスの縁部を型穴と位置合わせする。型から成形ガラス物品を取り出す。  (もっと読む)

(もっと読む)

放射線遮蔽ガラスを屈曲および熱的にプレストレスするための方法

【課題】少なくとも50重量%の重金属酸化物含有量を有する放射線遮蔽ガラスを屈曲するための方法を提供する。

【解決手段】本方法では、まず鋳型が供給され、次いで放射線遮蔽ガラスを含むガラスプレートが供給され、鋳型が300〜400℃の温度に予熱され、ガラスプレートが鋳型の上に配置され、ガラスプレートおよび鋳型が炉の中で370〜430℃の温度に加熱され、次いでともに400℃〜500℃の温度、好ましくは440〜500℃に加熱され、全加熱時間は少なくとも30分、好ましくは少なくとも60分であり、次いでガラスプレートが成型され、最後に成型されたガラスが少なくとも60分の期間にわたる冷却プログラムにより冷却される。熱的なプレストレスに関し、ガラス体は、少なくともその外周縁で多数の支持点において支持され、400〜500℃に加熱された後、冷気が吹き付けられる。

(もっと読む)

二重像化をほとんど有さないグレージング

本発明は、フロートガラスから作製された、湾曲されたガラス板であって、その主要面の面積が、1.5m2を上回り、曲げのその2つの深さの積が、3000mm2を上回り、ガラス板の重心を通るその表面の法線上に位置するその点が、いずれの方向においても3m未満の曲率半径を有するようになり、長手フロート方向におけるその厚さの変動が、500mmにわたって10μm未満である、湾曲されたガラス板に関する。このガラス板は、自動車用のウインドシールドタイプの合わせグレージングになるように組み立てられ得る。そのようなウインドシールドは、水平に近くなるように車両に取り付けられたときでも非常に少量の二重像化しか有さない。  (もっと読む)

(もっと読む)

熱障壁を有する炉

本発明は、1箇所で物体を加熱するための、耐火セラミック壁と熱源とを備える炉であって、前記炉がセラミック材料の付着層が主面のうちの1つに被覆された少なくとも1つの金属板を備え、被覆付き板が壁と熱源との間に配置され、前記付着層が熱源に面する、炉に関する。被覆付き金属板は、熱障壁として作用し、熱源の熱効率を改善する。炉は、特に、曲げフレーム上に配置された板ガラスの重力曲げのためのものである。  (もっと読む)

(もっと読む)

折り曲げられたガラスセラミックス構成部分を製造する方法

本発明は、少なくとも1つの屈曲部(14)を備えるガラスセラミックス構成部分(10)を製造する方法であって、屈曲部を2つの脚部の間の移行部として形成する方法に関する。セラミックス化プロセス中に、素材ガラス状態にあるガラスプレートが、ガラスセラミックスプレート(10)へ変化する際に、変形加工工具を作用させながら30mm〜200mmの範囲の曲げ半径を備える屈曲部(14)を形成することにより簡単に、屈曲部(14)の領域において良好な表面品質を得ることができる。本発明は、特に視覚的に良好な品質により優れているガラスセラミックス構成部分(10)にも関する。  (もっと読む)

(もっと読む)

薄膜付きガラス基板の製造方法

【課題】反りの少ない薄膜付きガラス基板を容易に製造することができる薄膜付きガラス基板の製造方法を提供する。

【解決手段】薄膜形成後の最終状態においてガラス基板10の主面10aが平坦となるように、ガラス基板10を塑性変形させることによりガラス基板10の主面10aを湾曲した形状とする変形工程と、塑性変形させたガラス基板10の主面10a上に薄膜11を形成する薄膜形成工程とを行う。

(もっと読む)

成形ガラス物品を製造する方法

成形ガラス物品を製造する方法において、成形ガラス物品の所望の表面形状を有する成形面を有する型の上に、板ガラスが配置される。型の上で、板ガラスは放射によって選択的に加熱される。板ガラスを型の成形面上にサギングさせ、サギングした板ガラスの少なくとも一部が成形ガラス物品の所望の表面形状をとるようにする。  (もっと読む)

(もっと読む)

太陽集光装置用の大型ディッシュ反射器を製造する方法

太陽エネルギーシステムにおいて太陽光を集光するための一体ガラス反射器を製造する方法を開示する。製造方法は、太陽エネルギーシステムの総システム費用において有意な費用節約を実現するために、大型一体ガラス反射器がフロートガラスから作られることを可能にする。製造方法は、ガラスの板が金型の形状に一致するようにたわみ、伸展するまで、凹面金型を覆って位置付けられるフロートガラスの板を加熱するステップを含む。皿型ガラスの縁は、周囲の構造補強のために巻かれる。次いで、皿型ガラスは、太陽放射を焦点に反射させる皿型鏡を作成するように、銀めっきされる。フロートガラスに接触する金型の表面は、好ましくは、複数の尖頭および凹面くぼみを備える、溝付きの表面外形を有する。この溝付きの外形は、接触面積および鏡面反射ガラス面の損傷を最小限化し、金型への寄生熱伝達を低減し、金型の寿命を増加させる。  (もっと読む)

(もっと読む)

ガラス板の風冷強化装置

【課題】本発明は、ガラス板の風冷強化装置に係り、曲げ成形されたガラス板の風冷強化をその曲げ形状に対応して適切に行うことにある。

【解決手段】曲げ成形されたガラス板Gにエアを吹き付ける上部吹口ヘッド24のノズル108及び下部吹口ヘッド26のノズル110を備え、両ノズル108,110によるエアの吹き付けにより該ガラス板Gを風冷強化するガラス板の風冷強化装置10において、ノズル108,110によりエアが吹き付けられるガラス板Gの、搬送方向Xに直交する直交方向Yにおける曲げ形状に応じて、ノズル108,110の吹口の高さ位置を変更する。

(もっと読む)

ガラス板の曲げ成形方法及び曲げ成形装置

【課題】本発明は、ガラス板の曲げ成形方法及び曲げ成形装置に係り、ガラス板の搬送方向及びその搬送方向に直交する直交方向の双方でガラス板の高い成形精度を確保することにある。

【解決手段】加熱されたガラス板Gを、複数の搬送ローラからなるローラコンベア18,20によって搬送方向Xに搬送しながら曲げ成形するガラス板の曲げ成形装置10において、ガラス板Gの搬送面を挟んで上下に配置され、それぞれ搬送面上において湾曲していない複数のストレートローラ34と、ストレートローラ34の下流に隣接してガラス板Gの搬送面を挟んで上下に配置され、ガラス板Gを直交方向Yに曲げ成形すべくそれぞれ搬送面上において直交方向に湾曲する複数の湾曲ローラ36と、を設ける。

(もっと読む)

成形品の製造方法および成形型の製造方法

【課題】熱垂下成形法により容易かつ簡便に所望形状を有する成形品を得るための手段を提供すること。

【解決手段】成形型成形面上に被成形ガラス素材を配置すること、および、成形型成形面上に配置された被成形ガラス素材に加熱処理を施すことにより、前記被成形ガラス素材の上面を成形して成形品を得る成形品の製造方法。前記成形型として、被成形ガラス素材の厚さに依存する被成形ガラス素材の予測変形量に基づき決定された成形面形状を有する成形型を使用する。

(もっと読む)

成形品の製造方法および成形型の製造方法

【課題】熱垂下成形法により容易かつ簡便に所望形状を有する成形品を得るための手段を提供すること。

【解決手段】成形型成形面上に被成形ガラス素材を、下面周縁部の少なくとも一部が成形面と接触し、かつ下面中央部が成形面と離間した状態になるように配置すること、および、成形型成形面上に配置された被成形ガラス素材に加熱処理を施すことにより、前記被成形ガラス素材の上面を成形して成形品を得る成形品の製造方法。前記成形型として、被成形ガラス素材下面と成形面との離間距離に依存する被成形ガラス素材の予測変形量に基づき決定された成形面形状を有する成形型を使用する。

(もっと読む)

1 - 20 / 41

[ Back to top ]