Fターム[4G054AB01]の内容

プレス成形、コンベアを利用した成形 (2,780) | 成形体の形状 (467) | 積層体 (64)

Fターム[4G054AB01]に分類される特許

41 - 60 / 64

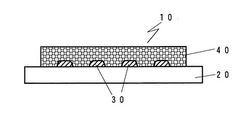

EL素子パネル形成用複合基板とその作製方法、およびEL素子パネル

【課題】 静水圧プレス法を用いて、厚膜誘電体層の発光層側の表面の平坦性を良くし、且つ、厚膜誘電体層の誘電率特性を良くした、基板上に少なくとも電極層、厚膜誘電体層を順に積層した構成のEL素子パネル形成用の複合基板と、その製造方法を提供する。そして、のような、EL素子パネル形成用の複合基板を用いたEL素子パネルを提供する。【解決手段】 厚膜誘電体層は、誘電体粉体を主として形成された焼成前の誘電体層を、基準板の平坦面側に当てて静水圧プレス法により圧縮し、更に焼成して、形成されたものである。 (もっと読む)

粘土系難透水性材料の圧縮成形方法

【課題】ブロックと型枠との間に摩擦力が生じるのを防止し、ブロック表面や角部に剪断破壊が生じない粘土系難透水性材料の圧縮成形方法を提供する。

【解決手段】下部型枠板22の上端部に伸縮性膜材が被せられ、伸縮性膜材の上端部2aで固定されている。圧縮装置14を作動させることによって、粘土材料3をプレスして粘土ブロックが成形される。伸縮性膜材は、粘土ブロックと下部型枠板22との間に挟在している。従って、下部型枠板22と粘土ブロック表面との間に表面摩擦力が生じないので、粘土ブロックに剪断破壊やひび割れ、角部の欠損等を防止できる。

(もっと読む)

セメント系複合体の製造方法および建築用外装材

【課題】 セメント系硬化体とタイル材とが強固に接合され、外観意匠性が高いセメント系複合体を、簡単かつ能率的に製造する。

【解決手段】 複数枚のタイル材30を、互いに間隔をあけて配列させた状態で、仮支持枠32に支持させる工程(a)と、タイル材30が支持された仮支持枠32の上にセメント系材料を押出成形して、可塑状態の押出成形体10をタイル材30に重ねて配置する工程(b)と、押出成形体10をタイル材30に押圧して成形し、タイル材30の少なくとも一部が押出成形体10に埋め込まれたセメント系成形体16を得る工程(c)と、セメント系成形体16を養生硬化させて、セメント硬化体にタイル材30が複合一体化されたセメント系複合体を得る工程(d)とを含む。

(もっと読む)

炭酸化硬化積層体及びその製造方法

【課題】 揮発性化学物質(VOC)吸着性能及び調湿性能に優れており、さらに強壮剤として好適に用いることができる炭酸化硬化積層体及びその製造方法を提供する。

【解決手段】 活性炭、木炭、竹炭及びやし殻炭からなる群から選択された少なくとも1種の炭を含む炭類含有層と、前記炭類が含有されていない炭酸化硬化体層とが積層されている構造を有する積層体であって、前記積層体の積層方向外側の片面もしくは両面が前記炭酸化硬化体層で形成されている炭酸化硬化積層体、並びに活性炭、木炭、竹炭及びやし殻炭のうち少なくとも1種の炭を脱水成形用濾過布上に層状に配置する工程と、次に、前記炭を前記脱水成形用濾過布上に層状に配置している部分の上に、珪酸カルシウムを含有する無機質粉体と水とを含む混合物を層状に展開し、水を脱水する工程と、脱水により得られた積層体を炭酸化させる工程とを備える炭酸化硬化積層体の製造方法。

(もっと読む)

建築用軽量ボードの製造方法および製造装置

【課題】 建築用多層軽量ボードを特に簡単で且つ安価な手段で製造することができる方法および装置の提供。

【解決手段】 この課題は、コア層(2)および該コア層(2)の少なくとも1つの主要面に配置された被覆層(3a;3b)を有するセメントベースの建築用多層軽量ボードの連続的製造方法において、以下の方法段階:

− 生コンクリートのコア層を連続的に移動する第一の支持体の上に生コンク リートを適用して製造し、

− 被覆層(3b)を連続的に移動する第二の支持体の上に製造しそして予め形成された被覆層(3b)をコア層(2)の上に載せ、

− この層帯状物を個々のボードに切断し、

− 該ボードを凝固させ、

− 場合によってはそのボードを乾燥させる

ことを特徴とする、上記方法によって解決される。

(もっと読む)

ポリマー複合セメント板の製造方法

【課題】 自然で複雑な意匠表現で凹凸模様を形成することができ、しかも複数の色で表面を形成することができるようにする。

【解決手段】 セメントと水と油性物質とを主成分とするセメント含有逆エマルジョン組成物からなる異色のセメント系成形材料を複数層積層して板状に成形する。この成形板1の表面を密閉しない状態で養生することによって、表面に硬化不良を生じさせながら硬化させる。この後、表面の硬化不良部分2を除去して凹凸模様3を形成する。成形板1を養生硬化する過程において成形体1の表面から水が蒸発すると、表層部分の水和硬化が充分に進行しなくなり、成形板1の表面に硬化不良部分2が生じ、硬化不良部分2の除去で凹凸模様3を形成することができる。また複数層に跨って硬化不良部分2を形成させることによって、凹凸模様3の部分に異色の複数層を露出させることができ、複数の色で表面を形成することができる。

(もっと読む)

セラミック基板の製造方法

【課題】 キャビティの側面に印刷欠陥のないメタライズ金属層を形成し、かつ製造が容易であるセラミック基板の製造方法を提供することである。

【解決手段】 電子部品又は半導体素子を搭載するセラミック基体上面に、電子部品又は半導体素子を収納するためのキャビティを備えるセラミック枠体が接合されるセラミック基板の製造方法において、セラミック枠体の表層は、予めメタライズ印刷されたグリーンシートを打抜加工して貫通孔を形成し、その後、セラミック枠体のキャビティに貫通孔を符合させ、キャビティ形状に沿う型を押圧させてメタライズ印刷されたグリーンシートの一部をセラミック枠体の側面を形成するように変形加工して、セラミック枠体のキャビティの側面にメタライズ印刷が現れるように作製するものである。

(もっと読む)

複合材の製造法

【課題】 防音性(遮音・吸音)、防火・耐火性、軽量性、優れた圧縮および引張り強度(優れた可塑変形性)、通湿性等を有し得、構造耐力面材としても使用しうる複合材を提供する。

【解決手段】 無機系の板もしくはシート材を得るための原料組成物(I)に、木質系繊維もしくは合成高分子系繊維を配合して得られる、木質系繊維もしくは合成高分子系繊維に富む原料組成物(II)を板もしくはシート状に形成したグリーンボディ(II)を得、該原料組成物(I)を板もしくはシート状に形成したグリーンボディ(I)と該グリーンボディ(II)とを積層し、ついで水熱もしくは硬化養生処理して、3点曲げ試験においてクロスヘッド速度が5mm/分から50mm/分に増加しても、ひずみ可塑変形量が増加する特性を有する複合材を得ることを特徴する複合材の製造法。

(もっと読む)

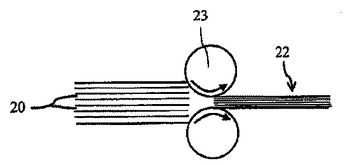

セラミックシートの製造方法、それを用いたセラミック基板及びその用途

【課題】従来の窒化物セラミックの製造方法は、不純物の混入による外観不良や品質の低下という課題があった。また、従来の押出成形によるセラミックシートの製造は、顆粒化工程に続く寝かせ工程や、練土の低温下での放置を必要とするリードタイムの長い生産方式であった。さらに、1軸押出成形機は混練不足を生じる場合があり、成形シート密度が低下したり、或いは不均一となり、焼成後のセラミック焼結体が変形して、回路パターンの印刷不良や金属回路板、放熱板との接合不良を生じる場合があった。

【解決手段】噴霧窒化法による原料粉末を使用し、強混練性能を有する2軸押出機と、成形安定性を有する1軸成形機を組み合せた押出成形機を用いることで、従来と同等もしくはそれ以上の品質が得られ、しかも生産効率の良好なセラミックシートの製造方法を提供する。

(もっと読む)

マイクロ化学チップ

【課題】構成を大型化することなく、異なる複数の流体を効率よく混合することができるマイクロ化学チップを提供する。

【解決手段】供給部13a,13bから流路12に2種類の被処理流体をそれぞれ流入させ、流入された2種類の被処理流体を合流させて予め定める処理を施すマイクロ化学チップ1において、供給部13a,13bが接続される位置22よりも被処理流体の流通方向下流側の流路12、たとえば領域23の流路12に屈曲部分R1〜R4を形成する。屈曲部分R1〜R4を通過する際に、合流された2種類の被処理流体に乱流を発生させることができるので、混合に必要な流路を短くしても、合流された複数の被処理流体を効率よく混合させることができる。これによって、小型のマイクロ化学チップ1を実現することができ、マイクロ化学チップを用いたマイクロ化学システムの小型化を図ることができる。

(もっと読む)

セラミックイグナイタ

形成された素子の1以上の層の押し出しを含む、セラミック抵抗イグナイタ素子の新規な製造方法を提供する。また、本発明の製造方法から得られるイグナイタ素子を提供する。  (もっと読む)

(もっと読む)

立方晶窒化硼素質焼結体およびそれを用いた切削工具

耐摩耗性の低下が抑制され、しかも優れた耐欠損性を有する立方晶窒化硼素質焼結体およびそれを用いた切削工具である。この焼結体は、立方晶窒化硼素粒子を結合相で結合したものであり、前記結合相は、周期律表第4,5および6族金属の群から選ばれる少なくとも1種の金属元素の炭化物と、周期律表第4,5および6族金属の群から選ばれる少なくとも1種の金属元素の窒化物とが共存しているので、前記粒子の脱落と結合相の摩耗、脱落とを同時に抑制でき、耐摩耗性が高く、かつ耐欠損性が特に優れた焼結体となる。  (もっと読む)

(もっと読む)

セラミックスシートの製造方法およびそれを用いたセラミックス基板、その用途

【課題】

従来の押出成形によるセラミックシートの製造方法は、原料の顆粒化(顆粒工程)および練土の均一化(混練および寝かせ工程)を必要とするリードタイムの長い生産方法である。さらに、この練土の均一化が不十分であると、グリーンシートの密度ムラが生じ、焼成後のセラミックス焼結体に変形や反りが発生するため、回路パターン印刷不良や金属回路板・放熱板との接合不良が生じるという課題があった。

【解決手段】

強混練性能を有した2軸押出機と、成形安定性を有した1軸成形機を組み合わせた押出成形機を使用することにより、従来と同等もしくはそれ以上の品質が得られ、しかも生産効率が良好なセラミックシートの製造方法、及びそれを用いたセラミックス基板を製造することが可能となった。

(もっと読む)

樹脂含有積層体の製造方法

【課題】充てん材の性質が十分に残された層を有して充てん材濃度を異ならせた複数の層が形成された新規の樹脂含有積層体を製造可能とすることを課題とする。

【解決手段】少なくとも充てん材M1と当該充てん材と等重量以下の溶融状態の樹脂M2とを含むペレット用素材を第一の押出機構A4にて混合しながら不定形の状態で押し出して不定形のまま所定の導入部A5に導入してペレットを形成し、充てん材M1の各配合割合の一つ以上を樹脂M2の配合割合以上とした各積層用素材を別々に混練する際、少なくとも充てん材の配合割合が樹脂の配合割合以上の積層用素材については同形成されたペレットを少なくとも原料として混練し、各混練された積層用素材M21〜M23を別々に第二の押出機構A11〜A13にて押し出して積層し、積層された状態の積層用素材M24を成形して樹脂含有積層体M25を形成する。

(もっと読む)

成形型及びこれを用いた無機質板の製造方法

【課題】セメント系無機質材料に成形面を押圧して成形面の形状を転写成形する成形型について、この成形型とセメント系無機質材料との間の良好な離型性の確保を、簡便な手法にて容易に達成することができる成形型を提供する。

【解決手段】成形型1の成形面3を多孔性樹脂にて形成することから、成形面3に切削加工等を施すことで成形面3に容易に凹凸形状を形成すると共に、それと同時に成形面3に微細な凹凸を形成することができる。これにより、成形面3に離型油を供給した場合の成形面3と離型油との馴染み性が高くなり、成形面3とセメント系無機質材料5との間の離型性を著しく向上することができる。

(もっと読む)

セラミック基板の製造方法及びその用途

【課題】

従来のセラミック基板の製造方法の課題は、品質を安定化させるために原料の顆粒化工程や寝かせ工程、練土の放置工程、脱脂工程、並びに、焼成工程に長いリードタイムを要することであった。

【解決手段】

強混練性能を有した2軸押出機と、成形安定性を有した1軸成形機を組み合わせた押出成形機を使用すること、並びに、脱脂炉と焼成炉を連続させることによって、従来と同等もしくはそれ以上の品質を有し、しかも生産効率の良好なセラミックス基板の製造が可能である。

(もっと読む)

木質セメント板およびその製造方法

【課題】本発明の課題は、高強度でかつ靱性に富む軽量木質セメント板を提供することにある。

【解決手段】セメント系無機粉体(C)と、ケイ酸質含有材料(S)と、木質繊維束と、マイカとを含む原料混合物の硬化物からなり、該セメント系無機粉体と該ケイ酸質含有材料との質量比率は40:60〜50:50の範囲に設定されている木質セメント板を提供する。該木質繊維束は嵩高く、木質セメント板に靱性を与え、またマイカは板の寸法安定性を改良する。C/Sを40:60〜50:50の範囲に設定すると、板の硬化が円滑に進み、未反応物の残存量が少なくなる。

(もっと読む)

無機質板の製造方法

【課題】 生板の離型性を高めることができる無機質板の製造方法を提供する。

【解決手段】 セメント系の生板1の表面に成形型2を押し付けて模様付けを行なった後、成形型2から生板1にエアブローを行ないながら成形型2から生板1を離型する無機質板の製造方法に関する。成形型2の内部に複数の独立したエア経路4、4…を設ける。各エア経路4、4…からそれぞれエア3を吹出してエアブローを行う。

(もっと読む)

セラミックシートの製造方法、それを用いたセラミック基板及びその用途

【課題】従来の押出成形によるセラミックシートの製造方法は、顆粒化工程に続く寝かせ工程や、練土の低温下での放置を必要とするリードタイムの長い生産方式である。さらに、1軸成形機は混練不足を生じる場合があり、成形シート密度が低下したり、或いは不均一となり、焼成後のセラミック焼結体が変形して、回路パターンの印刷不良や金属回路板、放熱板との接合不良を生じる場合があった。

【解決手段】粒度調整した原料粉末を使用し、さらに強混練性能を有した2軸押出機と、成形安定性を有した1軸成形機を組み合わせた押出成形機を用いることで、従来と同等もしくはそれ以上の品質が得られ、しかも生産効率の良好なセラミックシートの製造方法を提供する。

(もっと読む)

成形型、それを用いた成形体及びスパッタリングターゲットの製造方法並びにスパッタリングターゲット

【課題】 冷間静水圧プレスにより、予備成形を行わなずに、割れやクラックの発生がなく、形状精度の優れた大型の成形体を得ることが出きる成形型を提供する。これにより、高品質で低コストなスパッタリングターゲットを提供する。

【解決手段】 冷間静水圧プレス用の成形型を、冷間静水圧プレスでの加圧においても変形を起こさない板材と、加圧時に容易に収縮または変形するが、減圧時に反発力を発生させない構造を有する部材又はそのような材料で構成された部材とで構成する。

(もっと読む)

41 - 60 / 64

[ Back to top ]