Fターム[4G059AA08]の内容

Fターム[4G059AA08]の下位に属するFターム

メモリーディスク (195)

Fターム[4G059AA08]に分類される特許

201 - 220 / 1,006

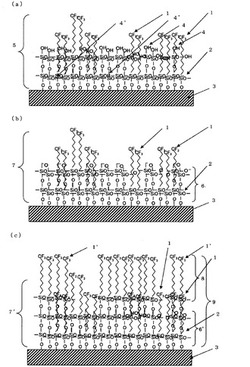

撥水撥油性複合膜形成溶液とそれを用いた撥水撥油性複合膜の製造方法とその方法を用いて製造した撥水撥油性複合膜

【課題】

本発明は、撥水撥油防汚機能が要求される自動車や建物の窓用あるいは電磁調理器のトッププレートにおいて、耐摩耗性および耐候性、水滴離水性に優れた撥水撥油防汚被膜を製造提供する際、塩酸を発生させずに(あるいは大幅に減少できる)、耐摩耗性および耐候性等の耐久性、および水滴離水性(滑水性ともいう)、防汚性(剥離性)に優れた撥水撥油性複合膜製造溶液を提供することを目的とする。

【解決手段】

前記目的を達成するため、前記撥水撥油性複合膜製造溶液は、少なくともフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とアルコキシシシリル基を主成分とする物質と非水系有機溶媒を含む撥水撥油性複合膜形成溶液として提供することを要旨とする。

(もっと読む)

ガラス複合体、ガラス複合材料及びそれを形成する方法

【課題】耐擦傷性や耐摩耗性に優れるとともに、指紋が付着しにくく、また付着した指紋を容易に拭き取ることができる、タッチパネル、各種ディスプレイ等の保護用に好適なガラス複合体、ガラス複合材料、及びそれらの製造方法を提供する。

【解決手段】ガラスと、ケイ素を有するダイヤモンド微粒子及び/又はフッ素を有するダイヤモンド微粒子とからなるガラス複合体であって、前記ケイ素を有するダイヤモンド微粒子及び/又はフッ素を有するダイヤモンド微粒子が前記ガラスに対して合計で0.1〜30質量%含まれることを特徴とするガラス複合体。

(もっと読む)

マスクブランク用基板の製造方法、マスクブランクの製造方法、転写用マスクの製造方法、反射型マスクブランクの製造方法および反射型マスクの製造方法

【課題】矩形状の基板の両主表面を研削する場合に、研削後の基板の主表面形状を良好にし、かつ、当該研削を行う定盤の平坦度低下を抑制できるようにする。

【解決手段】両面研削装置の回転する上下両定盤3,4の研削面間にキャリアで保持された矩形状の基板20を挟持して前記基板20の両主表面を研削する研削工程において、前記キャリアは、1枚の基板20を保持する基板保持部17を備える内側キャリア16と、前記内側キャリア16を回動自在に保持するキャリア保持部15を複数有する外側キャリア13とからなり、前記研削工程は、前記外側キャリア13を前記定盤3,4の回転軸を中心に公転かつ自転させ、前記基板20の両主表面の一部領域が前記定盤3,4の外周端部よりも外周側を通過させて前記基板20の両主表面を研削する。

(もっと読む)

ガラス基板エッチング装置

【課題】ガラス基板エッチング装置を提供する。

【解決手段】ガラス基板エッチング装置100は、エッチング液115を収容する容器110と、容器内に配置され、ガラス基板125が水平に安着する第1プレート120と、ガラス基板と向き合うように容器内に配置され、第1プレート上または第1プレート下でエッチング液を流動させる流動部130とを含む。

(もっと読む)

シリカ膜およびその形成方法

【課題】

シリカ膜の形成において、膜厚が厚くクラックの発生を抑えたシリカ膜の容易な形成方法およびそれにより形成されるシリカ膜を提供する。

【解決手段】

本発明は、使用する紫外線を透過する基体にプレカーサを塗布し、プレカーサ塗布面の裏面側より紫外線を照射する方法により、膜厚が厚くクラックの発生を抑えたシリカ膜を形成する。

(もっと読む)

強化ガラス及びその製造方法

【課題】成形時のガラスの耐失透性を維持した上で、イオン交換性能が高く機械的強度が向上した強化ガラスを提供する。

【解決手段】圧縮応力層を有する強化ガラスにおいて、ガラス組成として、質量%で、SiO245〜75%、Al2O35〜25%、Li2O+Na2O+K2O8〜30%、Na2O8〜20%、K2O0〜10%含有し、β−OH値が0.01〜0.5/mmであることを特徴とする。ガラス中のβ−OH値を制御するために、使用する原料の含水量を選択する等の処理を行う。

(もっと読む)

成膜装置、連続成膜装置、及び成膜方法

【課題】安定した電気的特性と高い信頼性を有する半導体装置を実現する成膜装置を提供することを課題の一とする。また、マザーガラスのような大きな基板を用いて、信頼性の高い半導体装置の大量生産を行うことの出来る成膜装置を提供することを課題の一とする。また、上記成膜装置を用いて安定した電気的特性と高い信頼性を有する半導体装置の作製方法を提供することを課題の一とする。

【解決手段】基板の搬送機構と、搬送機構が送る基板の進行方向に沿って、酸化物半導体を成膜する第1の成膜室と、第1の熱処理を行う第1の加熱室とを有し、基板は、該基板の成膜面と鉛直方向との成す角が1°以上30°以内に収まるよう保持され、大気に曝すことなく、基板に第1の膜を成膜した後に第1の熱処理を施すことのできる成膜装置を用いて、酸化物半導体層を形成する。

(もっと読む)

電子装置用ガラス基板の製造方法

【課題】1枚のガラス母材から多数の電子装置用のガラス基板を効率よく製造できる製造方法を提供する。

【解決手段】複数の使用領域に区分されているガラス基板について、その表裏面の一方又は双方に薄膜層を形成する第1工程(ST2)と、第1工程を終えたガラス基板を内包するようガラス基板の全体を保護フィルムで覆う第2工程(ST4)と、保護フィルムで覆われた状態で、ガラス基板を保護フィルムと共に、複数の使用領域毎に機械的に切断分離する第3工程(ST5〜ST6)と、切断分離された個々のガラス基板から保護フィルムを剥離する第4工程(ST7)と、保護フィルムを剥離したガラス基板について、その表裏面の一方又は双方にシート材を貼着する第5工程(ST8)と、を有して構成される。

(もっと読む)

強化ガラス基板の製造方法及び強化ガラス基板

【課題】 固体撮像装置に使用するカバーガラスをイオン交換するに際し、その処理時間を短縮できるため、生産性を向上することが可能な強化ガラス基板と、その製造方法を提供することを目的とする。

【解決手段】 本発明の強化ガラス基板の製造方法は、アルカリ金属酸化物を含有し、30〜380℃の温度範囲における熱膨張係数が30〜100×10−7/℃のガラスとなるように原料を調製する工程、該原料を溶融容器内で溶融した後、オーバーフローダウンドロー法によって板状に成形する工程、成形した板状ガラスをイオン交換することによって、その表面に圧縮応力層を形成する工程、からなることを特徴とする。

(もっと読む)

シートガラスの製造方法

【課題】塵、汚れあるいは傷等のないFPDに有用なシートガラスを製造することができるシートガラスの製造方法を提供する。

【解決手段】シートガラスの製造方法は、成形された薄板状のガラスの表面に第1の水溶性保護膜を形成する工程と、前記第1の水溶性保護膜が形成された前記ガラスを切断して、シートガラスを作製する工程と、前記シートガラスから前記第1の水溶性保護膜を除去する工程と、前記第1の水溶性保護膜が除去されたシートガラスの表面を検査する工程と、検査された適合品のシートガラスの表面に第2の水溶性保護膜を形成する工程と、を有する。前記第2の水溶性保護膜は、前記第1の水溶性保護膜に対して厚さが厚く、前記第2の水溶性保護膜は、前記第1の水溶性保護膜に対して、ガラス表面に対する密着度(JIS−K5600−5−6)が低い。

(もっと読む)

シートガラスの製造方法

【課題】シートガラスの表面の洗浄むらが発生し難く洗浄度を向上することができるシートガラスの製造方法を提供する。

【解決手段】シートガラスの搬送中に、一方向に並んだ複数の洗浄ブラシを回転させることにより、前記シートガラスの少なくとも一方のガラス面を洗浄する。前記洗浄ブラシのそれぞれは、回転中心軸から放射状に延び、前記シートガラスに対して摺動する複数の羽根ブラシ部を備える。前記複数の洗浄ブラシのそれぞれと隣接する洗浄ブラシとの間の回転中心軸間距離は、前記回転中心軸から前記羽根ブラシ部の先端までの長さと、前記隣接する洗浄ブラシの回転中心軸から羽根ブラシ部の先端までの長さとの合計より短い。前記複数の洗浄ブラシのそれぞれの前記羽根ブラシ部のそれぞれは、前記隣接する洗浄ブラシの羽根ブラシ部と、この羽根ブラシ部に周上で隣り合う羽根ブラシ部との間に位置するように、前記複数の洗浄ブラシは同期して回転する。

(もっと読む)

成膜基板の製造方法、成膜基板、および成膜装置

【課題】ガラス基板とモリブデン層との密着力の向上が図られた成膜基板を製造する方法、成膜基板、及び成膜装置を提供すること。

【解決手段】所定量の酸素を含有する第1の雰囲気中で、ガラス基板2の表面に第1のモリブデン層3aを成膜し、第1の雰囲気よりも酸素の含有率が低い第2の雰囲気中で、第1のモリブデン層3aの表面に第2のモリブデン層3bを成膜する。これにより、酸化モリブデンを含む密着層3aをガラス基板2上に成膜し、この密着層3aの上にモリブデン層3bを成膜することができる。

(もっと読む)

ガラスチップの製造方法

【課題】ガラス基板を使用して化学強化されたガラスチップを得る場合に、ガラスチップへの分割が容易な上に、その分割後の強度の確保が可能であるガラスチップの製造方法の提供。

【解決手段】本発明は、ガラス基板を使用して化学強化されたガラスチップを得るものである。第1のステップでは、ガラス基板1に切断溝5を形成する。第2のステップでは、ガラス基板1に対してイオン交換による化学的処理を行い、切断溝5の底部の表側と裏側に圧縮応力層20を形成する。第3のステップでは、ガラス基板1の切断溝5に外力を加えてガラスチップ30に分割する。

(もっと読む)

シートガラスの製造方法及びガラス板

【課題】塵、汚れあるいは傷等のないFPDに有用なシートガラスを効率よく製造することができるシートガラスの製造方法及びガラス板を提供する。

【解決手段】シートガラスの製造方法は、成形された薄板状のガラスの縁部に囲まれた、前記ガラスの表面の側領域のうち、直線状に延びる線状領域によって分割される複数の領域に水溶性保護膜を形成する工程と、切断を含む機械加工を前記ガラスの線状領域に沿って行うことにより、シートガラスを製造する工程と、を有する。また、ガラス板の表面には、水溶性保護膜が形成され、前記薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に前記水溶性保護膜が形成されている。

(もっと読む)

強化板ガラスとその製造方法

【課題】ガラス表面の強度を十分に強化することができ、しかも高い製造効率で安定した品位の強化板ガラスを製造するための強化板ガラスの製造方法とこの製造方法によって得られる強化板ガラスを提供する。

【解決手段】強化板ガラス10は、無機酸化物ガラスからなり、板厚保方向に対向する板表面11、12に化学強化による圧縮応力層を有している。板端面13、14、15、16は、圧縮応力が形成されている領域と圧縮応力が形成されていない領域とを有している。該板端面が、レーザー切断によって形成された面を有する。

(もっと読む)

多孔質ガラスおよび光学部材

【課題】可視光に対して優れた反射防止性能を示す多孔質ガラスを提供する。

【解決手段】シリカを主成分とし、スピノーダル型の相分離由来の孔およびバイノーダル型の相分離由来の孔が形成された多孔質層2を有する反射防止など様々な光学機能を有する光学材料として工業的利用される多孔質ガラス1。母体ガラスを加熱処理することにより、母体ガラスを相分離し、相分離ガラスを酸溶液と接触させることにより酸可溶成分であるアルカリ金属酸化物−酸化ホウ素リッチ相を溶出除去させることにより多孔質ガラス1とする。

(もっと読む)

カバーガラスおよびその製造方法

【課題】 ガラスのエッチング速度と耐失透性を両立させ、生産性を向上させることが可能なカバーガラスを提供する。

【解決手段】

ダウンドロー法により製造される化学強化用ガラス基板を化学強化し、表面に圧縮応力層が形成された化学強化ガラス基板からなり、該化学強化用ガラス基板は、質量%表示で、SiO2 50〜70%、Al2O3 5〜20%、Na2O 6〜20%、K2O 0〜10%、MgO 0〜10%、CaO 2%超〜20%およびZrO2 0〜4.8%を含み、かつ(1)SiO2含有率−1/2Al2O3含有率が46.5〜59%、(2)CaO/RO(ただし、RはMg、Ca、SrおよびBaの中から選ばれる少なくとも1種である。)含有量比が0.3超である、(3)SrO含有率+BaO含有率が10%未満である、(4)(ZrO2+TiO2)/SiO2含有量比が0〜0.07未満である、および(5)B2O3/R12O(ただし、R1はLi、NaおよびKの中から選ばれる少なくとも1種である。)含有量比が0〜0.1未満である、ことを特徴とするカバーガラスである。

(もっと読む)

薄膜誘電体

【課題】 従来の薄膜誘電体は、薄膜化することにより特性が劣化する。

【解決手段】 ナノグラニュラー構造を有する薄膜誘電体:(イ)組成:一般式FeaCobNicMwNxOyFz,M成分はMg,Al,Si,Ti,Y,Zr,Nb,Hf及び/又はTa,組成比a,b,c,w,x,y,zは原子比率(%)で、0≦a≦60,0≦b≦60,0≦c≦60,10<a+b+c<60,10≦w≦50,0≦x≦50,0≦y≦50,0≦z≦50,20≦x+y+z≦70、a+b+c+w+x+y+z=100である;(ロ)構造:Fe,Co及び/又はNiからなり、かつnmサイズを有する金属グラニュールが、M成分とN,O及びFの少なくとも1種とからなる絶縁体マトリックスに分散している。

(もっと読む)

透明導電膜を有するガラス基板の製造方法

【課題】マザー基板の透明導電膜が形成されている側の主面に、透明導電膜にキズをつけることなくスクライブラインを形成でき、部材の汚染を抑制できる、透明導電膜を有するガラス基板の製造方法を提供する。

【解決手段】本発明のガラス基板の製造方法は、光学ガラス基板であるマザー基板1の一主面を少なくとも2つの領域1a、1bに分割する未塗布部1cが形成されるように、マザー基板1の一主面上に導電性無機粒子、樹脂、及び溶剤を含むコーティング組成物を塗布し、乾燥させることにより、マザー基板1の一主面上に透明導電膜3を形成する工程と、未塗布部1cにスクライブライン1dを形成する工程と、スクライブライン1dに沿ってマザー基板1を切断し、一主面に透明導電膜3を有するガラス基板4を得る工程とを含む。

(もっと読む)

ガラスの製造方法

【課題】本発明は、従来と比較して表面における傷の発生を抑制したガラスの製造方法を提供する。

【解決手段】ガラス基板の表面を研磨処理する研磨工程と、前記研磨処理されたガラス基板をウェットエッチングするエッチング工程と、を含んでなるガラスの製造方法において、前記研磨工程は、平均砥粒径(又はD50)が0.05〜2.0μmである研磨砥粒を用い、硬度(ショアA硬度)が30〜80の研磨パッドにより0.02〜15kPaの研磨圧で研磨処理するガラスの製造方法。

(もっと読む)

201 - 220 / 1,006

[ Back to top ]