Fターム[4G059AA08]の内容

Fターム[4G059AA08]の下位に属するFターム

メモリーディスク (195)

Fターム[4G059AA08]に分類される特許

121 - 140 / 1,006

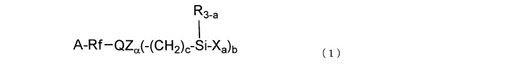

フルオロオキシアルキレン基含有ポリマー組成物および該組成物を含む表面処理剤並びに該表面処理剤で表面処理された物品

【課題】基材への密着性に優れ、撥水撥油性、低動摩擦性、耐擦傷性に優れた被膜を形成するフルオロオキシアルキレン基含有ポリマー組成物、およびそれを含む表面処理剤、並びに該表面処理剤で処理された物品の提供。

【解決手段】下記式(1)で表される片末端加水分解性基含有直鎖状フルオロオキシアルキレン基含有ポリマーと、両末端加水分解性基含有直鎖状フルオロオキシアルキレン基含有ポリマーとを含有し、両者の合計モル数に対する、後者の含有量が0.1モル%以上10モル%未満であることを特徴とするポリマー組成物。(式中、Rf基は−(CF2)d−(OC2F4)e(OCF2)f−O(CF2)d−であり、Aは末端が−CF2Hである1価のフッ素含有基であり、Qは2価の有機基であり、Zはシロキサン結合を有する2〜8価のオルガノポリシロキサン残基であり、Rは炭素数1〜4のアルキル基等であり、Xは加水分解性基含有である。) (もっと読む)

(もっと読む)

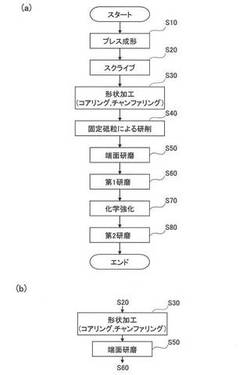

ガラスブランク及び磁気ディスク用ガラス基板の製造方法

【課題】主表面の表面凹凸を抑制した磁気ディスク用ガラス基板を、効率よく製造する方法及び磁気ディスク用ガラス基板を提供する。

【解決手段】一対の主表面を有する磁気ディスク用ガラス基板を製造するとき、溶融ガラスあるいは軟化したガラスを両側から挟むように金型の平面状のプレス成形面でプレスすることにより、ガラスブランクを成形する。この後、前記ガラスブランクを研磨する。ガラスブランクのプレス中、ガラスブランクの一対の主表面周りの温度条件を揃える。

(もっと読む)

透明導電膜の成膜方法

【課題】簡便なプロセスで透明導電膜を成膜することができ、該透明導電膜は、光透過率およびヘイズ率が高く、かつシート抵抗が低いという優れた性能を示す。

【解決手段】本発明の透明導電膜の成膜方法は、透明基板7を510℃以上に加熱するステップと、該透明基板7に対し、成膜原料溶液1の液滴5を噴霧することにより、透明基板7上に透明導電膜を成膜するステップとを含み、該透明導電膜を成膜するステップは、12nm/sec以上の成膜速度で透明導電膜を成膜することを特徴とする。

(もっと読む)

ディスプレイ用ガラス基板及びその製造方法並びにこれを用いたディスプレイ

【課題】薄型化、軽量化が可能で、機械的強度や透明性が高く、しかも短時間で製造可能なディスプレイ用ガラス基板及びその製造方法並びにこれを用いたディスプレイの提供。

【解決手段】SiO2を40〜70重量%、Al2O3を0.1〜20重量%、Na2Oを0〜20重量%、Li2Oを0〜15重量%、ZrO2を0.1〜9重量%含有し、Li2OとNa2Oの合計含有量が3〜20重量%であるガラス材料で形成されたガラス基板の表面に化学強化処理により深さ50μm以上の圧縮応力層を形成する。

(もっと読む)

障壁支持体上に配置されたパネルの吹付け処理

【課題】走行するパネル端部近傍で均一な蒸着方法を提供する。

【解決手段】少なくとも1つの支持体2上に配置された、少なくとも1つのパネル1の表面を処理する方法に関し、ガス、液体または微粉固体材料を吹き付けることにあり、この場合、上記支持体はパネル端部を超えて突き出し、吹付け材料の障壁として作用する。吹付け材料は、パネルに平行で、パネルの全端部の近傍で外側の方向に付勢される。このようにして、エッジ効果は打ち消され、この処理によって、パネル中心における効果と同一効果を端部に沿って生成する。この処理はさらに、例えば、SnO2:FなどのCVD蒸着の形態を取ることもできる。

(もっと読む)

ガラス製品の製造方法

【課題】セリウム系研磨剤を用いてガラスを研磨する工程の後に、ガラスに付着した該セリウム系研磨剤を、熱濃硫酸を用いることなく、且つ洗浄に対する高度の要求を満たすように洗浄する工程を含むガラスの製造方法を提供することを目的とする。

【解決手段】ランタンを含むセリウム系研磨剤でガラスを研磨する研磨工程とその後に洗浄液で該ガラスを洗浄する洗浄工程とを含むガラス製品の製造方法であって、該ランタンを含むセリウム系研磨剤がLaOF結晶を含まないセリウム系研磨剤であり、かつ該洗浄液がアスコルビン酸およびエリソルビン酸の少なくとも一方を含む洗浄液であるガラス製品の製造方法。

(もっと読む)

耐摩耗性超撥水撥油防汚性ガラスとその製造方法ならびにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置

【課題】撥水撥油防汚機能に加え、耐摩耗性や耐候性等の耐久性、水滴離水性、撥油性、防汚性が向上した耐摩耗性超撥水撥油防汚性ガラスとその製造方法ならびにそれらを用いたガラス窓、太陽エネルギー利用装置および光学機器を提供する。

【解決手段】複数の金平糖状の突起11を有するガラス基材14aと、金平糖状の突起11を有するガラス基材14aの表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜15aとを有し、金平糖状の突起11が、略半球状の第1の突起12と、第1の突起12の表面に形成され、前記第1の突起よりも小さな複数の略半球状の第2の突起13で構成されていることを特徴とする耐摩耗性超撥水撥油防汚性ガラス10。

(もっと読む)

ナノ構造体の製造方法およびナノ構造体

【課題】加工対象物のガラス転移温度よりも低い温度雰囲気下にて微細パターン化されたブロック共重合体から成るマスクを介してナノ構造層を形成することができ、微細パターン化技術分野に貢献する。

【解決手段】2種類のポリマー成分から成りガラス転移温度が加工対象物よりも低いブロック共重合体を加工対象物の被ナノ加工面に被覆して被覆層を形成する。この被覆層を、選択的エッチングすることにより微細パターン化されたマスクを形成し、そのマスクを介して加工対象物をエッチングすることによりナノ構造層を形成する。

(もっと読む)

耐摩耗性超撥水撥油防汚性透光性フィルムとその製造方法並びにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置

【課題】撥水撥油防汚機能に加え、耐摩耗性や耐候性等の耐久性、水滴離水性、撥油性、防汚性が向上した耐摩耗性超撥水撥油防汚性透光性フィルムとその製造方法並びにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置を提供する。

【解決手段】透光性を有する材料からなるフィルム表面層14と、少なくとも一部が表面に露出するようにフィルム表面層14に埋め込まれ、球状または略球状の中核となる微粒子の表面に該微粒子よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起13が形成された金平糖状の構造を有する透明な複合微粒子11と、フィルム表面層14から露出した前記複合微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜15aとを有することを特徴とする耐摩耗性超撥水撥油防汚性透光性フィルム10。

(もっと読む)

耐摩耗性超撥水撥油防汚性ガラスとその製造方法並びにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置

【課題】撥水撥油防汚機能に加え、耐摩耗性や耐候性等の耐久性、水滴離水性、撥油性、防汚性が向上した耐摩耗性超撥水撥油防汚性ガラスとその製造方法並びにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置を提供する。

【解決手段】複数の金平糖状の突起11を有するガラス基材14と、突起11を有するガラス基材14の表面の少なくとも一部に結合した撥水撥油防汚性薄膜15aとを有し、金平糖状の突起11が、略半球状の第1の突起12と、第1の突起12の表面に形成され、第1の突起12よりも底面の直径が小さな複数の円錐状またはタケノコ状の第2の突起13で構成されていることを特徴とする耐摩耗性超撥水撥油防汚性ガラス10。

(もっと読む)

強化ガラス板及びカバーガラスの製造方法並びにカバーガラス

【課題】より高強度でかつ軽量である強化ガラス板について、その製造方法を提供すること。

【解決手段】ガラス板を化学強化する化学強化工程と、前記化学強化工程後に、前記ガラス板の表面を、平均粒径が80nm以下のコロイダルシリカを含むスラリーを用いて研磨する強化後研磨工程と、を含む、強化ガラス板の製造方法。

(もっと読む)

磁気ディスク用板状ガラス素材の製造方法、磁気ディスク用ガラス基板の製造方法

【課題】真円度に優れた磁気ディスク用板状ガラス素材、及び磁気ディスク用ガラス基板を効率よく製造方法を提供する。

【解決手段】磁気ディスク用板状ガラス素材Gであって、溶融したガラスLGの塊を落下させる落下工程と、ゴブGGの落下経路の両側から、互いに対向する一対の型121,122の面でゴブGGを挟み込みプレス成形することにより、板状ガラス素材Gを成形するプレス工程と、を有し、一対の型121,122の少なくとも一方は、ゴブGGの落下経路側が凹形状であることを特徴とする磁気ディスク用板状ガラス素材Gの製造方法。

(もっと読む)

カバーガラス及びその製造方法

【課題】圧縮層測定の容易化を図るとともに、短時間の処理でもイオン交換性能を十分に発揮させることによって効率的に製造することができ、機械的強度を向上させることができるカバーガラス及びその製造方法を提供することを目的とする。

【解決手段】主表面に圧縮応力層を有し、ガラス組成として、SiO2:50〜70モル%、Al2O3:3〜20モル%、Na2O:5〜25モル%、Li2O:0モル%より多く、2.5モル%以下、K2O:0〜5.5モル%及びB2O3:0〜3モル%未満が含有されてなるカバーガラス及び(1)ガラス原料を熔融して熔融ガラスを得、(2)得られた熔融ガラスを、ダウンドロー法により板状に成形してガラス基板を得、(3)得られたガラス基板表面に圧縮応力層を形成する工程を含むカバーガラスの製造方法。

(もっと読む)

磁気ディスク用ガラス基板の製造方法

【課題】磁気ディスク用ガラス基板の製造方法において、研磨剤の化学的研磨作用に大きく依存せずに、ガラス表面に対する高い研磨レートを確保すること。

【解決手段】ガラス基板の主表面に対して遊離砥粒を含む研磨液を供給しつつ研磨パッドを摺接させて研磨する工程を備える。研磨パッドの表面には、ガラス基板の主表面と摺接する摺接部と、摺接部間に形成される溝とを設ける。そして、研磨パッドの表面の1平方メートル当たりに形成されている摺接部のエッジの長さの合計を200m以上とし、かつ、研磨パッドの表面の全領域に対する摺接部の領域の面積比率である充填率を80%以上とする。

(もっと読む)

磁気情報記録媒体用ガラス基板の製造方法

【課題】研削工程及び/又は研磨工程における加工レートを向上させると共に、基板表面に残存する加工ダメージ層を低負荷で効果的に除去することが可能となり、表面の研磨加工によるダメージ発生を抑制し、耐衝撃性に優れた、強度信頼性の高い磁気情報記録媒体用ガラス基板の製造方法を提供することを目的とすることを目的とする。

【解決手段】磁気情報記録媒体用ガラス基板の製造方法において、ガラス基板表面に引張応力層を形成させる引張応力層形成工程を含み、前記引張応力層形成工程は精密研磨工程の前に備えることを特徴とする磁気情報記録媒体用ガラス基板の製造方法。前記引張応力層形成工程は、ガラス基板に含まれるアルカリ金属イオンの交換を行うイオン交換処理法を含み、前記イオン交換処理法はガラス基板に含まれるアルカリ金属イオンのイオン半径よりもイオン半径が小さいイオンを含有する処理液に前記ガラス基板を浸漬させ、ガラス基板表面に引張応力層を形成させることが好適である。

(もっと読む)

電子機器用カバーガラスの製造方法、電子機器用カバーガラス、及び電子機器に用いられるカバーガラス用ガラス基板、並びにタッチセンサモジュールの製造方法

【課題】化学強化されたカバーガラス用ガラス基板の表面に直接印刷を施すことが可能で、しかも印刷時のガラス基板の傷発生を防止することが可能な電子機器用カバーガラスの製造方法を提供する。

【解決手段】電子機器に用いられるカバーガラスの製造方法であって、カバーガラス用ガラス基板1の表面に印刷を施す印刷工程を含み、カバーガラス用ガラス基板1の全面に保護膜2を形成する工程と、前記印刷工程の前に、少なくとも印刷を施す領域に相当する前記保護膜2の表面を印刷が可能となるように改質処理する工程とを有する。前記印刷工程では、改質処理された領域のうち前記印刷を施す領域に印刷を施す。

(もっと読む)

シートガラスの製造方法および洗浄ブラシ体

【課題】シートガラスの表面の洗浄度を向上することができる洗浄ブラシ体およびシートガラスの製造方法を提供する。

【解決手段】シートガラスの搬送中に、一方向に並んだ複数の洗浄ブラシを回転させることにより、前記シートガラスを洗浄する。前記洗浄ブラシのそれぞれは、放射状に延びる複数の羽根ブラシ部を備える。前記複数の洗浄ブラシのそれぞれの前記羽根ブラシ部のそれぞれは、接触しないように、同期して回転する。前記羽根ブラシ部の少なくとも1つの回転方向前方のエッジには、ガラス面に対して摺動して洗浄する前方摺動体要素が前記エッジに沿って連続して延在するように形成される。さらに、前記羽根ブラシ部の少なくとも1つの回転方向後方のエッジから、前記洗浄ブラシ体の放射方向内側に傾斜した方向に連続して延在するように後方摺動体要素が形成される。これにより、前記洗浄ブラシ体の回転中、前記シートガラスの表面上に洗浄液の流れが形成される。

(もっと読む)

磁気記録媒体用ガラス基板の製造方法

【課題】研磨パッドの硬度を調整することなく、1次研磨工程でガラス基板の端部形状を隆起状態に仕上げること。

【解決手段】ガラス基板の表面を粗研磨する1次研磨工程と、ガラス基板の表面を精密研磨する2次研磨工程とを含み、1次研磨工程では、ガラス基板を外周端部が中央部よりも隆起した状態に仕上げ、2次研磨工程では、ガラス基板の前記隆起状態をなくすように研磨する磁気記録媒体用ガラス基板の製造方法であって、1次研磨工程では、研磨中にガラス基板の外周端部を研磨パッド24と一時的に非接触状態とすることにより、ガラス基板の前記隆起状態を形成する。

(もっと読む)

磁気情報記録媒体用ガラス基板の製造方法

【課題】研削工程、及び研磨工程における加工レートを向上させることで処理時間を短縮を可能としながら、平滑性やうねりの発生を抑制し、磁気記録媒体用のガラス基板として必要な特性を確保することのできる磁気情報記録媒体用ガラス基板の製造方法を提供することを目的とする。

【解決手段】ガラスに組成揺らぎを持たせることが可能であるガラス組成において、組成揺らぎを促進させる熱処理温度でガラス基板の熱処理を行う工程、及び前記熱処理により分離したSiO2濃度の薄い相の少なくとも一部を除去することで表面の加工性を向上させる工程を含み、前記ガラス基板のガラス転移温度をTg(℃)としたとき、前記熱処理温度がTg〜Tg+100(℃)の範囲であることを特徴とする磁気情報記録媒体用ガラス基板の製造方法。

(もっと読む)

カバーガラス板の製造方法

【課題】カバーガラス板の外形枠加工やカバーガラス板表面の後加工を行わずに、任意の外枠形状及び表面形状を有するカバーガラス板を容易に製造することを可能とする、カバーガラス板の製造方法を提供する。

【解決手段】滴下工程(A)では、下金型1の平面部1aに一定量の溶融ガラス3を滴下する。プレス工程(C)では、平面部1a上の溶融ガラス3を上金型2でプレスすることにより、溶融ガラス3を上金型2の成形用の凹部2aに充填し、更に凹部2aから上金型2と下金型1との間にはみ出させて、そのはみ出し部分7bを有する予備成形体7を形成する。加工工程(D)〜(G)では、平面研削又は平面研磨によりはみ出し部分7bを予備成形体7からすべて取り除く。

(もっと読む)

121 - 140 / 1,006

[ Back to top ]