Fターム[4G062QQ20]の内容

Fターム[4G062QQ20]に分類される特許

61 - 80 / 140

結晶化ガラス、それを用いた光触媒部材及びそれを用いた光学部材

【課題】酸化亜鉛の結晶が析出した結晶化ガラスでありながら十分に優れた可視光透過性を有する結晶化ガラスを提供すること。

【解決手段】ZnOを30〜50モル%;B2O3を9〜35モル%;Al2O3を5〜15モル%;SiO2を5〜27%;Li2O、Na2O、K2O、Rb2O及びCs2Oからなる群から選択される少なくとも1種のアルカリ金属の酸化物を5〜12モル%;並びに、MgO、CaO、SrO及びBaOからなる群から選択される少なくとも1種のアルカリ土類金属の酸化物を4〜12モル%含有し、前記各金属酸化物の総量に対する前記B2O3と前記SiO2との合計量が30モル%以上であり、且つ、ZnOの結晶が析出していることを特徴とする結晶化ガラス。

(もっと読む)

結晶化ガラスの製造方法

【課題】、酸化物ガラス中の広い領域に結晶を析出させることができ、酸化物ガラスの表面近傍や内部等の所望の領域に選択的に結晶を析出させることを可能とする結晶化ガラスの製造方法を提供すること。

【解決手段】鉄、ニッケル、コバルト、マンガン、バナジウム及び銅からなる群から選択される少なくとも1種の赤外線吸収元素を含む酸化物ガラスを含有する結晶化ガラス用材料に赤外線を照射して、前記結晶化ガラス用材料中の少なくとも一部の前記赤外線吸収元素を結晶化温度以上に加熱することにより、前記結晶化ガラス用材料中に金属酸化物の結晶を部分的に析出せしめて結晶化ガラスを得ることを特徴とする結晶化ガラスの製造方法。

(もっと読む)

ガラスセラミックス及びその製造方法

【課題】表面が耐久性に優れ且つアナターゼ型、ルチル型及びブルッカイト型からなる群の1種以上の酸化チタン結晶を表面に有しているガラスセラミックスの製造方法、及びこの製造方法で製造されるガラスセラミックスを含む光触媒機能性成形体及び親水性成形体を提供する。

【解決手段】ガラスセラミックスは、酸化物換算組成のガラスセラミックス全物質量に対して、モル%でTiO2成分を15.0%以上88.9%以下、及びP2O5成分を11.0%以上84.9%以下含有し、B2O3成分、Al2O3成分、Ga2O3成分、及びIn2O3成分からなる群より選択される1種以上の成分を0.1%以上50.0%以下含有するものである。

(もっと読む)

ガラスセラミックス及びその製造方法

【課題】表面が耐久性に優れ且つアナターゼ型、ルチル型及びブルッカイト型からなる群の1種以上の酸化チタン結晶を表面に有しているガラスセラミックスの製造方法、及びこの製造方法で製造されるガラスセラミックスを含む光触媒機能性成形体及び親水性成形体を提供する。

【解決手段】ガラスセラミックスは、酸化物換算組成のガラスセラミックス全物質量に対して、モル%でTiO2成分を15.0%以上88.9%以下、及びP2O5成分を11.0%以上84.9%以下含有し、Rn2O成分及びRO成分からなる群より選択される1種以上の成分を0.1%以上60.0%以下含有するものである(式中、RnはLi、Na、K、Rb、Csからなる群より選択される1種以上とし、RはMg、Ca、Sr、Ba、Znからなる群より選択される1種以上とする)。

(もっと読む)

ガラスセラミックス及びその製造方法

【課題】表面が耐久性に優れ且つアナターゼ型、ルチル型及びブルッカイト型からなる群の1種以上の酸化チタンを表面に有しているガラスセラミックスの製造方法、及びこの製造方法で製造されるガラスセラミックスを含む光触媒機能性成形体及び親水性成形体を提供する。

【解決手段】ガラスセラミックスは、酸化物換算組成のガラスセラミックス全物質量に対して、モル%でTiO2成分を15.0%以上88.9%以下、及びP2O5成分を11.0%以上84.9%以下含有し、ZrO2成分及びSnO成分からなる群より選択される1種以上の成分を0.1%以上20.0%以下含有するものである。

(もっと読む)

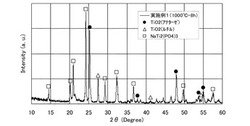

結晶化ガラスおよびそれを用いた光触媒部材

【課題】環境負荷の高いビスマス等の重金属元素を含有せず、かつ可視域の吸収を大幅に改善した、酸化チタン結晶を含有する結晶化ガラス、及び当該結晶化ガラスを用いた光触媒部材を提供する。

【解決手段】モル百分率表示で、TiO2 5〜20%、B2O3 35〜60%、Al2O3 10〜30%、RO 8〜15%(ただし、ROはMgO、CaO、SrO、BaOから選択される少なくとも1種)、ZnO 5〜25%の組成を含有し、かつ酸化チタン結晶が析出していることを特徴とする結晶化ガラス。

(もっと読む)

ガラス組成物、結晶化ガラス組成物及びそれらの製造方法

【課題】電子材料や光学材料として有用なバルク状のガラス組成物を提供する。

【解決手段】下記の配合条件1又は2を満たす、成分(A)〜(C)を含有する混合物を、1300〜1800℃で溶解する工程を含む、ガラス組成物の製造方法。

・配合条件1

(A)In元素を含む化合物:混合物全体に占める量が、酸化物換算で70.0重量%以上90.0重量%以下

(B)Si、Ge、B、P、As及びTeから選択される金属元素を含む、1又は2以上の化合物:混合物全体に占める量が、酸化物換算で1.0重量%以上25.0重量%以下

(C)Zn、Ga及びTiから選択される金属元素を含む、1又は2以上の化合物:混合物全体に占める量が、酸化物換算で30.0重量%以下

・配合条件2

(A)In元素を含む化合物:混合物全体に占める量が、酸化物換算で25.0重量%以上70.0重量%未満

(B)Si、Ge、B、P、As及びTeから選択される金属元素を含む、1又は2以上の化合物:混合物全体に占める量が、酸化物換算で20.0重量%以下

(C)Zn、Ga及びTiから選択される金属元素を含む、1又は2以上の化合物:混合物全体に占める量が、酸化物換算で25.0重量%以上70.0重量%以下

(もっと読む)

磁器粉粒体を含む発泡ガラス材およびこれを用いた水処理方法、底質改善方法および土壌改善材

【課題】嵩比重が1.2〜1.8程度の排水処理に利用可能なマグネシウム系発泡ガラス材の提供。

【解決手段】粒径5μm〜100μmのガラス粉粒体と、マグネシウム成分を含む粉粒体と、粒径0.5mm〜5.0mmの磁器粉粒体と、発泡剤とを混合装置8により混合して得られた混合物9を、焼成炉11により600℃〜1000℃に加熱して溶融、発泡、焼成し、この焼成物12をジェット噴水装置11により急冷する。これにより得られる粒状発泡ガラス材15は、表面および空隙内壁面にマグネシウム成分を含む粉粒体が露出しており、被処理水へ添加すれば、被処理水に含まれるリンを吸着させて水処理することができる。

(もっと読む)

光起電力電池用導体に用いるガラス組成物

本発明は、ケイ素半導体デバイスおよび光起電力電池用導電性ペーストに有用なガラス組成物に関する。厚膜導体組成物は、1以上の電気機能性粉末と、有機媒体に分散された1以上のガラスフリットとを含む。厚膜組成物はまた1以上の添加剤を有していてもよい。例示の添加剤としては、金属、金属酸化物または焼成中、これらの金属酸化物を生成することのできる任意の化合物を挙げることができる。 (もっと読む)

顔料における使用のためのガラス−セラミックフレーク

本発明は、結晶相を含むガラス組成物、及びそれから製造されるガラスフレークに関する。これらのガラスフレークは、効果顔料におけるベースとなる基材として使用できる。ガラスフレークはさらに、塗料、コーティング、印刷用インク、プラスチック及び化粧品配合物において使用できる。ガラスフレークはガラス−セラミックに転換され、質量%による以下の組成範囲I又はIIのうちの1つで存在する:I:40〜50 SiO2、10〜20 B2O3、10〜20 Na2O、15〜30 TiO2;II:10〜60 SiO2、5〜30 B2O3、5〜40 TiO2、2〜20 Nb2O5、2〜20 Fe2O3、5〜40 Na2O+K2O+CaO+SrO+BaO。 (もっと読む)

光起電力電池用導体に用いるガラス組成物

本発明は、ケイ素半導体デバイスおよび光起電力電池用導電性ペーストに有用なガラス組成物に関する。厚膜導体組成物は、1つ以上の電気機能性粉末と、有機媒体に分散された1つ以上のガラスフリットとを含む。厚膜組成物はまた1つ以上の添加剤を有していてもよい。例示の添加剤としては、金属、金属酸化物または焼成中、これらの金属酸化物を生成することのできる任意の化合物を挙げることができる。 (もっと読む)

ガラスからチタン酸バリウム析出による誘電体または圧電体作製法

【課題】従来のチタン酸バリウムは、原料粉末を焼結法によって作製しているため、1000度以上の高温を必要として、割れ等の原因により大きな緻密体や精密な形状の作製が困難であった。また、焼結に必要とする分散材などの影響も大きく、性能が分散材に依存するといえる。

【解決手段】ホウ酸(15−40mol%)、酸化チタン(25−40mol%)、酸化バリウム(25−40mol%)、酸化カリウム(0−20mol%)の組成のガラスを作製し、結晶化温度で熱処理することにより、チタン酸バリウムを析出させることができる。酸化チタンと酸化バリウムが等しいモル数のところに、酸化カリウムを酸化チタンと置換することで様々な特性を有するチタン酸バリウムを作製できる。また、ガラス中に様々な化合物を導入することができ、光学を含む幅広い工学分野へのデバイスとして利用できる。

(もっと読む)

リチウムイオン伝導性ガラスセラミックス体の製造方法

【課題】固体電解質用途として工業的な生産効率の要求に対応でき、且つ電極との接触界面を形成できる表面性状を有するリチウムイオン伝導性ガラスセラミックス体の製造方法を提供すること。

【解決手段】リチウムイオン伝導性ガラスセラミックス体の製造方法は、研磨液を供給しつつ、研磨パッド11,13又は定盤21,23と、研磨対象素材であるリチウムイオン伝導性ガラスセラミックス体(以下、「素材体」という)Mとを相対移動することで、素材体Mを研磨加工する研磨加工工程を有する。研磨液には、新モース硬度が10〜15の研磨材を添加し、且つ、添加剤及び分散剤の含有量を、研磨材、添加剤及び分散剤の含有量和に対して1.0質量%以下とする。

(もっと読む)

ガラス、結晶化ガラス、結晶化ガラスの製造方法及び光学部材

【課題】光学非線形性の高いフレスノイト型の結晶を選択的に結晶化でき、しかも十分に高い光学非線形性を発揮できる結晶化ガラスを効率よく製造でき、かつ、ファイバ形状に線引き可能なガラス、そのガラスを用いて得られるフレスノイト型の結晶が析出した結晶化ガラス及びその結晶化ガラスの製造方法、並びに、光学部材を提供する。

【解決手段】光導波用の光学部材を形成するためのガラスであって、アルカリ土類金属の酸化物を20〜35モル%、チタン酸化物を10〜15モル%、ゲルマニウム酸化物を10〜40モル%、ケイ素酸化物を10〜60モル%の割合で含有し、結晶化温度とガラス転移温度との差が100℃以上であるガラス、およびそれらのガラスを熱処理して得られる結晶化ガラス。

(もっと読む)

ガラスセラミックス

【課題】耐久性の問題がなく、比較的容易な方法で所望の形状に成形でき、更に光触媒活性が高いガラスセラミックスを提供する。

【解決手段】光触媒としての活性を持ちえる結晶相として、TiO2、Ca2Ti5O12、Ca2Ti2O6、CaTiSiO5又は、これらの固溶体、から選ばれる少なくとも1種を含み、SiO2成分を含むガラス相を有し、酸化物基準のモル%で、TiO2成分を5〜60%、SiO2成分を15〜80%含有するガラスセラミックスである。

(もっと読む)

ガラス・セラミックの製造方法及びそのガラス・セラミックの使用

【課題】結晶の大きさおよび結晶相の比率と相組成が予め決定可能及び調整可能なコンデンサ又は高周波フィルタにおける使用に適したガラス・セラミックの製造方法を提供する。

【解決手段】最大直径20〜100nmの強誘電性微結晶が得られガラス・セラミック中の強誘電性微結晶の比率が少なくとも50容積%、ガラス・セラミック中の非強誘電性微結晶の比率が10容積%未満、ガラス・セラミック内に有るポアが0.01容積%未満であり、且つe’・V2maxの値が少なくとも20(MV/cm)2であるガラス・セラミック(ここで、e’は1kHzにおけるガラス・セラミックの比誘電率、Vmaxは絶縁破壊電圧/ガラス・セラミック厚さである)であり、出発ガラスを生成する工程と、該出発ガラスをセラミック化中少なくとも10K/minの加熱又は冷却速度でセラミック化してガラス・セラミックを生ずる工程を含んで成る方法。

(もっと読む)

リチウムイオン伝導性固体電解質およびその製造方法

【課題】従来のリチウムイオン伝導性ガラスセラミックスが有する、熱的安定性が低いという問題を解決し、リチウムイオン伝導性が高く、原ガラスの熱的安定性が高く、かつ容易に成形可能なリチウムイオン伝導性ガラスセラミックスを提供すること。

【解決手段】ガラスセラミックス中(原ガラス中)の特定の成分の量を特定の範囲に限定することであり、具体的には酸化物基準の質量%で、ZrO2成分を0.5%〜2.5%の範囲で含有させる。

(もっと読む)

CaO−Al2O3−ZrO2またはSrO−Al2O3−ZrO2を含むガラス物品の製造方法ならびにその製法により製造したガラス物品

【課題】大きくて、複雑な形状の物品が成形可能であるガラス物品の製造方法、およびその方法により得られた物品の提供。

【解決手段】粒子、ビーズ、ミクロスフェアまたは繊維の形態のガラスを準備する工程であって、そのガラスが、CaO−Al2O3−ZrO2またはSrO−Al2O3−ZrO2と、ガラスの重量に基づいて、SiO2を0〜20重量%未満、B2O3を0〜20重量%未満、およびP2O5を0〜40量%未満、とを含み、前記ガラスは、ガラス転移温度Tgと、結晶化開始温度Txとを有しており、そのガラス転移温度Tgと、結晶化開始温度Txとの差が少なくとも25Kである工程、Tg以上の温度で、前記粒子、ビーズ、ミクロスフェアまたは繊維が融合して、融合した形成体を成形するように前記ガラスを加熱する工程、および前記融合した形成体を冷却して物品を成形する工程を含む、物品の製造方法。

(もっと読む)

固体電解質の製造方法及びリチウム電池の製造方法

【課題】より出力が大きく安全性の高いリチウム固体電池を作製できる、固体電解質の製造方法及びリチウム電池の製造方法を提供する。

【解決手段】この固体電解質の製造方法は、リチウムイオン伝導性の結晶を有する固体電解質の製造方法であって、熱処理後にリチウムイオン伝導性を呈する酸化物ガラス粉末、熱処理後にリチウムイオン伝導性を有する無機粉末、又はその両方(以下、これらを「リチウムイオン伝導性粉末」という)を含む固体電解質グリーンシートを作製するグリーンシート作製工程と、前記固体電解質グリーンシートを焼成する焼成工程を有し、前記焼成工程は昇温工程を含み、前記昇温工程は0.05℃/sec以上の勾配で1min以上昇温する急昇温工程を有する。

(もっと読む)

半導体用ホウ素ドープ材の製造方法

【課題】材質が均一であり、揮発するホウ素の量が使用毎に安定しており、かつ安価な半導体用ホウ素ドープ材を提供する。

【解決手段】ホウ素含有結晶性ガラス粉末を含む原料粉末をスラリー化する工程、得られたスラリーを成形してグリーンシートを得る工程、およびグリーンシートを焼結する工程を含む半導体用ホウ素ドープ材の製造方法。

(もっと読む)

61 - 80 / 140

[ Back to top ]