Fターム[4G075FB04]の内容

物理的、化学的プロセス及び装置 (50,066) | 装置7(材料、材質) (3,697) | 無機物 (2,706) | セラミックス、煉瓦 (621)

Fターム[4G075FB04]に分類される特許

341 - 360 / 621

球状粒子製造方法、球状粒子および球状粒子製造装置

【課題】球状の微粒子を製造すること。

【解決手段】少なくとも一対の電極(3,4)および前記電極(3,4)間に配置された

絶縁部材(8)により形成された空間(9)に、粉体(F)を収容して、前記電極(3,

4)間に前記粉体(F)を往復動させる電圧を印加することにより、粉体(F)から球状

の粒子を形成することを特徴とする球状粒子製造方法。

(もっと読む)

反応装置および反応装置の製造方法

【課題】 導入管および排出管と反応器との接合信頼性が保持された反応装置を提供する。

【解決手段】 反応装置12は、反応器9と、該反応器9を収容する収容容器1と、該収容容器1の外部から反応器9の内部に反応前の流体を導入する少なくとも1つの導入管5aと、反応器9の内部から収容容器1の外部に反応後の流体を排出する少なくとも1つの排出管5bとを備える。収容容器1は、導入管5aおよび排出管5bを1つずつ対応させて挿通する複数の挿通孔7を備え、導入管5aおよび排出管5bは、第1の接合部材6aによって反応器9にそれぞれ接合されるとともに、第2の接合部材6bによって挿通孔7にそれぞれ接合される。第1の接合部材6aは、第2の接合部材6bよりも融点が高い。

(もっと読む)

流路基板および流路基板を備えた流路デバイス

【課題】 流体内の気泡を容易に除去できる流路基板を提供する。

【解決手段】 基板の内部に流体が流れる流路が設けられた流路基板であって、流路は、流体が単一の経路で流れる第1の流路部分と、該第1の流路部分に隣接して設けられ、該第1の流路部分に2箇所で接続された第2の流路部分とを備え、第1の流路部分および第2の流路部分は、第1の流路部分の流体が流れる方向における2箇所の接続面の間の該流体の圧力差が、第2の流路部分における該2箇所の接続面の間の該流体の圧力差よりも大きくなるように構成され、第1の流路部分の流体が流れる方向に垂直な断面の面積は、第1の流路部分および第2の流路部分が接続された2箇所の接続面の一方の面積よりも大きく、他方の面積よりも小さい。

(もっと読む)

換気ガス浄化装置およびその浄化方法

【課題】吸着部の再生を実現し、煩雑な運転管理をせずに換気ガスを確実に浄化する。

【解決手段】酸素の共存する換気ガス(X)が導入され、放電処理により当該換気ガス中に含むNOxの構成成分であるNOを酸化してNO2を生成する放電部11と、この生成されたNO2を吸着除去し、浄化された浄化ガスを排出する吸着部12と、放電部及び吸着部に跨って設けたバイパス管路15上に設けられ、酸素を含まない還元ガスを生成する還元ガス供給装置16と、ガス排出路と還元ガス流路との選択によって換気ガス(X)と還元ガス(Y)とを交互に放電部11に導入し、還元ガス(Y)の導入時に放電部による放電処理により吸着部に吸着されている有害物質を、無害なガスに還元分解させつつ還元ガス供給装置16に通して循環させて吸着部12を再生する切替え制御手段17a,17b,18a,18b、21,22とを設けた換気ガス浄化装置である。

(もっと読む)

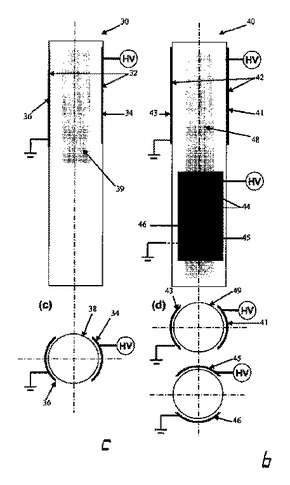

細線状大気圧放電プラズマの生成方法および生成装置

【課題】細長い管の内部を処理することが可能な細線状大気圧放電プラズマの生成方法および生成装置の提供。

【解決手段】内部電極1として直径1mmの銅線を用い、内部電極1を外形1.9mm、内径1.3mmの石英管4の中に挿入し、隙間を充填材としてセラミックボンド5で埋め、空気を排除した構造とする。円筒管としての石英管4の外側にアルミ箔を幅2mmのテープ状に切ったものを5mmの間隔で螺旋状に巻きつけて外部電極2とする。内部電極1と外部電極2との間に交流電圧3を印加し、誘電体バリア放電を発生させる。

(もっと読む)

燃費向上装置

【課題】 燃料や燃焼用空気の活性化を図ることのできる燃費向上装置を提供する。

【解決手段】 燃料や燃焼用空気である処理物質Sを電離作用によって活性化させ、燃費の向上を図るための装置であって、蓋部12を有するケース11の中心部に、下端を閉塞し、少なくとも下部に通口14を有する筒壁13を貫通させて通路部15を形成し、蓋部に処理物質Sの入口16を設け、通路部の上端開口部を処理物質Sの出口17とした容器体10と、容器体に、筒壁を囲むようにして内装され、網目状で略筒形状の網体21と、網体に収納され、少なくとも、タングステンを主成分とし、残部に1〜5重量パーセントの酸化トリウムを含有する材料を焼結して形成したところの外径1〜6mmで且つ所望長さに切断したα線放射棒状体31とセラミックス32とを混在させた活性材30と、で構成する。

(もっと読む)

誘電体バリア放電を利用したプラズマ表面処理

大気圧又は低真空条件で作動する誘電体バリア放電トーチを使用した粉末のインフライト表面処理の方法をここで説明する。前記方法は、減少した粉末凝集特性を示す粉末粒子を生成する誘電体バリア放電トーチへと粉末材料を供給する段階と、粒子の表面特性をインフライト修飾する段階と、被覆された粉末粒子を回収する段階と、を含む。大気圧又は低真空条件で作動する誘電体バリア放電トーチを備えるマイクロ粒子及びナノ粒子の表面処理のための装置もここで説明する。  (もっと読む)

(もっと読む)

プラズマ処理装置用電極部材およびその製造方法

【課題】プラズマの熱に曝された場合でも、熱応力により破壊することのないプラズマ処理装置用電極部材の製造方法を提供する。

【解決手段】プラズマ発生用ガスを処理室に供給するためのガス供給口を有するプラズマ発生用電極の上記ガス供給口の前面に装着されるプラズマ処理装置用電極部材の製造方法であって、焼成によりアルミナセラミックスの多孔質体を形成した後、研削および研磨により成型を行い、その後、1000℃〜1600℃の範囲内の温度でもって再焼成する方法である。

(もっと読む)

有機物処理装置

【課題】触媒を使用することなくプラズマだけで有機物の処理を行うことができ、また、処理対象ガスを中心金属電極において直接反応させないようにする。

【解決手段】処理対象ガスを流通可能とした筒状誘電体の外周壁に金属外部電極を付設し、中心金属電極を筒状誘電体内に挿入し、筒状誘電体外周部の金属外部電極間に高周波を印加し、筒状誘電体内壁と中心金属電極間に非平衡プラズマを誘発して処理対象ガスをプラズマと接触することにより、当該処理対象ガスをプラズマ励起で分解するチューブ型プラズマユニット反応器において、中心金属電極の表面にガラスコーティング処理を施す。上記筒状誘電体外周壁の温度上昇を防止すべく金属外部電極を冷風ファンもしくは水冷により冷却する冷却手段を備える。更に、上記チューブ型プラズマユニット反応器の稼働前にプラズマ励起を発生可能となるようにする。

(もっと読む)

光補助および/または熱補助された印刷によるマイクロ流体ポリマーデバイスの製造

エラストマー材料で製造されるスタンプが、支持体上に置かれる光硬化性および/または熱硬化性の液体を印刷するために用いられる工程を含む、マイクロ流体デバイスの製作方法。 (もっと読む)

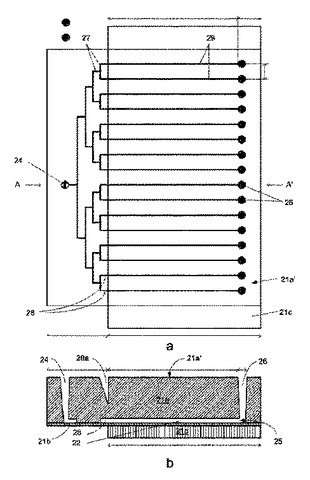

結晶化を促進するデバイス及び方法

本発明は、タンパク質のような標的分子の結晶化を促進するマイクロ流体デバイスに関する。このデバイスは、上面及び反対側の底面を有し、かつ少なくとも一つの液体流路を有する固体構造を備える。液体流路は、標的分子溶液流入口(24)と、そして少なくとも2つの沈殿剤流入口(26)と、を含む。標的分子溶液流入口は、これらの沈殿剤流入口の各沈殿剤流入口と液体流路を介して液体連通する。液体流路は、標的分子溶液流入口に隣接する分岐流路セクション(27)と、該当する沈殿剤流入口に隣接する結晶化流路セクション(29)と、そして分岐流路セクション(27)と結晶化流路セクション群(29)の各結晶化流路セクションとの間に配置される流動遮断流路セクション(28)と、を含む。液体流路は、分岐流路セクション(27)において1〜X個に分岐し、Xは結晶化流路セクションの数であり、そして流動遮断流路セクション(28)は、該当する前記分岐流路セクションと結晶化流路セクションとの間の液体連通を遮断する機能を有する流動遮断機構(28a)を含む。  (もっと読む)

(もっと読む)

熱分解処理装置

【課題】外部から加わる熱を投入された有機物処理材料に効率よく伝達でき、また、熱分解ガスや残渣の排出部分における目詰まりが生じ難く、連続処理が可能な熱分解処理装置を提供する。

【解決手段】良熱伝導材による内筒12、この内筒12の外周を、加熱空間16を介して覆う外筒13から成る熱分解炉11を有する。この内筒12内には多数のセラミックボール19が設けられ、内筒12の一端側から投入された有機物処理材料を加熱空間16の熱により加熱し熱分解して熱分解ガスと残渣とを生成する。また、内筒12の他端部を覆う生成物排出部材31にはスリット32が複数形成され、これらスリット32を通して内筒12内で生成された熱分解ガス及び熱分解残渣を排出部筐体33内に排出する。さらに、この筐体33内から熱分解ガス排出装置35により熱分解ガスを外部に排出させ、残渣排出装置36により熱分解残渣を外部に排出させる。

(もっと読む)

プラズマ処理装置およびプラズマ処理方法

【課題】導波管の長さを適正化して均一なプラズマを生成するプラズマ処理装置およびプラズマ処理装置の提供。

【解決手段】マイクロ波が、複数の導波管30、複数のスロット31、複数の誘電体33の順に伝播して処理室に供給され、ガスをプラズマ化させて基板を処理するプラズマ処理装置であって、導波管30内の端面C近傍にはアルミナ50、それ以外にはテフロン35(登録商標)が充填される。管内波長λgは、アルミナ50の方がテフロン35より短くなるので、マイクロ波が導波管30を伝播するとき、テフロン35のみが充填されている場合と比べ導波管30の端面Cから最短スロット中央までの間の物理的な特性上の長さをλg/4に保ちながら、その間の機械的な長さを短縮でき、導波管30端部のデッドスペースDをなくし、誘電体33を等間隔に配置させる。

(もっと読む)

マイクロ流路デバイス

【課題】簡便な手法でマイクロ流路の断面積を制御することができるマイクロ流路デバイスを提供すること。

【解決手段】マイクロ流路の内壁の少なくとも一部に刺激応答性ゲルを化学結合により結合したマイクロ流路、又は、刺激応答性ゲルよりなるマイクロ流路を有し、マイクロ流路の断面積を前記刺激応答性ゲルへの刺激により調節することを特徴とするマイクロ流路デバイス。また、前記刺激応答性ゲルの刺激種が、光、電気、任意の化学種、温度変化よりなる群から選ばれるものであることが好ましい。

(もっと読む)

排気ガス処理方法及び処理装置

【課題】自動車等の排気ガス中に含まれるNOXをプラズマリアクタにより効率よく吸着しかつNOxをN2に還元する排気ガスの処理方法及び処理装置を提供する。

【解決手段】吸着塔内部に吸着剤を備え、排気ガス中のNOxを含む被処理成分を前記塔内に流入し、該吸着剤に吸着させる工程、酸素濃度10vol%以下で純度90vol%以上の窒素ガスを前記塔内部の前記吸着剤に供給する工程、前記工程中において、前記排ガスの有する熱を前記吸着剤に伝熱する工程、前記伝熱により、前記被処理成分の脱着処理及び吸着剤再生を行う工程、前記工程において脱着された被処理成分を、下流に接続又は一体化して配置されたプラズマリアクタ内に導く工程、脱着された被処理成分に前記窒素ガスのプラズマを印加する工程、を備えて、NOxをN2に還元することを特徴とする。

(もっと読む)

反応装置、その反応装置を用いた発電装置、及び、電子機器

【課題】反応容器内の気圧をセンシングすることのできる反応装置、その反応装置を用いた発電装置、及び、電子機器を提供する。

【解決手段】複合型マイクロ反応装置100は、断熱真空容器(反応容器)150と、断熱真空容器150内に収容され、異なる温度で反応物の反応を起こす改質器及び一酸化炭素除去器と、断熱真空容器150内の真空度(気圧)を測定するマイクロ真空センサ(気圧センサ)1とを備える。

(もっと読む)

水素製造用マイクロリアクターおよびその製造方法

【課題】高耐熱性を有し、比較的厚い絶縁性皮膜を容易に形成でき、焼成時あるいは使用時にクラックの発生が無く、絶縁信頼性が高く、真空あるいは減圧プロセスの必要性が無いために連続生産可能でかつ容易な生産方法で安価な絶縁特性を有する水素製造用マイクロリアクターおよびその製造方法を提供することである。

【解決手段】金属基板の一方あるいは両面に燃料ガスの流路となる凹条溝を形成し、該金属基板の一部あるいは全面に、少なくともアルコキシシラン化合物、縮合触媒、溶媒、水、または/或いは添加剤を含有するゾル溶液を塗布し、その後、乾燥し、その後、焼成することにより、前記金属基板上にシリカ性絶縁層を形成することを特徴とする水素製造用マイクロリアクターの製造方法において、

シリコンアルコキシド化合物を化学式RnSi(OR’)4−n(n=0から3、RおよびR’:任意のアルキル、アリール基)とする。

(もっと読む)

気体浄化装置

【課題】小型で、高流速で被処理対象成分を含む気体を浄化することが可能であり、浄化処理に伴うオゾンの排出量を抑えることが可能な気体浄化装置を提供する。

【解決手段】気体浄化装置100は、第一の導電体電極1と、第一の導電体電極1に対向する第二の導電体電極2と、第一の導電体電極1と第二の導電体電極2の間に配置され、気体中に含まれる被処理対象成分を吸着する多孔質の吸着材3とを備え、吸着材3は、第一の導電体電極1と第二の導電体電極2の間を満たしている。

(もっと読む)

ガス分離管収容構造体

【課題】分離能に優れているとともに、コンパクトに設計可能であり、限られた狭小空間であっても配設することができるガス分離管収容構造体を提供する。

【解決手段】有底筒状の基材、及び基材の少なくとも一の表面上に形成された選択透過膜を有する、一の開口部1を持った有底筒状のガス分離管2と、ガス分離管2をその内部に収容する容器3と、ガス分離管2の開口部1に配設され、ガス分離管2の内部と外部を気密的に隔離した状態でガス分離管2と容器3を接合する接合部材4と、を備え、接合部材の外径D1に比して、容器3の少なくともガス分離管2を収容する部分の内径D2の方が小さいガス分離管収容構造体10である。

(もっと読む)

電気化学反応装置

【課題】流入した流体に固体電解質を伝導したイオンを作用させて酸化還元反応を行い、効率的にかつ制御性よく進行させることができるようにする。

【解決手段】本発明の電気化学反応装置20においては、反応部Rのカソード側では、固体電解質11の基板上の混合電極12に電極端子13−1乃至13−nが設けられる一方、反応部Rのアノード側では、固体電解質11の基板上の混合電極14に電極端子22が設けられる。反応部Rの電極端子13−1乃至13−nと電極端子22の間に直流電源23により数V程度の直流電圧が印加され、反応部Rの上部には固体電解質11に対向してバリア材(誘電体)からなる対向壁24が配置され、内挿電極25が内挿される。カソード側の電極端子13−1乃至13−nと内挿電極25の電極間には放電用電源26により交流電圧が印加され、固体電解質11と対向壁24との間にプラズマ放電が生じ、放電プラズマ空間Sが形成される。

(もっと読む)

341 - 360 / 621

[ Back to top ]