Fターム[4G077AA03]の内容

結晶、結晶のための後処理 (61,211) | 目的・対象とする結晶の形態 (5,820) | 薄膜状 (1,454)

Fターム[4G077AA03]に分類される特許

141 - 160 / 1,454

窒化物半導体薄膜およびその成長方法

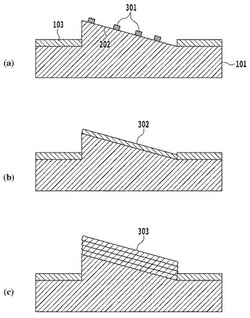

【課題】従来よりも原子レベルで平坦な表面を有する窒化物半導体薄膜及びその成長方法を提供する。

【解決手段】ミスカットを有するGaN基板101のステップフロー成長(工程1)により制限領域内に形成されたテラス202に、工程1よりもキャリアガスに含まれる水素の組成を少なくして、トリメチルガリウム(TMG)又はトリエチルガリウム(TEG)を供給し、テラス202の上にGaNの2次元核301を1個以上100個以下発生させる(工程2)。次に、工程2よりもキャリアガスに含まれる水素の組成を多くする(工程3)。これにより、複数の2次元核301が横方向成長して1分子層の厚さの連続的なGaN薄膜302となる。工程2と工程3を交互に繰り返すことにより、2分子層以上の厚さのGaN薄膜303を成長させる。

(もっと読む)

複酸化物積層体、当該複酸化物積層体を備える固体電解質膜・電極接合体及びリチウム二次電池、並びに複酸化物積層体の製造方法

【課題】優れたイオン伝導性を有する複酸化物積層体、当該複酸化物積層体を備える固体電解質膜・電極接合体及びリチウム二次電池、並びに複酸化物積層体の製造方法を提供する。

【解決手段】下記一般式(1)で表される組成を有する第1の複酸化物層と、当該層の少なくとも一方の面に積層した、下記一般式(2)で表される組成を有する第2の複酸化物層を備えることを特徴とする、複酸化物積層体。

CaxNbyOz 一般式(1)

(上記一般式(1)中、1≦x≦3、2≦y≦4、8≦z≦12である。)

LipLaqTirOs 一般式(2)

(上記一般式(2)中、0<p≦1、0<q≦1、0<r≦2、1≦s≦5である。)

(もっと読む)

立方晶炭化珪素半導体基板の製造方法

【課題】結晶欠陥の少ない高品質な3C−SiC層を形成することが可能な立方晶炭化珪素半導体基板の製造方法を提供する。

【解決手段】シリコン基板11の上面11aに炭化層12を形成する第1の工程と、シリコン基板11の温度を第2の温度範囲の温度まで下降させる第2の工程と、シリコン基板11の温度が第2の温度範囲の温度となったところで、シリコン原料ガスを導入し、シリコン基板11と炭化層12の間の界面に形成された空孔11hにシリコンをエピタキシャル成長させて空孔11hを埋める第3の工程と、シリコン原料ガスの導入を止め、炭素原料ガスを導入しつつシリコン基板11の温度を第3の温度範囲の温度まで上昇させる第4の工程と、シリコン基板11の温度が第3の温度範囲の温度となったところで、シリコン原料ガス及び炭素原料ガスを導入し、炭化層12上に立方晶炭化珪素をエピタキシャル成長させる第5の工程と、を有する。

(もっと読む)

炭化珪素単結晶エピタキシャルウエハの製造方法

【課題】加工変質層の除去処理にかかる時間を減少させつつも、加工変質層に由来するエピタキシャル膜の欠陥の発生を抑制できる炭化珪素単結晶エピタキシャルウエハの製造方法を提供する。

【解決手段】炭化珪素単結晶エピタキシャルウエハの製造において、炭化珪素単結晶基板100を1600℃以上に加熱し、C/Si比が1.0以下となるように、原料ガスを供給し、エピタキシャル膜の成長速度を2.0μm/h以下にする。このとき、キャリアガスの流量を50slm以上にし、原料ガスとしてモノシランの流量を20sccm以下にし、成長装置の前記炭化珪素単結晶基板100が配置された空間の圧力を100mbar以上にすることにより、エピタキシャル膜の成長速度を2.0μm/h以下にすることができる。

(もっと読む)

窒化アルミニウム結晶の製造方法

【課題】安価で良質な窒化アルミニウム結晶の製造方法を提供する。

【解決手段】Ga−Al合金融液4に窒素ガスを導入し、Ga−Al合金融液4中の種結晶基板3上に窒化アルミニウム結晶をエピタキシャル成長させる。窒化アルミニウム結晶の育成温度を1000℃以上1500℃以下の範囲とすることにより、GaNを金属Gaと窒素ガスに分解させる。

(もっと読む)

三ハロゲン化アルミニウムガスの製造方法

【課題】 アルミニウム系III族窒化物単結晶の製造用原料に有効に使用できる三ハロゲン化アルミニウムガスを製造する方法を提供する。

【解決手段】固体アルミニウムとハロゲン系ガスとを接触させて三ハロゲン化アルミニウムガスを製造する方法において、固体アルミニウムとハロゲン系ガスとの接触温度を183℃以上300℃未満とし、固体アルミニウムの全表面積(S;cm2)と、ハロゲン系ガスと固体アルミニウムとの平均接触時間(t;秒)との積(S×t;cm2・秒)が750cm2・秒以上250000cm2・秒以下となるようにハロゲン系ガスガスとアルミニウムとを接触させることを特徴とする三ハロゲン化アルミニウムガスの製造方法である。

(もっと読む)

積層基板及びその製造方法

【課題】結晶性の炭化アルミニウム層及び窒化ガリウム層を有する積層基板及びその製造方法を提供する。

【解決手段】基板1としてサファイア基板、炭化ケイ素基板または窒化アルミニウム基板の上に結晶性のGaN層10、結晶性のAlC層20を順次積層して配置した

積層基板100であって、炭化アルミニウムの結晶の成長条件としては、アルミニウムを含むガスとしてトリメチルアルミニウムと、炭素を含むガスとしてメタンを供給し、有機金属気相成長法により成長させる。成長温度としては700℃以上が好ましく、さらには1100℃以上が好ましい。

(もっと読む)

溶液法によるSiC単結晶の製造方法

【課題】成長結晶端部のクラック発生を防止して、溶液法によりSiC単結晶を製造する方法を提供する。

【解決手段】Si−C溶液面に接触させたSiC種結晶の下面にSiC単結晶を成長させる、溶液法によるSiC単結晶の製造方法において、結晶成長が完了した時に、成長したSiC単結晶が接触している上記溶液面の近傍のSi−C溶液のC濃度を低下させた後に、上記成長したSiC単結晶を上記溶液面から引き上げることを特徴とする溶液法によるSiC単結晶の製造方法。成長したSiC単結晶が接触している上記溶液面の近傍のSi−C溶液のC濃度を7at%以下に低下させることが望ましい。

(もっと読む)

蒸着法における成膜条件の評価方法、および蒸着装置

【課題】蒸着法における効率的な成膜条件の評価方法と、そのための蒸着装置とを提供する。

【解決手段】真空容器50内に収められた基板200の主面の第1の領域を蒸着源60へ露出しかつ第2の領域を遮蔽するように第1のシャッター10Aを配置しながら、第1の成膜条件によって第1の領域の上に第1の薄膜が成膜される。次に、基板200の主面の第2の領域の少なくとも一部を蒸着源60へ露出しかつ第1の領域の少なくとも一部を遮蔽するように第2のシャッター10Bを配置しながら、第2の成膜条件によって第2の領域の上に第2の薄膜が成膜される。第1および第2の薄膜の特性が評価される。

(もっと読む)

GaN自立基板の製造方法

【課題】厚いGaN膜を成長中に剥離して、高品質のGaN自立基板を歩留まり良く製造することができる方法を提供することを目的とする。

【解決手段】GaN自立基板を製造する方法であって、サファイア基板上にZnO膜を形成する工程と、850℃以下の温度で前記ZnO膜上にGaN膜を剥離しないように形成する低温成長工程と、その後、昇温して950℃以上の温度で、GaN膜を追加形成するとともに該GaN膜を基板から剥離させて、GaN自立基板を得る高温成長工程とを含むことを特徴とするGaN自立基板の製造方法。

(もっと読む)

窒化物半導体自立基板の製造方法

【課題】内部ひずみを効率よく除去した下地基板を再利用することによって、下地基板の内部ひずみの影響の少ない良好な窒化物半導体自立基板を得る。

【解決手段】下地基板上に窒化物半導体結晶薄膜を形成し、該窒化物半導体結晶薄膜をボイド化し、該ボイド化した窒化物半導体結晶薄膜の上に窒化物半導体結晶厚膜を形成する3つのプロセスを、前記下地基板の再結晶温度よりも高い温度にて実行する第1工程と、前記窒化物半導体結晶厚膜を前記下地基板から剥離して窒化物半導体自立基板を得る第2工程と、前記第2工程で剥離された前記下地基板を前記第1工程で再利用する第3工程とを含む。

(もっと読む)

原料供給装置及び成膜装置

【課題】MBE成膜装置において、フェイスアップ状態で被処理体の表面に化合物半導体よりなる薄膜を形成することができる原料供給装置を提供する。

【解決手段】化合物半導体の製造に用いる原料を供給する原料供給装置62において、鉛直方向に延びて外周面が液体を流下させることができるような表面である液体流下面90になされた原料保持体64と、原料保持体の高さ方向の途中に設けられて原料の液体である原料液体を貯留すると共に濡れ性によって原料液体を液体流下面90に沿って流下させる原料液体貯留部66と、原料保持体内に設けられて、原料液体貯留部を原料が濡れ性を発揮するように加熱すると共に原料保持体の先端部を原料液体の蒸発温度まで加熱する加熱手段68とを備える。

(もっと読む)

炭化アルミニウム薄膜、炭化アルミニウム薄膜を形成した半導体基板及びそれらの製造方法

【課題】結晶性の炭化アルミニウム薄膜、結晶性の炭化アルミニウム薄膜を形成した半導体基板及びそれらの製造方法を提供すること。

【解決手段】本発明によると、炭化アルミニウムの結晶を含むことを特徴とする炭化アルミニウム薄膜が提供される。また、本発明によると、炭素を含むガスと、アルミニウムを含むガスとを供給し、基板上に炭化アルミニウムの結晶を成長させて、炭化アルミニウム薄膜を形成することを特徴とする炭化アルミニウム薄膜の製造方法が提供される。

(もっと読む)

2H−SiC単結晶の製造方法

【課題】Si基板上に対して、2H−SiC単結晶のみを、簡易かつ効果的に形成する方法を提供する。

【解決手段】Si(111)単結晶基板の一主面上に、AlN膜を形成し、前記AlN膜上に2H−SiC単結晶を形成する2H−SiC単結晶の製造方法であって、前記一主面の法線が、[111]方向から[011]方向または[112]方向に対して、0°より大きく30°より小さい角度のオフカット角を有しており、より好ましくは、[111]方向から[011]方向に対して5°以上20°以下、または[111]方向から[011]方向に対して6°以上22°以下である。

(もっと読む)

エピタキシャル層を成長させることに用いるマスク及びその使用方法

【課題】本発明は、基板のエピタキシャル成長面上にエピタキシャル層を成長させることに用いるマスク及びその使用方法に関する。

【解決手段】本発明のマスクにおいては、前記基板のエピタキシャル成長面上に複数の空隙を有する複数のパターン化カーボンナノチューブ層が形成される。前記パターン化カーボンナノチューブ層で前記基板のエピタキシャル成長面を覆う際に、前記基板のエピタキシャル成長面の一部は前記パターン化カーボンナノチューブ層の複数の空隙から露出される。エピタキシャル層は、前記基板の露出されたエピタキシャル成長面から成長される。

(もっと読む)

結晶成長装置

【課題】融液を攪拌する駆動軸の軸受の摩耗を抑制し、大型で高品質の結晶を得る結晶成長装置の提供。

【解決手段】加熱加圧雰囲気下で原料ガスと融液とを反応させて該融液に浸漬された種基板上に結晶を成長させる反応容器10と、反応容器10に挿通して設けられた駆動軸を軸周りに回転させて上記融液を攪拌する攪拌装置と、を備え、上記駆動軸は、反応容器10を挿通する軸体41b1に、軸方向で反応容器10に係止可能な係止部41b2を設けた第2駆動軸41Bを有しており、第2駆動軸41Bと反応容器10との間に設けられ、軸方向において、係止部41b2と対向するすべり面72a及び反応容器10と対向するすべり面72bの少なくともいずれか一方がセラミックス材から形成されたすべり軸受70Bを有するという構成を採用する。

(もっと読む)

圧電アクチュエータの製造方法

【課題】PZT圧電体層をアーク放電イオンプレーティング(ADRIP)法によって形成する前に真空雰囲気下でウェハを加熱した場合、PZT圧電体層の絶縁破壊電圧が小さく、この結果、印加電圧を大きくできず、圧電アクチュエータの信頼性が低かった。

【解決手段】単結晶シリコン基板を熱酸化して酸化シリコン層を形成し、酸化シリコン層上にスパッタリング法によってTi密着層を形成し、引き続いて、Ti密着層上にスパッタリング法によってPt下部電極層を形成する。次に、ADRIP装置において、ADRIP本処理の前処理として酸素雰囲気において約500℃までウェハを加熱する。引き続き、同一ADRIP装置において、Pb蒸発源のPb蒸発量、Zr蒸発源のZr蒸発量及びTi蒸発源のTi蒸発量を制御してPbZrxTi1-xO3の組成比Pb/(Zr+Ti)が1.2以下となるようにする。最後に、PZT圧電体層上にスパッタリング法によってPt上部電極層を形成する。

(もっと読む)

半導体基板及びその製造方法

【課題】単純な単結晶シリコン基板を出発基板として窒化ガリウム膜を形成することができ、反りやクラックが抑制された半導体基板及びその製造方法を提供する。

【解決手段】半導体基板10は、面方位(111)を有する単結晶シリコン基板11と、単結晶シリコン基板11の最表面を除く表層領域に形成された不完全な絶縁性を有する埋め込み酸化層12と、単結晶シリコン基板11の最表面に形成されたバッファ層13と、バッファ層13の表面に形成された窒化ガリウム層14とを備えている。埋め込み酸化層12は、単結晶シリコン基板11の表面にドーズ量が5E+14atoms/cm2以上5E+17atoms/cm2以下の酸素イオンを注入した後、500〜1350℃で熱処理することにより形成される。

(もっと読む)

炭化珪素単結晶ウエハの製造方法

【課題】CVD装置を用いて基板にエピタキシャル膜を形成する際に生じる裏面が粗くなることを抑制することにより、炭化珪素単結晶ウエハの裏面の研磨によって生じる炭化珪素単結晶ウエハの品質の低下を抑制するとともに、工数を減少させることができる炭化珪素単結晶ウエハの製造方法を提供する。

【解決手段】本発明に係る炭化珪素単結晶ウエハの製造方法は、炭化珪素からなる主面30aを有するプレート30の主面30a上に基板10を載置し、基板10上にエピタキシャル膜を形成する。

(もっと読む)

半導体基板及びその製造方法

【課題】単純な単結晶シリコン基板を出発基板として窒化ガリウム膜を形成することができ、反りやクラックが抑制された半導体基板及びその製造方法を提供する。

【解決手段】半導体基板10は、単結晶シリコン基板11と、前記単結晶シリコン基板11の最表面を除く表層領域に形成された転位層12と、前記単結晶シリコン基板11の前記最表面に形成されたバッファ層13と、前記バッファ層13の表面に形成された窒化ガリウム層14とを備えている。転位層12は、窒化ガリウム層14が形成された単結晶シリコン基板14の表層領域に転位が発生し且つ単結晶シリコン基板11の最表面には転位が発生しない条件下でイオン注入することにより形成される。イオン注入では、ドーズ量が5E+14atoms/cm2以上5E+17atoms/cm2以下のアルゴンイオンを注入する。

(もっと読む)

141 - 160 / 1,454

[ Back to top ]