Fターム[4G112JE06]の内容

セメント、コンクリート、人造石、その養生 (15,498) | 処理方法 (121) | その他 (44)

Fターム[4G112JE06]に分類される特許

1 - 20 / 44

製鋼スラグ水和硬化体およびその製造方法

【課題】短時間でのエージング処理を可能とし、長期間使用しても膨張によるひび割れがない高品質な製鋼スラグ水和固化体とその製造方法の提供を目的とする。

【解決手段】0.2〜1.0MPaの圧力の蒸気雰囲気下で蒸気エージング処理が行われた粒径が5mm未満の製鋼スラグを単独で、或いは、前記製鋼スラグと粒径が5mm未満の高炉スラグを混合したものを細骨材として40〜60質量%、0.2〜1.0MPaの圧力の蒸気雰囲気下でエージング処理が行われた粒径が5mm以上、40mm未満の製鋼スラグを粗骨材として20〜40質量%、及び固化助材10〜30質量%の合計量に対して、必要に応じて混和剤とアルカリ刺激材を添加したものを、所定の大きさのブロックに打込み、養生することで成型固化する。

【効果】短時間でのエージング処理が可能になるのと共に、長期間使用しても膨張によるひび割れがない高品質な製鋼スラグ水和固化体を得ることができる。

(もっと読む)

水砕スラグ、その製造方法および製造装置

【課題】循環水に含まれる微粒水砕スラグを分離回収した際に発生する塊状の水砕スラグを粒径1mm程度の水砕スラグと均一に混合することによって、水砕スラグ製品の販売上、異物とみなされる塊状の水砕スラグの発生を防止する。

【解決手段】溶融スラグへ高圧水を吹付けて水砕スラグとし、この水砕スラグと水との混合物を脱水槽5に装入して水砕スラグを例えば網やフィルター等で取り出すとともに、通過水を固液分離装置6に送って、温水と微粒水砕スラグから生成する残余水砕スラグとに固液分離し、温水を冷却して高圧水の一部として循環使用することによって水砕スラグを製造する際に、固液分離装置6により固液分離されて除去された残余水砕スラグを、水と混合した後に、脱水槽5に装入して、脱水前の水砕スラグと水との混合物と混合する。

(もっと読む)

鉄鋼スラグ路盤材及び鉄鋼スラグ路盤材の製造方法

【課題】高炉徐冷スラグからなり、呈色と一軸圧縮強さの両方の特性を満足することができ、かつ、比較的簡単に製造可能な鉄鋼スラグ路盤材及びこの鉄鋼スラグ路盤材の製造方法を提供する。

【解決手段】高炉徐冷スラグからなる鉄鋼スラグ路盤材であって、最終破砕後からの経過期間が3ヶ月以上とされたエージング処理スラグと、最終破砕後からの経過期間が1ヶ月以内の未エージングスラグと、を有し、前記エージング処理スラグの粒径が、前記未エージングスラグの粒径よりも粗大とされていることを特徴とする。

(もっと読む)

硫黄含有スラグからの硫黄の抽出方法及び溶銑脱硫スラグのリサイクル方法

【課題】硫黄含有スラグから硫黄分を短時間で且つ高温処理することなく抽出する。また、溶銑脱硫スラグから硫黄分を分離除去し、そのスラグをリサイクル利用する。

【解決手段】溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出する。また、この抽出方法により硫黄が抽出された溶銑脱硫スラグを、溶銑予備処理における脱硫フラックス又は焼結原料として用いる。

(もっと読む)

製鋼スラグの燐分離方法および製鋼スラグの燐分離装置

【課題】CaO等を主成分とする製鋼スラグから高い分離性で燐を分離することができる、製鋼スラグの燐分離方法および製鋼スラグの燐分離装置を提供する。

【解決手段】製鋼スラグを酸化させる第1工程と、その製鋼スラグを粉砕する第2工程と、粉砕された製鋼スラグを、所定のpHを有する液体に浸漬させる第3工程と、その後、液体中の固体成分と液体成分とを分離する第4工程とを有する。第1工程は、製鋼スラグに含まれる酸化鉄をFe2O3および/またはFe3O4に変化させることにより、FeOの濃度が1質量%以下となるよう、製鋼スラグを酸化させる。酸化前の製鋼スラグは、トリカルシウム・フォスフェイト(3CaO・P2O5;濃度C3P)と、ダイカルシウム・シリケート(2CaO・SiO2;濃度C2S)とを成分とする固溶体相を有している。固溶体相は、C3P/(C2S+C3P)が、0.25以上0.95以下である。

(もっと読む)

スラグ選別設備

【課題】スラグに含有する地金を効率的に選別可能なスラグ選別設備を提供する。

【解決手段】スラグを搬送するベルトコンベア28と、前記ベルトコンベア28の搬送経路上に配置され、前記スラグから前記スラグに含有する地金を磁力により吸着して前記ベルトコンベア28外に搬送する磁選機44と、前記磁選機44に吸着する前記地金の吸着量を検出する検出手段(重量計74)と、前記検知手段が検出した吸着量が前記磁選機の許容吸着量以上となる場合には前記ベルトコンベア28の搬送速度を下げる制御、及び/または、前記磁選機44の搬送速度を上げる制御を行なう制御部と、を有することを特徴とする。

(もっと読む)

鉄鋼スラグ中の有価成分の回収方法

【課題】鉄鋼スラグ中の有価成分を効率的に回収する方法を提供する。

【解決手段】鉄鋼スラグを硫酸浸出した後、生成したCaSO4、SiO2を固液分離する工程と、固液分離後の浸出溶液を乾燥固化し、この固化物を600〜900℃の温度に加熱する工程と、前記固化物を水浸出した後、浸出溶液と、Fe,Al,P,Mn,Mgの化合物を含む残渣とに固液分離して回収する工程とを含むことを特徴とする、鉄鋼スラグ中の有価成分の回収方法である。

また、鉄鋼スラグを硫酸浸出した後、生成したCaSO4、SiO2を固液分離する工程と、固液分離後の浸出溶液を乾燥固化し、前記固化物を熱水浸出した後、浸出溶液と、Fe,Al,P,Mn,Mgの化合物を含む残渣とに固液分離して回収する工程とを特徴とする、鉄鋼スラグ中の有価成分の回収方法である。

(もっと読む)

スラグ投入による海水のOH−負荷量の予測方法及び海域投入用スラグの調製又は選定方法

【課題】スラグAを海域に投入した場合に海面〜可視水深領域の海水に与えるOH−負荷量を正確且つ簡便に予測する。

【解決手段】スラグAの粒度分布を複数の粒度帯gに区分けし、各粒度帯gのスラグ比表面積sと海面〜可視水深の沈降時間tを求めるとともに、複数の粒度帯gの中から任意の粒度帯gxを選択し、次の手順でOH−溶出量Dを求める。(1)粒度帯gxのスラグの溶出試験で測定されたpHに基づき海水のOH−濃度増加速度vxを求め、(2)粒度帯gxのスラグ比表面積sxとOH−濃度増加速度vxに基づき、スラグAの単位比表面積当たりのOH−濃度増加速度分を求め、これに基づき粒度帯gx以外の他の粒度帯gの各スラグOH−濃度増加速度vを求め、(3)各粒度帯gのスラグについて、[OH−濃度増加速度v]×[海面〜可視水深の沈降時間t]×[スラグA中の割合w]=OH−溶出量dを求め、それらの総和をOH−溶出量Dとして求める。

(もっと読む)

燐の分離方法

【課題】製鋼スラグや燐濃縮CaO系フラックス成分などに由来する複合酸化物からの燐の分離回収方法を提供する。

【解決手段】質量%で、CaO分を10%以上、トータルFeを5%以上、P2O5分を10%以上含む複合酸化物を、有機酸溶液もしくは有機酸塩溶液と接触させ、複合酸化物中の燐を溶液中に抽出し、かつ、溶解した鉄やマンガンを有機酸または有機酸塩との錯体として、沈殿分離することを特徴とする燐の分離方法。

(もっと読む)

製鋼スラグの処理方法

【課題】製鋼スラグはメーカー及びロットによる組成、物性が大きく異なるためその用途が限られており、さらなる有効利用が求められている。しかしながら、粉砕を利用した有効利用方法においては、製鋼スラグのいわゆる被粉砕性が悪く、粉砕機の摩耗が激しく、大きな粉砕エネルギーを要し、粉砕コストが高いことが課題であった。

【解決手段】斯かる実情に鑑み、鋭意検討した結果、製鋼スラグを、粉砕、分級処理する以前に水和させ、及び/又は、炭酸化させることにより、粉砕コストが下がり、かつ効率的に鉄分に富む成分とカルシウム分に富む成分を分離できることを見いだし、もとの製綱スラグよりFe2O3含有量が多い高鉄分含有物及び/又は少ない低鉄分含有物とを回収し、有効利用することを特徴とする製鋼スラグの処理方法を提供する。

(もっと読む)

鉄鋼スラグの湿式分級設備

【課題】鉄鋼スラグを破砕整粒した際に、鉄鋼スラグ表面に付着した微粉を効率的に除去し分級する設備を提供する。

【解決手段】破砕整粒した鉄鋼スラグを分級する湿式篩14、16を有する。この湿式篩14、16の篩下から、前記篩い分けしたものよりも粒径が小さく比重の小さいものを遠心分離する湿式サイクロン18を有する。

【効果】湿式篩、及び湿式サイクロンで鉄鋼スラグ表面に付着した微粉を効率的に分級することで、再度篩分けの必要が無い。また、鉄を含有している鉄鋼スラグは、スラグと鉄分を効率的に分級分離することが可能である。

(もっと読む)

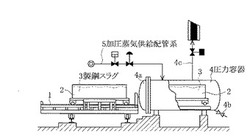

脱硫スラグの処理方法、脱流用フラックスの製造方法および脱硫スラグの連続使用方法ならびに脱硫スラグの処理装置

【課題】硫化水素やSOxなどの有害物質の大気開放を行うことなく、硫黄分を高温高圧水に抽出・除去した後、フラックスとして使用する脱硫スラグの連続使用方法および処理装置を提供する。

【解決手段】本発明は、脱硫スラグと水とを耐圧容器に収容後、前記耐圧容器を加温することにより収容される水を150〜300℃の高温高圧水とし、生成した前記高温高圧水と前記脱硫スラグとの接触により前記脱硫スラグ中の硫黄分を前記高温高圧水中に抽出する抽出工程と(ステップS106)、前記抽出工程終了後、高温高圧状態を保持しながら前記耐圧容器内の前記高温高圧水を排出する排出工程と(ステップS107)、を含む。

(もっと読む)

脱銅スラグの処理方法

【課題】硫化物系の脱銅スラグからより効率的に銅を回収し、有効利用できるようにするための脱銅スラグの処理方法を提供する。

【解決手段】本発明に係る脱銅スラグの処理方法は、ナトリウム、鉄、硫黄を主成分とする硫化物系の脱銅スラグの処理方法であって、該脱銅スラグを大気雰囲気下において600℃以上800℃以下の温度で熱処理する熱処理工程と、該熱処理工程後に脱銅スラグに含まれる可溶成分を水に溶解して不可溶成分と分離する可溶成分分離工程と、該不可溶成分中に含まれる磁性を有する鉱物を磁力選鉱にて除去する磁力選鉱工程とを備えてなることを特徴とするものである。

(もっと読む)

硫化脱銅スラグからのナトリウム・硫黄成分の回収方法

【課題】硫化脱銅スラグから、NaとSをフラックスとして再利用可能な化合物として高い回収率で回収する。

【解決手段】溶融状態から固化した硫化脱銅スラグを、粒径5〜20mmの割合が50質量%以上である粒度に調整し、この粒状の硫化脱銅スラグを水に浸漬してスラグ中のNaとSを抽出し、該水溶液からNa・S成分を回収するに際して、水溶液をpH≧9に維持する。スラグを粉砕することなく所定の粒度で水等に浸漬することにより、スラグ中のSを−2価の状態に維持することができ、且つ、水溶液をpH≧9に保つことにより、Sの揮発を防止して、−2価のSを水溶液中に安定的に保つことができ、これらにより、NaとSをフラックスとして再利用可能な化合物として高い回収率で回収できる。

(もっと読む)

金属回収のためのステンレス鋼スラグおよび鉄鋼スラグの精製方法

改質溶融スラグ細骨材を用いたセメント組成物、その製造方法及び当該セメント組成物を用いたセメント硬化物

【課題】溶融スラグを用細骨材として使用した場合に、余剰気泡の連行やポップアウト現象を回避することができ、圧縮強度を増大させ、中性化が抑制される、改質溶融スラグ細骨材を用いたセメント組成物、その製造方法及び当該セメント組成物を用いたセメント硬化物を提供する。

【解決手段】改質溶融スラグ細骨材を用いたセメント組成物及び該組成物を用いたセメント硬化物は、濃度5〜30質量%のケイフッ化マグネシウム溶液に30分〜2時間浸漬後の改質溶融スラグに付着しているケイフッ化マグネシウム成分を除去した改質溶融スラグを、細骨材全質量中50〜100質量%で含有する。

(もっと読む)

製鋼スラグの迅速エージング方法

【課題】 製鋼スラグのうち、f−MgO系の膨張を示すスラグに対して効果が高く、短時間で処理可能な製鋼スラグの迅速エージング方法を提供することである。

【解決手段】 製鋼スラグを1.0〜2.0MPaの飽和蒸気にて水和反応処理によるエージング処理を施すことにより、製鋼スラグのうち、特にf−MgOが膨張要因となる製鋼スラグの膨張特性に対して水和反応処理であるエージング処理により、例えばエージング前の水浸膨張率が3.0%程度のスラグを1.5%以下に低減するために、0.5MPaの飽和水蒸気にて6時間必要であった水和反応処理である4時間未満のエージング処理を施すことにより、f−MgOが要因の製鋼スラグの図1に示すJISの規格値以下の膨張安定性を確保する道路の路盤用またはアスファルト混合物用の製鋼スラグの迅速エージング方法。

(もっと読む)

硫黄・Ca含有スラグの処理方法

【課題】硫黄・Ca含有スラグの硫黄含有量と水溶性Ca含有量を効果的に低減することができる処理方法を提供する。

【解決手段】硫黄・Ca含有スラグを溶媒に浸漬し、該溶媒中に二酸化炭素を吹き込み、且つ溶媒をpH4〜10に調整することで、硫黄・Ca含有スラグに含まれる硫黄成分とCa成分を溶媒中に抽出するとともに、該抽出されたCa成分を前記二酸化炭素と反応させて炭酸カルシウムを生成させ、該炭酸カルシウムを処理済みスラグととともに回収する工程を有する。スラグに含まれる硫黄成分とCa成分を水溶液中に効率的に抽出し、且つCa成分を炭酸カルシウムとして固定することにより、硫黄・Ca含有スラグの硫黄含有量とCa含有量を効果的に低減させることができる。

(もっと読む)

硫黄含有スラグの処理方法

【課題】硫黄含有スラグの硫黄含有量を効果的に低減することができる処理方法を提供する。

【解決手段】硫黄含有スラグを水溶液中に浸漬し、この水溶液をpH4〜10に調整することで、スラグに含まれる硫黄成分を水溶液中に抽出する工程Aを有し、好ましくは、工程Aに加えて、水溶液に抽出された硫黄成分を回収する工程Bを有し、さらに、水溶液に抽出されたCa成分を回収する工程Cを有する。スラグに含まれる硫黄成分を水溶液中に効率的に抽出し、硫黄含有スラグの硫黄含有量を効果的に低減させることができる。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法

【課題】 脱燐スラグや転炉スラグなどの燐を含有する製鋼スラグのリサイクルにあたり、該製鋼スラグから燐及び鉄を安価且つ容易に回収する方法を提供する。

【解決手段】 本発明による製鋼スラグからの鉄及び燐の回収方法は、製鋼精錬過程において発生した燐を含有する製鋼スラグを、塩基度(質量%CaO/質量%SiO2)が1.7以上2.1以下になるように調製する調製工程と、塩基度を調製した製鋼スラグを、炭素、珪素、アルミニウムのうちの1種以上を含有する還元剤を用いて還元処理して製鋼スラグ中の鉄酸化物及び燐酸化物を溶融状態の燐含有溶融鉄として製鋼スラグから還元する還元工程と、還元処理後の製鋼スラグ及び燐含有溶融鉄を放冷して還元処理後の製鋼スラグを粉化させる冷却工程と、を有する。

(もっと読む)

1 - 20 / 44

[ Back to top ]