Fターム[4G146BA42]の内容

炭素・炭素化合物 (72,636) | 製造−炭素原料、炭素前駆体 (7,083) | 特定の形状、構造、性質のもの (692) | 形状(膜状、繊維等) (345)

Fターム[4G146BA42]の下位に属するFターム

粉末、粒子(破砕物を含む) (137)

Fターム[4G146BA42]に分類される特許

61 - 80 / 208

グラファイトフィルムおよびグラファイトフィルムの製造方法

【課題】本願発明は、電子機器、精密機器などで放熱部材として使用されるグラファイトフィルムに関し、特に薄くて柔軟性を有し、熱拡散性に優れたグラファイトフィルムを提供することを課題としている。厚みの薄いグラファイトフィルムは発泡させることが難しく、これまで達成できていなかった。

【解決手段】本願発明で筆者らは、1)黒鉛化の最終段階で発泡を引き起こすアウトガスをフィルム中に留めこと、2)発泡を阻害する金属不純物の作用を抑制すること、が重要であることを突き止め、原料フィルムを2枚以上直接積層して、2600℃以上の温度で熱処理することで、厚み21μm以下で柔軟な薄膜グラファイトを得ることができた。

(もっと読む)

グラファイトフィルム及びグラファイト複合フィルム

【課題】電子機器、精密機器などの放熱を解決できる優れた熱拡散性と、屈曲部分への使用に耐えうる耐屈曲性を合わせ持つグラファイトフィルムおよびグラファイト複合フィルムを提供する。

【解決手段】MIT耐屈曲試験において、幅15mmの短冊型試験片を使用し、折り曲げクランプの曲率半径Rが2mm、左右の折り曲げ角度135度、折り曲げ速度90回/分、荷重0.98Nの条件で測定した切断するまでの往復折り曲げ回数が10000回以上であるグラファイトフィルムである。

(もっと読む)

ダイヤモンド半導体及び作製方法

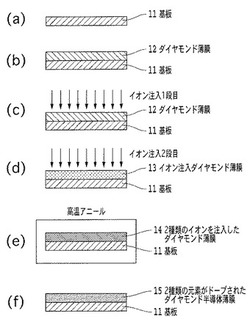

【課題】従来技術と比較して、室温で十分に高いキャリア濃度を有するダイヤモンド半導体及び作製方法を提供すること。

【解決手段】ダイヤモンド基板11(図5(a))上にマイクロ波プラズマCVD装置を用い、メタンを反応ガスとし、基板温度700℃でダイヤモンド薄膜12を1ミクロン積層する(図5(b))。ダイヤモンド薄膜12にイオン注入装置を用い、不純物1(VI族又はII族元素)を打ち込む(図5(c))。その後、不純物2(III族又はV族元素)を打ち込んだが(図5(d))、注入条件は、打ち込んだ不純物がそれぞれ表面から0.5ミクロンの厚さの範囲内で、1×1017cm-3となるようにシミュレーションにより決定した。その後、2種類のイオンが注入されたダイヤモンド薄膜13をアニールすることにより(図5(e))、イオン注入された不純物の活性化を行い、ダイヤモンド半導体薄膜15を得た(図5(f))。

(もっと読む)

複合繊維の製造方法

【課題】引張強度の強い複合繊維を製造することを目的とする。

【解決手段】複合繊維の製造方法であって、(a)樹脂繊維10を準備する工程と、(b)前記樹脂繊維10の表面または内部に触媒200を添加する工程と、(c)前記樹脂繊維10を、不活性雰囲気中で炭素系原料ガスを加えて1000度から1400度にて加熱することによって、前記樹脂繊維10中にカーボンナノチューブ300を生長させる工程と、を備える。

(もっと読む)

フィルム状グラファイトとその製造方法

【課題】

厚くて優れた物理的特性を有するフィルム状グラファイトを比較的低温で短時間の熱処理で製造して提供する。

【解決手段】

フィルム状グラファイトの製造方法は、複屈折が0.12以上であるポリイミドフィルムを作製するステップと、そのポリイミドフィルムを2400℃以上の温度で熱処理するステップを含むことを特徴としている。

(もっと読む)

黒鉛化繊維及びその製造方法

【課題】熱伝導率の高い炭素繊維材料を提供することにある。

【解決手段】前駆体としてのポリベンザゾール繊維を焼成してなる黒鉛化繊維が提供される。この黒鉛化繊維によれば、X線回折法による黒鉛化層間の面間隔d(002)が0.3354nm以上0.3366nm以下の範囲であり、かつ黒鉛結晶の結晶子サイズLc(002)が60nm以上である。

(もっと読む)

多孔質電極基材の製造方法

【課題】従来技術の問題点であった溶剤除去のための大きなエネルギーが不要でありながら、十分な導電性を有する、すなわち厚み方向の比抵抗が低い多孔質電極基材を得ることを課題とする。

【解決手段】

以下に示す多孔質電極基材の製造方法で達成できる。

(A)以下の(1)〜(5)を分散抄紙し、抄紙体を得る工程;(1)炭素短繊維(2)バインダー短繊維(3)ノボラック型フェノール樹脂からなるフェノール樹脂粒子(4)ヘキサメチレンテトラミンからなる粒子(5)ポリエチレンパルプ

(B)フェノール樹脂粒子は溶融するがポリエチレンパルプは溶融しない温度で加熱してフェノール樹脂でポリエチレンパルプがコーティングされた抄紙体を得る工程;

(C)ポリエチレンパルプを構成する樹脂のガラス転移点の温度以上に加熱するとともに加圧する工程;

(D)フェノール樹脂を炭素化して、多孔質電極基材を得る工程

(もっと読む)

グラファイト複合フィルム

【課題】電子機器等への貼り合わせの際、位置決めが容易であり、グラファイト複合フィルムに皺・折れ・キズ・筋などが入らず、さらに剥離可能なフィルムを剥がす際にグラファイト複合フィルムが破損しにくい薄膜のグラファイト複合フィルムを提供する。薄い絶縁テープや粘着テープで被覆したグラファイト加工品の提供が可能になる。

【解決手段】グラファイトフィルムに絶縁層が形成されているグラファイト複合フィルムにおいて、該グラファイト複合フィルムに剥離可能なフィルムが貼り合わせられている。特に、グラファイトおよび/または絶縁層に剥離可能なフィルムが貼り合わせられており、さらに、前記剥離可能なフィルムにスリットを形成されていることを特徴とする。

(もっと読む)

炭素膜を有する半導体装置及びその製造方法

【課題】 汎用性が高く、低コストで省資源である方法で、任意の場所、任意の形状を持ち、導電性と透明性を両立したグラフェン膜、グラファイト膜、もしくはアモルファス膜が形成された半導体装置及びその製造方法を提供することにある。

【解決手段】 本発明のグラフェン膜、グラファイト膜、もしくはアモルファス膜は、レーザー照射により、様々な炭素材料基板もしくは炭素材料塗布基板から、それに対面して配置される様々な基板上に形成される。レーザーはアブレーション作用と黒鉛化作用を同時に担う。また、レーザーの相対的な走査により、任意の場所、任意の形状のグラフェン膜、グラファイト膜、もしくはアモルファス炭素膜が形成され、これら炭素膜からなる配線、電極、チャネルを備えた半導体装置が製造される。

(もっと読む)

電気二重層キャパシタ用活性炭およびその製造方法

【課題】水溶液系あるいは非水溶液系の電解液のそれぞれにおいて、体積あたりの容量密度が高く、大電流での充放電特性に優れた電気二重層キャパシタ用活性炭を提供すること。

【解決手段】全体のBET比表面積が900〜1,500m2/gであり、MP法により測定される2nmより小さいミクロ細孔の比表面積が800m2/g以上で、その比表面積とBJH法により測定される2nm以上のメソ細孔の比表面積の比であるミクロ/メソ比が、10〜14であることを特徴とする水溶液系の電気二重層キャパシタ用活性炭。

(もっと読む)

多孔質電極基材、その製造方法、膜−電極接合体、および固体高分子型燃料電池

【課題】充分なガス透気度、厚みおよび貫通方向抵抗を備え、燃料電池とした時に、加湿条件の変動によっても電池性能の変動が少ない高い水分管理機能を発揮する多孔質電極基材、その製造方法、膜−電極接合体、および固体高分子型燃料電池を提供する。

【解決手段】以下の(A)〜(D)工程を順に行う多孔質電極基材の製造方法である。

(A)炭素短繊維とバインダー短繊維とを、分散し炭素短繊維紙を作製する工程;(B)炭素化後の残炭率が15質量%以下の樹脂からなる平均粒径10nm〜2μmの粒子と炭素化後の残炭率が20質量%以上の樹脂組成物とを炭素短繊維紙に付与する工程;(C)加熱加圧して、前記樹脂組成物を硬化する工程;(D)樹脂組成物の硬化物を炭素化すると同時に、前記粒子を熱分解する工程

(もっと読む)

多孔質電極基材、その製造方法、膜−電極接合体、および固体高分子型燃料電池

【課題】充分なガス透気度、厚みおよび貫通方向抵抗を備え、燃料電池とした時に、加湿条件の変動によっても電池性能の変動が少ない高い水分管理機能を発揮する多孔質電極基材、その製造方法、膜−電極接合体、および固体高分子型燃料電池を提供する。

【解決手段】以下の(A)〜(D)工程を順に行う多孔質電極基材の製造方法である。(A)炭素短繊維とバインダー短繊維とを、分散し炭素繊維紙を作製する工程(B)前記炭素繊維紙に炭素化後の残炭率が20%以上の樹脂を溶解した溶液を含浸させた後、炭素化後の残炭率が20%以上の樹脂に対し貧溶媒となる溶媒に浸漬させ、炭素化後の残炭率が20%以上の樹脂を凝固させた前駆体シートを作製する工程(C)溶媒を除去した前駆体シートを得る工程(D)前駆体シート中の炭素化後の残炭率が20%以上の樹脂を炭素化して多孔質電極基材を得る工程

(もっと読む)

グラファイト複合フィルム

【課題】 ハンドリング性、ラミネート性、抜き加工性、熱伝導性に優れ、剥離可能なフィルムを剥がす際にグラファイトが破損したり、また剥離可能なフィルムが浮いたり剥がれたりしにくい薄膜のグラファイト複合フィルムを提供する。薄い絶縁テープや粘着テープで被覆したグラファイト加工品の提供が可能になる。

【解決手段】グラファイトフィルムの少なくとも片面の一部に剥離可能なフィルムが貼り合わせられたグラファイト複合フィルムであって、該グラファイトフィルムの厚みを100μm以下、該グラファイトフィルムと剥離可能なフィルムとの密着力を0.001〜1(N/25mm)とする。

(もっと読む)

炭素系薄膜の製造方法

【課題】特性が異なる2つの領域が膜の表面に露出した有用性の高い炭素系薄膜を提供する。

【解決手段】炭素系非晶質薄膜15の表面からこの膜の一部に金属元素のイオン32を注入することにより、薄膜15に、金属元素を含む第1領域と金属元素を含まない第2領域とを形成する工程と、少なくとも第1領域にエネルギーを供給することにより、第2領域におけるグラファイトクラスターの成長を当該クラスターの粒径が2nm以下となる程度に抑制しながら、第1領域に粒径が2nmを超えるグラファイトクラスターを形成する工程と、を実施して、炭素系薄膜を得る。好ましい金属元素はFe,Co,Ni,Al,Cu,Auである。好ましいエネルギーの供給方法は電子線照射である。

(もっと読む)

グラファイトフィルムの製造方法

【課題】耐屈曲性、熱拡散性に優れ表面の厚みばらつき、皺、破けの少ないグラファイトフィルムを作製する。また、圧縮工程の作業性を劇的に改善する。

【解決手段】厚み5μm以上250μm以下の高分子フィルムを2400℃以上の温度で熱処理するグラファイト化工程と、前記グラファイト化工程にて得られたグラファイト化処理後フィルムを、表面抵抗率が1×109Ω/□以下の圧縮面と接触させて、面状に圧力2MPa以上40MPa以下で加圧する後面状加圧工程を含むことを特徴とするグラファイトフィルムの製造方法。

(もっと読む)

グラファイト複合フィルム

【課題】 本発明は、上記課題を解決し、軽量且つ機械的強度が優れており、さらに熱伝導率にも優れたグラファイト複合材料を提供することを課題としている。

【解決手段】 グラファイトフィルムの少なくとも片面に強化繊維層が形成されていることを特徴とするグラファイト複合フィルム。前記グラファイト複合フィルムにおいて、a)グラファイトフィルムの厚みが3μm以上500μm以下であり、b)前記強化繊維層の厚みが10μm以上300μm以下であり、c)前記強化繊維層の厚みTFと前記グラファイトフィルムの厚みTGの比TF/TGが0.1以上20以下であることが好ましい。

(もっと読む)

炭素質フィルムの製造方法

【課題】高分子フィルムを熱処理し、炭素質フィルムを製造する方法であって、炭化工程中におけるフィルム上の異物発生やフィルム同士の融着を防ぎ、良質の炭素質フィルムを作製する。

【解決手段】

減圧下、および不活性ガスを流しながらの減圧下で高分子フィルムを熱処理する事で異物および融着を防ぐ事ができる。

(もっと読む)

導電性膜、導電性基板、透明導電性フィルムおよびこれらの製造方法

【課題】低抵抗の複数本のカーボンナンチューブからなるカーボンナノチューブネットワークを有する導電性膜、透明導電性フィルムおよびこれらの製造方法を提供すること。

【解決手段】基板上に複数本のカーボンナノチューブからなるカーボンナノチューブネットワークが形成され、前記カーボンナノチューブネットワークのカーボンナノチューブ同士がグラファイト膜で連結された導電性膜に関する。

(もっと読む)

グラファイトフィルムおよびグラファイトフィルムの製造方法

【課題】

本発明は、従来よりもフィルム面方向の引っ張り強度、あるいは/およびフィルム厚さ方向の剥離強度、熱伝導性に優れたグラファイトフィルムを提供することを目的としている。

【解決手段】

フィルム面方向の引張り強度が50MPa以上、および/または90°ピールにおけるフィルム厚さ方向の層間剥離強度が0.08N/5mm以上、および/または面方向の熱伝導率が400W/(m・K)以上であることを特徴とする、グラファイトフィルム、によって、フィルム面方向の引張り強度、フィルム厚さ方向の層間剥離強度、熱伝導性に優れたグラファイトフィルムを提供することで解決する。

(もっと読む)

水冷坩堝および電子ビーム溶解炉

【課題】金属シリコン材料の精製時間効率の向上を図る。

【解決手段】電子ビームEBを照射して溶解する金属シリコン材料を装填する水冷坩堝10は、水冷機構を設けた銅製容器1の内面に配置された炭素からなる成形体2を備え、この成形体2は、前記母材よりも高純度のシリコンを含む部位を、溶解した前記母材と触れる側に少なくとも有する。成形体2のかさ密度は、0.1g/cm3〜0.5g/cm3の範囲内であることが望ましい。また、成形体2の厚さtは、5mm<t≦30mmであることが望ましい。さらに、成形体2は、炭素繊維またはポーラスカーボンからなる部材であることが望ましい。

(もっと読む)

61 - 80 / 208

[ Back to top ]