Fターム[4K001BA03]の内容

Fターム[4K001BA03]に分類される特許

101 - 120 / 135

高温加圧浸出、溶媒抽出および電解抽出を使用して鉱石鉱物硫化物から銅を回収するための方法

【課題】Placer Domeの特許プロセスは、多くの状況において有用であるが、操作コストを減少させることが所望される場合、および/または特定の場所で金属含有鉱がこのような状態を保証しない場合には、このような希釈が必要とされないプロセスにおいて高い金属回収を獲得する方法を提供することを、本発明の課題とする。

【解決手段】以下の工程:(i)銅含有物質を含む供給流を提供する工程;(ii)銅含有供給流を加圧浸出して、銅含有溶液を得る工程;および(iii)銅含有溶液を有意に希釈することなく、溶媒抽出および電解抽出を使用して、銅含有溶液からカソード銅を回収する工程、を包含する方法を提供することによって、上記課題が解決した。

(もっと読む)

スラグ中の金属溶出を防止する銅製錬方法

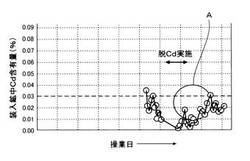

【課題】特殊な水粉水を使用しなくとも良好なCd溶出性をもつ銅製錬スラグを再現性よく産出できる製錬方法を提供する。

【解決手段】自溶炉及び転炉を用いる銅製錬法において、自溶炉への装入原料のCd濃度を0.015質量%以下に抑制することにより、自溶炉スラグのCd溶出量を環境庁告示基準の0.01mg/L以下とする。

(もっと読む)

プロセスガスを処理する方法および装置

本発明は、浮遊溶解炉(1)における固形物含有プロセスガス(7)を処理する方法に関するものであり、プロセスガスを浮遊溶解炉の反応シャフト(2)から下部炉(3)に向けて、さらに立ち上りシャフト(4)を通して廃熱ボイラ(6)に向けて導いてプロセスガスを冷却する工程を含み、これによって、酸化ガス(9)が、下部炉頂部壁(12)に設置された1つ以上のガスノズル(8)を通って、下部炉(3)を流れるプロセスガス(7)に供給され、それによって、酸化ガス量がそのプロセスの間に調節されて、廃熱ボイラ(6)に導かれるプロセスガスの固形物に含まれる硫化物量が最少化される。また、本発明は、その装置に関するものでもある。

(もっと読む)

(もっと読む)

非鉄金属製錬における排ガス処理設備の並列運転制御方法

【課題】非鉄金属の製錬工程各炉の排ガス量の処理の制御を安定化し、排ガス煙道内の圧力の値を通常運転時および転炉操業の起動・停止操作時にも、所定の範囲内に維持する。【解決手段】

2系列以上の並列の排ガス処理設備を設置して、排ガス量の処理能力を高め、排ガスの処理に余裕を持たせながら、制御を安定化させ、また排ガスを2系列以上の並列の排ガス処理設備に分配して供給して処理するに当たり、一方の系列においては排ガスの流量を制御対象とし、他方の系列においては排ガスの圧力を制御対象とし、排ガス用ブロワーの回転数のフィードバック制御を実施し、転炉操業の起動・停止操作時に、フィードフォワード制御の出力をフィードバック制御の出力に加算して、操作量を強制的に変更している。

(もっと読む)

塩化鉄水溶液から電解鉄の回収方法

【課題】硫化銅鉱物を含む銅原料を塩素浸出する工程、浸出生成液を還元する工程、還元生成液を溶媒抽出に付し、銅を分離回収して塩化鉄水溶液を得る工程、及び塩化鉄水溶液から鉄を電解採取する工程を含む湿式銅製錬法において、前記塩化鉄水溶液から鉄を電解採取する工程において、平滑な表面状態の電着物を得ることができる電解鉄の回収方法を提供する。

【解決手段】前記塩化鉄水溶液から鉄を電解採取する工程の際に、該塩化鉄水溶液に硫化剤を添加し酸化還元電位(Ag/AgCl電極規準)を−400〜−50mVに制御しながら、pH調整剤を添加しpHを3.0〜4.5に調整することにより、該塩化鉄水溶液中に含まれる鉛を硫化物として沈殿分離した後、鉄の電解採取を行なうことを特徴とする。

(もっと読む)

黄銅鉱を含む硫化銅鉱の浸出方法

【課題】黄銅鉱を含む硫化銅鉱から、低硫酸使用量で、浸出速度を高め高浸出率で銅を浸出する経済的に効率的な方法を提供する。

【解決手段】黄銅鉱を含む硫化銅鉱から銅を浸出する方法であって、前記硫化銅鉱に、該硫化銅鉱中の銅鉱物の全重量に対して0.1〜2.0倍量の固定炭素含有材料を混合した後、得られた混合物を、鉄濃度を1〜20g/L、pHを2.6〜3.5に調整した硫酸鉄水溶液に浸漬することを特徴とする。さらに、前記固定炭素含有材料は、活性炭であることを特徴とする。

(もっと読む)

鉱石からの有価金属回収のための塩酸存在下での浸出プロセス

有価金属を含む鉱石から有価金属を浸出するプロセスであって、浸出溶液中に可溶な金属−塩化物を形成するために塩酸存在下で鉱石を浸出する工程と、浸出溶液へ硫酸および/または二酸化硫黄を添加する工程と、浸出溶液から金属硫酸塩または金属亜硫酸塩を回収する工程と、同時に塩酸を再生する工程と、溶液中の少なくとも一部の塩酸を、連続的に気相に移す工程とを有する。蒸発した塩酸は補足され浸出工程に戻される。硫酸および/または二酸化硫黄を、浸出工程中、またはその後に浸出溶液に添加してもよい。有価金属は、典型的には、Zn、Cu、Ti、Al、Cr、Ni、Co、Mn、Fe、Pb、Na、K、Ca、白金族金属および金からなる群から選択される。金属硫酸塩または金属亜硫酸塩中の金属は有価金属であっても良いし、マグネシウムなどの、有価金属より価値の低い金属であっても良い。 (もっと読む)

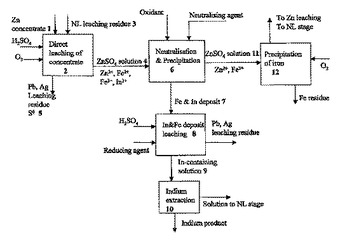

亜鉛浸出工程における希少金属回収方法

硫化亜鉛精鉱は通常、少量のインジウム、ガリウム等の希少金属も含有するの。原材料中におけるこれらの金属の量が十分多ければ、その回収は経済的価値があるであろう。本発明による方法において、インジウムおよびその他の所望の希少金属の回収は亜鉛浸出工程で行われ、この工程では硫化精鉱の少なくとも一部が焙焼されることなく直接浸出される。

(もっと読む)

(もっと読む)

湿式銅製錬法における銀の回収方法

【課題】硫化銅鉱物を含む銅原料の塩素浸出工程を含む湿式銅製錬法において、該硫化銅鉱物を含む銅原料中に含有される銀を沈殿物中に濃縮して効率的に回収する方法を提供する。

【解決手段】硫化銅鉱物を含む銅原料を塩素浸出する工程等を含む湿式銅製錬法において、溶媒抽出工程の抽出残液から有価金属を分離回収する工程の際に、鉄イオンとともに銅イオン及び銀イオンを含む抽出残液に還元剤を添加し、酸化還元電位(銀/塩化銀電極規準)を180〜250mVに制御しながらセメンテーション反応に付し銀イオンを優先的に還元して沈殿物(A)として分離回収し、その後、酸化還元電位(銀/塩化銀電極規準)を−300〜0mVに制御しながらセメンテーション反応に付し銅イオンと残留する銀イオンを還元して沈殿物(B)として分離回収することを特徴とする。

(もっと読む)

塩化第2銅イオンの還元方法

【課題】湿式銅製錬プロセスにおいて、塩化第2銅イオンを塩化第1銅イオンに還元する工程を実施するに当たり、還元剤として銅精鉱を利用したやり方で、塩化第1銅イオンが高比率で存在する還元生成液を得るために、銅精鉱の鉱物組成の違いにかかわらず、効率的に還元することができる塩化第2銅イオンの還元方法を提供する。

【解決手段】湿式銅製錬プロセスにおいて、塩化第2銅イオンを塩化第1銅イオンに還元する工程を実施するに当たり、イ)反応温度は、90〜120℃の温度に設定し、ロ)還元剤は、黄銅鉱、輝銅鉱又は斑銅鉱から選ばれる少なくとも1種の硫化銅鉱物を含む銅精鉱を用い、さらに、ハ)還元剤の添加量は、還元反応終了後の最終酸化還元電位を所望の値に制御するために、銅精鉱中における硫化銅鉱物の含有割合を基準にして決定することを特徴とする。

(もっと読む)

硫酸亜鉛溶液からのタリウム除去方法

【課題】亜鉛の湿式精錬において、従来の工程や設備の増強を行うことなく、かつ亜鉛末の使用量を増やすことなく、効率よく硫酸亜鉛溶液からのタリウムの除去率を向上させる方法を提供する。

【解決手段】亜鉛製錬における電解液に用いる硫酸亜鉛溶液の処理方法において、前記硫酸亜鉛溶液がタリウムが含まれる硫酸亜鉛溶液であって、該タリウムが含まれる硫酸亜鉛溶液に対し、亜鉛末と銅源とを添加することを特徴とする硫酸亜鉛溶液からのタリウム除去方法である。

(もっと読む)

鉛精錬のための方法および装置

鉛を生成する方法は、投入材料調整部(10)を通過する鉛精鉱、フラックスおよび固形燃料を含む。調製され混合された投入材料は、その後ISASMELT炉或いは他のトップエントリーサブマージドランス炉のような鉛精錬炉(14)を通過する。空気或いは酸素(16)はサブマージドランスを介してISASMELT炉(14)の溶融チャージに注入される。炉(14)において、投入材料混合物は鉛塊および鉛含有スラグに転換される。鉛塊は出口或いは堰(18)を介して除去される。スラグは出口或いは堰(20)を介して除去される。炉(14)から除去されたスラグ(20)は所望の寸法範囲を有する塊に形成される。スラグの塊(20)は、コークスおよびフラックス(26)と共に、精錬炉(28)に供給される。精錬炉(28)において、スラグは、出口或いは堰(30)を介して除去される鉛塊、および出口(32)を介して除去される廃棄スラグに転換される。(18および30)で除去された鉛塊は、その後さらなる処理のために鉛精錬装置(34)に供給される。  (もっと読む)

(もっと読む)

亜鉛精鉱の処理方法

【課題】

亜鉛精鉱の焙焼方法および焙焼物の酸処理方法において、亜鉛鉱石中に3%以上の珪酸が含まれる場合の亜鉛精鉱であっても、当該亜鉛精鉱焙焼後の亜鉛の浸出率を低下させない方法を提供する。

【解決手段】

焙焼工程にて、珪酸を含有する亜鉛精鉱を焙焼する際、焙焼温度を700〜900℃で焙焼する。尚、焙焼に用いる炉は、いわゆる流動焙焼炉を用いればよい。流動焙焼炉は、上述した焙焼温度、焙焼時間、炉内の雰囲気や圧力等の条件設定が可能である。

なし

(もっと読む)

硫黄酸化細菌およびその硫化銅鉱バイオリーチングプロセスへの利用

【課題】硫黄酸化細菌を利用した硫化銅鉱バイオリーチングプロセスを提供する。

【解決手段】アシディチオバチルス チオオキシダンス(Acidithiobacillus thioooxidans)に属し、Licanantayと命名され、Deutsche Sammlung von Mikroorganismen und Zellkulturen GmbH(DSMZ)に登録番号DSM17318として寄託され、単離された化学合成無機栄養細菌、および当該細菌または当該細菌を含む混合菌の硫化鉱物からなる鉱石および精鉱のバイオリーチング工程への利用。本Licanantay DSM 17318株は一次硫化銅鉱・二次硫化銅鉱、特に黄銅鉱、銅藍、斑銅鉱、輝銅鉱、硫砒銅鉱、砒四面銅鉱に対する硫黄酸化活性を有する。

(もっと読む)

硫酸コバルト溶液からマンガンを除去する方法

【課題】 硫酸コバルト溶液中に含まれるマンガン不純物を酸化し沈殿させて除去する方法において、実質的にコバルトを共沈させることなく、マンガンを除去し得る方法の提供を課題とする。

【解決手段】 硫酸コバルト溶液のpHを2.5〜6の範囲に調整し、酸化剤として次亜塩素酸ナトリウムを加え、標準水素電極に対して1100〜1300mVの範囲の酸化還元電位とし、マンガンを沈殿させ、沈殿させたマンガンを硫酸コバルト溶液から除去する方法を用いる。

(もっと読む)

亜鉛原料の処理方法

【課題】

湿式亜鉛製錬における亜鉛原料の処理において、前記亜鉛原料を硫酸酸性溶液で処理す

る際に、当該硫酸酸性溶液へ溶出したシリカ等を、迅速かつ固液分離容易な形態で析出沈

殿させる。

【解決方法】 湿式亜鉛製錬における電解尾液の液体部分とを混合して浸出液とし、添加

物質として、

ビスマス酸化物、チタン酸化物、アンチモン酸化物、錫酸化物、ガリウム酸化物、カドミニウム酸化物、リン酸カルシウム塩、酸化リン、弗化カルシウム、鉛酸化物、パラジウム、銀酸化物、銀、鉄酸化物、マンガン酸化物から選択される1種以上を添加す

る。次に、当該浸出液中へ所定量の亜鉛原料の焙焼物を投入し、亜鉛原料の焙焼物を浸出

する。そして、浸出完了後、得られた浸出液に凝集剤を添加し、溶出したシリカ等をスラ

リーとして分離する。

(もっと読む)

銅精鉱からの砒素鉱物の分離方法

【課題】 乾式銅製錬の原料である砒素を含む銅精鉱から砒素鉱物を分離して砒素品位の低い銅精鉱を回収するため、砒素を含む銅精鉱から効率よく且つ経済的に砒素鉱物を分離する方法を提供する。

【解決手段】 砒素を含む銅精鉱を90〜120℃で加熱処理した後、リパルプして浮選し、砒素鉱物を浮遊させて除去すると共に、沈鉱として砒素品位の低い銅精鉱を回収する。レパルプ後の上記銅精鉱には、黄血塩を銅精鉱1トンあたり10〜15kg添加することが好ましい。

(もっと読む)

サーメットからの金属有価物の回収

未使用不溶性アノード、使用済み不溶性アノード、および不溶性アノードの製造において用いられるサーメットから得られるサーメット材料を、非鉄金属精鉱組成物へと選鉱し、これから、前記組成物中に含まれる金属有価物を、一般的な溶錬工程を用いることにより、容易に回収することができる。本発明は、また、本発明のサーメット組成物から金属有価物を回収するための溶錬工程における該組成物の使用に関する。  (もっと読む)

(もっと読む)

亜鉛原料の処理方法

【課題】

湿式亜鉛製錬における亜鉛原料の処理において、前記亜鉛原料を硫酸酸性溶液で処理する際に、当該硫酸酸性溶液へ溶出したシリカ等を、迅速かつ固液分離容易な形態で析出沈殿させる。

【解決方法】

湿式亜鉛製錬における電解尾液の液体部分と脱鉄后液とを混合して浸出液とし、加温した後、当該湿式亜鉛製錬にて産出される所定量のPb・Ag残査を、添加物として当該浸出液へ投入し、亜鉛原料の焙焼物を浸出する。そして、浸出完了後、得られた浸出液に凝集剤を添加し、溶出したシリカ等をスラリーとして分離する。

(もっと読む)

黄銅鉱を含む硫化銅鉱の浸出方法

【課題】黄銅鉱を含む硫化銅鉱から、浸出速度を高めてかつ高浸出率で銅を浸出する効率的な方法を提供する。

【解決手段】空気を装入させながら黄銅鉱を含む硫化銅鉱から浸出液を用いて銅を浸出する方法であって、前記硫化銅鉱からなる堆積層に浸出液として硫酸鉄水溶液を添加するとともに、浸出開始直後を除いて浸出終了時に至るまでの間、該堆積層内に存在する空気中の酸素濃度を10重量%以下に調整することを特徴とする硫化銅鉱の浸出方法などによって提供する。

(もっと読む)

101 - 120 / 135

[ Back to top ]