Fターム[4K013CE01]の内容

溶融状態での鋼の処理 (7,585) | 真空又は減圧による処理、そのための装置 (789) | RH法によるもの (280)

Fターム[4K013CE01]に分類される特許

121 - 140 / 280

溶融亜鉛めっき鋼板およびその製造方法

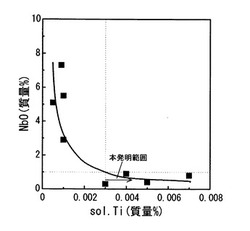

【課題】筋模様がなく表面性状が良好で、優れたプレス成形性を有する、溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C、Si、Mn、P、S、sol.Al:、N、sol.Ti、NbおよびOを所定量範囲で含有し、さらにsol.TiおよびNbの含有量が下記式(1)〜(3)を満足し、残部がFeおよび不純物からなる化学組成を有し、酸化物系介在物中のTi酸化物の含有量がTiO2換算で50.0%以上でありNb酸化物の含有量がNbO換算で1.0%未満である鋼板の表面に溶融亜鉛めっき層を備える。1.0<(Ti*/48+Nb/93)/(C/12+N*/14)(1)、Ti*=max[sol.Ti-(48/14)×N,0](2)、N*=max[N-(14/48)×sol.Ti,0](3)、ここで、各式中の元素記号は、各元素の含有量を質量%にて表したものであり、max[]は[]内の引数の最大値を返す関数である。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】筋模様がなく表面性状が良好で、かつ、優れたプレス成形性を有する、溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C:0.0005%以上0.010%未満、Si:0.020%超0.40%以下、Mn:2.50%以下、P:0.10%以下、S:0.010%未満、sol.Al:0.0050%未満、N:0.005%以下、sol.Ti:0.003%以上0.020%以下、Nb:0.010%以上0.20%以下およびO:0.015%以下を含有し、さらにsol.TiおよびNbの含有量を特定範囲とし、残部がFeおよび不純物からなる化学組成を有し、酸化物系介在物中のTi酸化物の含有量がTiO2換算で50.0%以上でありNb酸化物の含有量がNbO換算で1.0%未満である鋼板の表面に溶融亜鉛めっき層を備える。

(もっと読む)

真空脱ガス精錬処理中の停電対応方法

【課題】真空脱ガス精錬処理を行っている際に停電が発生したときに、他にトラブルを発生することなく容易にスタンバイの状態に復帰させることができるようにする。

【解決手段】取鍋3内の溶鋼2に浸漬させる浸漬管14を有する真空脱ガス槽4を備えたRH装置1を用いて、取鍋3内の溶鋼2の真空脱ガス精錬処理を行っている際に停電が発生した時の対応方法であって、停電後に真空脱ガス槽4内の真空度を電力不要で動作する真空計21で測定し、この真空計21で測定した真空度が、650torr以上大気圧以下の範囲に達した際に、真空脱ガス槽4の浸漬管14を取鍋3から引き抜く。

(もっと読む)

軸受鋼鋼材およびその製造方法

【課題】転動疲労による破損に対して良好な耐久性を有し、優れた転動疲労寿命を確保できるとともに、冷間加工性にも優れる軸受鋼鋼材の提供。

【解決手段】C:0.85〜1.2%、Si:0.1〜0.5%、Mn:0.05〜0.6%、P≦0.03%、S≦0.010%、Cr:1.2〜1.7%、Al≦0.005%、Ca≦0.0005%、O≦0.0020%を含有し、残部はFeと不純物からなる化学成分を有し、非金属介在物について、酸化物の平均組成が質量%で、Cao:10〜60%、Al2O3≦35%、MnO≦35%及びMgO≦15%で残部SiO2と不純物からなるとともに、鋼材の長手方向縦断面10箇所の100mm2の面積中に存在する酸化物の最大厚さの算術平均の値と硫化物の最大厚さの算術平均の値が、それぞれ、8.5μm以下で、更に、鋼材の表面からR/2部位置までの平均断面硬さがビッカース硬さで290以下である軸受鋼鋼材。但し、「R」は軸受鋼鋼材の半径を表す。

(もっと読む)

高合金極低炭素鋼の製造方法

【課題】[合金元素]≧1.5質量%、且つ、[C]≦0.0020質量%の高合金極低炭素鋼を確実に製造することができるようにする。

【解決手段】[合金元素]≧1.5質量%、且つ、[C]≦0.0020質量%の高合金極低炭素鋼をRH精錬装置1での精錬により製造する高合金極低炭素鋼の製造方法であって、高合金極低炭素鋼を精錬する当該チャージの1つ前の前チャージで、[C]≦0.0020質量%となるように極低炭素鋼の脱炭処理を行うと共に、この脱炭処理後に還流量が0.32〜0.64t/分・溶鋼トンで、且つ、13分以上還流処理を行うことによって、RH精錬装置に付着した地金を極低炭素鋼に溶融させて除去しておき、当該チャージで、高合金極低炭素鋼の製造をRH精錬装置で行う。

(もっと読む)

極低炭素鋼板およびその製造方法

【課題】介在物酸素濃度を所定量含有し、特定組成のTiOx系介在物を含むことによって、深絞り性を維持しつつ、表面性状に優れ、かつ連続鋳造時の浸漬ノズルの閉塞およびそれによって引き起こされる鋼材表面性状の劣化等も解決できる、極低炭素濃度かつ極低Al濃度を有するTi脱酸鋼からなる極低炭素鋼板を工業的規模で量産する方法を提供する。

【解決手段】C:0.0005〜0.025%、Si:0.003〜0.12%、Mn:0.05〜2.5%、P:0.15%以下、S:0.02%以下、N:0.006%以下、sol.Al:0.0002〜0.003%、Ti:0.005〜0.05%、Nb:0.005〜0.20%を含有し、全酸素濃度T.O:0.003〜0.008%を含み、介在物に因る酸素濃度Oinc:0.0025〜0.007%を含み、残部Feおよび不純物からなる化学組成を有するとともに、鋼材中の酸化物系介在物のSiO2が1.0%未満であり、90.0%以上がTiOx、Al2O3およびMnOの3元系から構成され、この3元系での組成範囲がTiOx:50.0〜95.0%、Al2O3:3.0〜35.0%、MnO:2.0〜25.0%にある極低炭素鋼板である。

(もっと読む)

溶鋼処理装置用浸漬管

【課題】スラグが付着しにくく耐用性に優れた溶鋼処理装置用浸漬管を提供する。

【解決手段】溶鋼処理装置浸漬管において、上端部にフランジを有する金属製筒体の外周部に耐火物ライニングを設けるとともに内周部に耐火物内張りを設け、スラグライン部からフランジまでの間における外周部の耐火物ライニングに使用済みスライディングノズル用プレートを外周面に設けたことを特徴とする溶鋼処理装置浸漬管。

【効果】浸漬管へのスラグ付着が抑制され、付着したスラグを除去する際にも除去し易く、また浸漬管耐火物を損傷することも少ない。

(もっと読む)

RH真空脱ガス装置における溶鋼の精錬方法

【課題】 RH真空脱ガス装置で溶鋼を精錬するにあたり、溶鋼中への窒素のピックアップを抑制し、しかも、溶鋼の環流量を減少させることなく、安価な窒素ガスを環流用ガスとして使用する。

【解決手段】 取鍋2とRH真空脱ガス装置1の真空槽5との間で溶鋼3を環流させながら、未脱酸溶鋼を減圧下で脱炭処理し、該脱炭処理の終了後に脱酸剤を添加して溶鋼を脱酸処理する、RH真空脱ガス装置における溶鋼の精錬方法において、上昇側浸漬管8から吹き込む環流用ガスとして窒素ガスを単独で使用して前記脱炭処理を実施し、環流用ガスを窒素ガスからArガスへと切り替えた後に、脱酸剤を添加して溶鋼を脱酸処理する。

(もっと読む)

含Ti極低炭素鋼の溶製方法および含Ti極低炭素鋼鋳片の製造方法

【課題】連続鋳造時のノズル詰まりを防止でき、且つ表面性状および内質に優れた冷延鋼板を得ることができる含Ti極低炭素鋼を溶製する。

【解決手段】真空脱ガス設備において、溶鋼を脱炭処理した後、Ti含有合金を添加して脱酸処理することで[%Al]≦[%Ti]/10を満足する組成の脱酸溶鋼とし、次いで、溶鋼にCaを含有する介在物組成調整用合金を添加して溶鋼中の介在物組成をTi酸化物:90%以下、CaO:5〜50%、Al2O3:70%以下に調整し、前記脱酸処理した後の取鍋スラグ中のT.Fe濃度+MnO濃度を10mass%以下、(%CaO)/(%SiO2)を1以上、TiO2濃度を1mass%以上、Al2O3濃度を10〜50mass%とする。溶鋼中の介在物組成が最適化され且つ介在物量が低減されることで、介在物によるノズル詰まりを防止でき、且つ表面性状及び内質に優れた冷延鋼板を得ることができる含Ti極低炭素鋼を溶製できる。

(もっと読む)

浸漬管

【課題】最外周に配置した外側定形耐火物の折損及び脱落を抑制し、安定して使用可能な浸漬管を提供すること。

【解決手段】フランジ1と、フランジに固定した円筒状の芯金2と、芯金2の外周側及び内周側に配置した耐火物とを備え、最外周の耐火物として外側定形耐火物6を配置した浸漬管において、外側定形耐火物6の内周面に、その下端から当該外側定形耐火物の全長に対して10%以上30%以下の範囲で上面が上向きに傾斜する凹部7を設け、芯金2の外周面に、上面が外側定形耐火物の凹部の上面と同じ角度で上向きに傾斜する凸部8を設け、外側定形耐火物6の凹部7の上面を芯金2の凸部8の上面で支持することによって外側定形耐火物6を下方から支持し、外側定形耐火物6の上端はフランジ1に設けた支持板9に当接させ、外側定形耐火物6の下方の全周に不定形耐火物5を配置した。

(もっと読む)

高S系ステンレス鋼のRH脱ガス処理における脱窒抑制方法

【課題】 JIS規定のSUS303系やSUS416系などの高S(S≧0.10質量%)系ステンレス鋼の溶製において、RH脱ガス処理における脱窒速度を抑制して加窒時間の負荷を軽減する方法を提供する。

【解決手段】 IS規定のSUS303系やSUS416系などの高S(S≧0.10質量%)系ステンレス鋼の溶製の際のRH脱ガス処理において、従来は脱炭促進のため、RH脱ガス処理の後半に添加していたS成分を、RH脱ガス処理の処理開始から5分〜15分後の初期の間に溶鋼中にS成分を投入することにより、RH脱ガス処理時間における投入後の[S]濃度の高い時間の割合を多くすることからなる高S系ステンレス鋼のRH脱ガス処理における脱窒の抑制方法。

(もっと読む)

高Mn極低炭素鋼の溶製方法

【課題】 Mn鉱石をMn源として使用して、転炉と真空脱ガス設備とを組み合わせて高Mn極低炭素鋼を溶製するにあたり、複数回のAlの成分調整を必要とせずに、1回のAl脱酸処理のみで溶鋼中Al含有量を調整する。

【解決手段】 転炉から出鋼後の溶鋼を真空脱ガス設備にて真空脱炭精錬及びAl脱酸処理して、Mn量が0.4〜2.0質量%以下の高Mn極低炭素鋼を溶製するに際し、転炉ではMn源としてMn鉱石を投入して脱炭精錬し、真空脱炭精錬後のAl脱酸処理では、下記の(1)式で算出される投入量と一致する量のAl系脱酸剤を添加する。尚、(1)式において、WAL:溶鋼トンあたりの脱酸剤投入量、A:溶鋼トンあたりのAl目標値、[O]:溶鋼中酸素濃度、ΔMn:出鋼直後から真空脱炭精錬後の溶鋼中Mn濃度変化(質量%)、B:脱酸剤のAl純分、α、β、γ:定数である。 WAL=(A+α×[O]+β+γ×ΔMn)/B…(1)

(もっと読む)

溶鋼の真空脱ガス処理装置及び真空脱ガス精錬方法

【課題】 RH真空脱ガス装置のような2本の浸漬管を有する真空脱ガス処理装置を用いて溶鋼の精錬を行うに際し、新たな装置を設置する必要がなく、処理コストの上昇を招くことなく、溶鋼の環流量を増大させ、脱ガス精錬反応速度の向上並びに処理時間の短縮を達成することのできる真空脱ガス処理装置を提供する。

【解決手段】 本発明の真空脱ガス処理装置1は、脱ガス槽5の下部に、取鍋2内の溶鋼3を脱ガス槽内に導くための上昇側浸漬管8と、脱ガス槽で処理した溶鋼を脱ガス槽から取鍋へ戻すための下降側浸漬管9との2本の浸漬管を有する真空脱ガス処理装置において、前記上昇側浸漬管の内径(Du)と前記下降側浸漬管の内径(Dd)とが下記の(1)式の関係の範囲内で、下降側浸漬管の内径(Dd)が上昇側浸漬管の内径(Du)よりも大きいことを特徴とする。 Du<Dd<1.4×Du …(1)

(もっと読む)

高清浄鋼鋳片の製造方法

【課題】二次精錬工程で清浄化処理を行った取鍋内溶鋼を連続鋳造工程で鋳造するに際して、タンデッシュ内で汚染することを防止する方法を提供するものである。

【解決手段】転炉または電気炉で一次精錬処理を行い、得られた溶鋼を取鍋に出鋼し、二次精錬処理としてアーク加熱取鍋精錬装置にて昇熱、及び成分調整を施した後に、タンデッシュに移注して連続鋳造する一連の工程を、複数チャージ連続して行い、アーク加熱精錬装置での取鍋内スラグ組成をCaO/SiO2≧4.0かつCaO/Al2O3=1.5〜2.5とし、複数チャージの全てについて、取鍋から溶鋼をタンデッシュに移注する際、移注末期に溶鋼と共にスラグを移注し、複数のチャージについて同一のタンデッシュを使用し、タンデッシュ内溶鋼上に浮遊するスラグにはCaを含有するフラックスを添加しないことを特徴とする高清浄鋼鋳片の製造方法である。

(もっと読む)

極低炭素鋼の溶製方法

【課題】本発明は、炭素濃度が100ppm以下で、かつ酸素濃度が2ppm以下の極低炭素鋼を安定して達成可能な極低炭素鋼の溶製方法を提供することを目的としている。

【解決手段】転炉で一次精錬された溶鋼を未脱酸で取鍋に出鋼し、真空脱ガス装置を用いて二次精錬を行い、炭素濃度が100ppm以下の極低炭素鋼に溶製するに際し、前記真空脱ガス装置にて、まず前記溶鋼中の酸素濃度を測定し、その測定値に応じて脱酸剤としての高炭素フェロマンガンを添加し、該溶鋼の酸素濃度を400〜500ppmに予備調整してから脱炭し、その後に別の脱酸剤で仕上げ脱酸し、酸素濃度を2ppm以下にする。

(もっと読む)

浸漬管及び浸漬管の製造方法

【課題】溶鋼に対する耐食性を向上させるために、溶鋼の流通経路の周縁の耐火物層を下端まで定形耐火物で構成させ、その定形耐火物を芯金に安定的に支持させることができると共に、定形耐火物に亀裂が生じるおそれを低減できる浸漬管を提供する。

【解決手段】筒状の芯金2、及び、芯金の内側に溶鋼を流通させる流通経路7を有する定形耐火物層10を備える浸漬管1であって、定形耐火物層は不焼成耐火煉瓦11によって構成されると共に浸漬管下端まで達しており、板状に形成され外表面が定形耐火物層から露呈するように定形耐火物層に埋設されている金属製の支持体5と、支持体の外表面と芯金とを連結する金属製の連結部材6と、芯金の外周面、芯金の下端、支持体の外表面、及び連結部材を被覆する不定形耐火物層20とを具備する。

(もっと読む)

RH式真空脱ガス装置の下部槽

【課題】RH式真空脱ガス装置の下部槽において、漏鋼を生じさせることなく、特に槽使用末期に生じやすい側壁レンガの脱落を適切に抑える。

【解決手段】環流管レンガ3の上端30を側壁レンガ2の下端よりも下方に位置させることで、環流管レンガ上端と側壁レンガ下端との間に隙間6を形成し、この隙間6内に、環流管レンガ3および側壁レンガ2との間にモルタルを介在させて膨張吸収材5を配する。環流管レンガ3の熱膨張は膨張吸収材5により吸収されるため、環流管レンガ3の熱膨張による側壁レンガ2の脱落を適切に抑えることができ、一方において、環流管レンガ3の背面は敷きレンガ4と接しているため漏鋼の恐れはほとんどない。

(もっと読む)

真空脱ガス装置用の浸漬管

【課題】溶鋼に対する耐食性を向上させるために、溶鋼の流通経路の周縁の耐火物層を下端まで定形耐火物で構成させ、その定形耐火物を芯金に安定的に支持させることができると共に、定形耐火物に亀裂が生じるおそれを低減できる真空脱ガス装置用の浸漬管を提供する。

【解決手段】浸漬管1は、筒状の芯金2、及び、芯金の内側に溶鋼を流通させる流通経路7を有する定形耐火物層10を備えた真空脱ガス装置用の浸漬管であって、定形耐火物層は浸漬管下端9まで達するように設けられており、定形耐火物層の高さ方向の少なくとも一部の外周面に、浸漬管下端に向かって内側に傾斜するよう形成された傾斜面部15と、丸棒状の金属部材によって環状に形成され、芯金に対して固定されていると共に傾斜面部に当接している環状体5と、少なくとも芯金の外周面、芯金の下端、及び、環状体を被覆する不定形耐火物層20とを具備する。

(もっと読む)

Alレス極低炭素鋼の溶製方法

【課題】 転炉とRH真空脱ガス装置とを用いてAlレス極低炭素鋼を溶製するに当たり、RH真空脱ガス装置の浸漬管のスラグによる溶損を防止する。

【解決手段】 転炉で精錬した溶鋼3をRH真空脱ガス装置1にて脱炭処理してAl含有量が0.001質量%以下であるAlレス極低炭素鋼を溶製するに当たり、溶鋼の転炉出鋼時または出鋼後に溶鋼を収容する取鍋内にCaO源とMgO源とを添加して、取鍋内溶鋼上に存在するスラグ4のCaO含有量を50〜70質量%、MgO含有量を10〜30質量%に調整し、その後、RH真空脱ガス装置にて精錬する。

(もっと読む)

下部槽交換システム及び下部槽交換方法

【課題】底部が開口している下部槽を交換する際にも好適に下部槽を支持し、熱的影響を抑えて、下部槽を支持する所定位置へのセットを正確に行なう。

【解決手段】真空脱ガス装置1における底面が開口した下部槽3と下部槽交換用台車11を有している。下部槽3の上部外周には、下面に向けた受容部6を有する預け座5が設けられている。下部槽交換用台車11は、受容部6内に挿入可能な挿入支持部45が設けられた支持テーブル41を有し、支持テーブル41は支持プレート31、基台部21を介して、昇降装置14よって昇降自在である。支持テーブル41は、基台部21に対して、前後、左右方向に移動可能である。

(もっと読む)

121 - 140 / 280

[ Back to top ]