Fターム[4K013CE01]の内容

溶融状態での鋼の処理 (7,585) | 真空又は減圧による処理、そのための装置 (789) | RH法によるもの (280)

Fターム[4K013CE01]に分類される特許

41 - 60 / 280

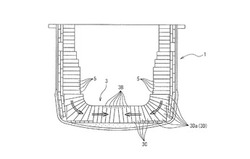

RH脱ガス下部槽

【課題】中ノ島を構成する耐火物の浮き上がりをより効果的に抑えることが可能なRH脱ガス下部槽を提供する。

【解決手段】敷部用耐火物3は、中ノ島用耐火物3B、中ノ島用耐火物3Bに連続して配置されて配列する配列用耐火物3C、側壁用耐火物5と少なくとも一部が上下で重なる位置に配置される連結用耐火物3Dを有する。配列用耐火物3Cに連続して配置される連結用耐火物3Dは、側壁用耐火物5から上記配列用耐火物3Cに向けて並ぶ2つ以上の力伝達用耐火物3Daからなる。力伝達用耐火物3Da間の少なくとも一カ所における力伝達用耐火物3Da間の対向面は、上部が下部よりも底部内側に位置するように傾斜している。

(もっと読む)

溶融金属減圧精錬用ノズル

【課題】ラバールノズルより反応効率を向上させることができる溶融金属減圧精錬用ノズルを提供する。

【解決手段】溶鋼精錬用ランスの先端に配置されて溶鋼の表面に減圧下で気体を吹き付ける溶融金属減圧精錬用ノズル1である。第1の開口部2aおよび第2の開口部2bを有するとともに軸方向へ向けて酸化性ガスを流す管状の本体2と、本体2の内部であって第1の開口部2aと第2の開口部2bとの間に内壁2cから離間して配置される流動制御体3とを備える。本体2は、第1の開口部2aと第2の開口部2bとの間の内壁2cに環状に形成される突出部4を有する。流動制御体3は、横断面積が軸方向へ対称に増加する第1の尖端部3aと、軸方向へ第1の尖端部3aに並設されて、横断面積が軸方向へ対称に減少する第2の尖端部3bとを有し、かつ第2の尖端部3bの最先端部5は、軸方向について第2の開口部2bと所定距離L離れて配置される。

(もっと読む)

材料供給装置

【課題】複数の処理位置9で処理装置8による処理を行う場合に、該複数の処理位置に共通の材料供給装置2を用い、材料供給装置2を設置する建家の高さを高くする必要がなく、また供給に要する時間を極力短くすることができる材料供給装置を提供する。

【解決手段】軌道6に沿って移動可能な複数の秤量装置4を有し、秤量装置4が軌道6に沿って移動して2以上の貯蔵切り出し装置2から材料の切り出しを受け、それぞれの貯蔵切り出し装置2はいずれか一つの秤量装置4に材料の切り出しを行い、処理位置9毎に配置する材料投入装置7の基数は秤量装置4の基数と同数又はそれ以上とし、秤量装置4は軌道6に沿って移動してそれぞれの処理位置9に配置された材料投入装置7に秤量装置4から材料を供給し、各処理位置9のそれぞれの材料投入装置7は何れか一つの秤量装置4から材料の受け入れを行うように定められている。

(もっと読む)

材料供給装置

【課題】複数の処理位置で処理装置による処理を行う場合に、該複数の処理位置に共通の材料供給装置を用い、材料供給装置を設置する建家の高さを高くする必要がなく、また供給に要する時間が長くなることもない材料供給装置を提供する。

【解決手段】貯蔵切り出し装置2から切り出された材料を受容して秤量を行う秤量装置4と、処理装置8に材料を投入する材料投入装置を有し、処理装置8を用いた処理位置9として複数の処理位置を有し、秤量装置4は軌道6に沿って移動することにより2以上の貯蔵切り出し装置2から材料の切り出しを受けることができ、また秤量装置4が軌道6に沿って移動することによりそれぞれの処理位置9に配置された材料投入装置7に秤量装置4から材料を供給することができる。これにより、複数の処理位置に共通の材料供給装置を用いつつ、材料供給装置を設置する建家の高さを低くすることができる。

(もっと読む)

清浄性に優れた低炭素アルミキルド鋼の溶製方法

【課題】 転炉による一次精錬とRH真空脱ガス装置による二次精錬とを組み合わせて、酸化物系介在物の極めて少ない高清浄な低炭素アルミキルド鋼を安定して溶製する。

【解決手段】 炭素を0.02〜0.06質量%含有する低炭素アルミキルド鋼の溶製方法であって、転炉で溶製した溶鋼を未脱酸の状態で転炉から取鍋に出鋼し、出鋼後、Alを含有するスラグ改質剤を、Al純分あたり0.3kg/溶鋼−t以上の添加量で、未脱酸状態の溶鋼上に存在する取鍋内のスラグに上置き添加し、添加したAlによってスラグ中の低級酸化物を還元し、次いで、RH真空脱ガス装置にて、新たに酸素源を溶鋼に供給することなく溶鋼中の溶存酸素と溶鋼中の炭素とを減圧下で反応させて脱炭処理を行い、0.015質量%以上の脱炭量が確保され、且つ、溶鋼中の炭素濃度が0.02〜0.06質量%となった時点で脱炭処理を終了し、その後、減圧下の溶鋼にAlを添加して溶鋼を脱酸する。

(もっと読む)

冶金炉の水冷フランジ

【課題】 転炉やRH真空脱ガス装置などの高温で精錬する冶金炉に設置される、水冷用配管を鋳ぐるむことが難しい内部冷却型のフランジにおいて、水冷用配管からの水漏れの防止並びに施工上の安全性を確保した、冷却能に優れる水冷フランジを提供する。

【解決手段】 本発明に係る冶金炉の水冷フランジ4は、フランジに設けられた溝11の内部に水冷用配管8が敷設され、前記溝の開口部は蓋体9によって塞がれており、前記水冷用配管が蓋体によって前記溝の内部に収納された構造の水冷フランジであって、前記水冷用配管と前記溝と前記蓋体とで形成する間隙には、融点が350℃以上の固体の金属粉または金属片10a、10bが充填されている。

(もっと読む)

含マンガン極低炭素鋼の溶製方法

【課題】 本発明は、金属Mnの使用量を従来より低減し、且つ真空脱ガス装置内での処理を鋳造開始予定時間内で行うことの可能な含マンガン極低炭素鋼の溶製方法を提供することを目的としている。

【解決手段】 目標Mn濃度が0.3〜3.0質量%である含マンガン極低炭素鋼の溶製方法を改良した。その内容は、前チャージの連続鋳造が終了する時間を鋳造速度で予測して今回チャージの鋳造開始予定時刻を定めると共に、真空脱ガス処理開始時に、現時点から前記鋳造開始予定時刻までの余裕時間を算出し、該余裕時間から、真空脱ガス処理におけるキルド処理所要時間、真空脱ガス処理終了から連続鋳造設備への溶鋼の搬送所要時間及び鋳造準備時間を差し引いた時間を脱炭処理可能時間とし、該脱炭処理可能時間内に脱炭処理が可能となるように、処理開始前に溶鋼中に添加するFe−Mn合金の投入量を決定し、投入後の溶鋼中の予想Mn濃度と製品鋼材の目標Mn濃度との差分を前記キルド処理時に溶鋼中に金属Mnを添加して調整するものである。

(もっと読む)

溶鋼精錬方法

【課題】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行うに際し、優れた脱硫率を維持しつつ、鋼板中のA系介在物を低減することのできる溶鋼精錬方法を提供する。

【解決手段】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行った後、真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、さらに取鍋と真空槽の間で溶鋼を環流する。これにより、脱硫剤として粒径の小さな粉体脱硫剤を用いたとしても、熱延鋼板にA系介在物が発生することがなく、復硫を抑制しつつ、加工性の良好な極低硫鋼を製造することができる。

(もっと読む)

圧延軸受鋼鋼材

【課題】転動疲労寿命に優れた圧延軸受鋼鋼材の提供。

【解決手段】O≦0.0010%及びS≦0.004のJIS G 4805(2008)に規定の高炭素クロム軸受鋼鋼材の化学組成を満たす鋼材で、該鋼材の長手方向縦断面において、超音波疲労試験の破壊起点である介在物径を極値統計処理して求めた危険体積144mm3中の予測最大介在物径√AREA≦45μm、破壊起点である介在物の平均のアスペクト比≦7であり、更に破壊起点の介在物が酸化物の場合には、平均組成における含有量がCaO:2.0〜20%、MgO:0〜20%及びSiO2:0〜10%で、かつ残部がAl2O3であって、特定の2元系、3元系及び4元系の酸化物のうちの何れかからなり、かつ、破壊起点の介在物が硫化物の場合には、平均組成における含有量がCaS:100%のCaSの1元系硫化物、又はCaS:1.0%以上、MgS:0〜20%で、かつ残部がMnSであって、特定の2元系又は3元系の硫化物からなる圧延軸受鋼鋼材。

(もっと読む)

速い繰り返しのシンクロトロンのための冷延電磁鋼板およびその製造方法

速い繰り返しのシンクロトロンのための冷延電磁鋼板およびその製造方法であって、その方法が、1)上記冷延電磁鋼板の組成が、Cが0.001〜0.003重量%、Siが0.60〜0.90重量%、Mnが0.40%〜0.70重量%、Pが≦0.04重量%、Alが0.60〜0.80重量%、Sが≦0.0035重量%、Nが≦0.003重量%、ならびに、残分がFeであり、;上記組成に基づき、溶鉱し、RH精錬、次いで液状の鋼を鋳造し半製品を形成する溶鉱および鋳造工程;2)熱間圧延する工程;3)焼きならし温度が960℃〜980℃で制御され、焼きならし時間を30〜60秒に制限する中で、焼きならしする工程;4)酸洗いするおよび冷間圧延する;5)アニール温度が850℃〜870℃で制御され、アニール時間が13〜15秒で制御されたアニールする工程;6)コーティングした後に、無配向性ケイ素鋼生成物を得る工程;を包含する。本発明の冷延電磁鋼板は、磁界強度が10エルステッド(Oe)に到達した後にゼロまで戻る場合特に、低い保磁性を有し、上記材料の保磁性がHc≦79.6A/mであり;B50≧1.75Tである高い磁束密度;およびP15/50≦4.2W/kgの低い鉄損失であり、そして歪み−アニールの後の鉄損失は、P15/50≦3.5W/kgである。 (もっと読む)

無方向性珪素鋼の表面粗大結晶粒の改善方法

無方向性珪素鋼の表面粗大結晶粒の改善方法であって、

(1)製錬、キャスティングステップ:成分の重量比がC:0.001〜0.005%,Si:0.1%〜1.80%,Mn:0.10%〜0.80%,P≦0.04%,Al:0.20%〜0.80%,S≦0.005%,N≦0.005%であり、残りはFeである無方向性珪素鋼になるよう、製錬とRH精錬処理を行い、液鋼をキャスティングし、成形させるステップと、

(2)熱間圧延し、鋼板を作るステップと、

(3)焼きならしステップ:焼きならし温度が800℃〜900℃で、焼きならし均熱時間が15S〜30Sで、焼きならし炉の酸素含有量が0.5%以下で、そして焼きならしされてから、鋼板の最大結晶粒と平均結晶粒のサイズの比が3以下であるように焼きならしを行なうステップと、

(4)酸洗い、冷間圧延、アニール、コーティングして無方向性珪素鋼製品を得るステップとを備える無方向性珪素鋼の表面粗大結晶粒の改善方法である。本発明は現有の条件で、熱処理工程を追加せず、そして、並行の熱加工もすることなく、無方向性珪素鋼の表面の粗大結晶粒問題を解決した。  (もっと読む)

(もっと読む)

真空脱ガス装置用浸漬管

【課題】不定形耐火物の亀裂や剥離の主原因である芯金と不定形耐火物との熱膨張量の違いを改善できる真空脱ガス装置用浸漬管を提供する。

【解決手段】円筒形状をなす芯金7の内側に定形耐火物8を備え、芯金7の外側に不定形耐火物10を備える真空脱ガス装置用浸漬管1において、芯金7の外周と不定形耐火物10の内周との間に可縮性の円筒形状をなす断熱材9を設ける。芯金7の熱膨張による直径の増加率と不定形耐火物10の熱膨張による直径の増加率との差を可縮性の断熱材9が吸収する。

(もっと読む)

RH真空脱ガス装置下部槽

【課題】RH真空脱ガス装置の下部槽側壁にマグネシア−カーボン質れんがを適用した場合に発生する側壁目地部の局部損耗を抑制し、下部槽の耐用安定化と長寿命化を図ること。

【解決手段】ウエアれんがとしてマグネシア−カーボン質れんがを内張りしたRH真空脱ガス装置の下部槽において、ウエアれんがの背面とパーマれんがとの間の目地厚みを平均で5mm以下とし、さらに槽底から200mmの高さの範囲内のウエアれんが間の少なくとも1箇所以上の目地に熱で消失するシート状の目地材を施工する。

(もっと読む)

溶鋼の真空精錬方法

【課題】 バーナー機能を有する上吹きランスを用い、バーナーで加熱したフラックスを高い歩留りで真空槽内の溶鋼に吹き付け添加すると同時に、バーナー火炎による溶鋼中Alの酸化を防止する。

【解決手段】 フラックスを搬送用ガスとともに噴出することが可能で、且つ、燃料ガス及び酸素ガスを同時に噴出してランス下方で火炎を形成することが可能な上吹きランスを真空槽に配置して火炎を形成し、該火炎で加熱したフラックスを真空槽内の溶鋼に吹き付けて溶鋼を精錬する真空精錬方法において、粉粒状のフラックスを噴射する上吹きランスの出口径をD(mm)、上吹きランスの先端から真空槽内の溶鋼湯面までの距離であるランス高さをH(mm)とすると、出口径Dとランス高さHとが下記の(1)式の関係を満足するように、出口径D及びランス高さHのうちの何れか一方または双方を調整する。

35≦H/D≦50 ……(1)

(もっと読む)

溶鋼脱硫方法

【課題】脱硫材が溶鋼中に懸濁しているAl2O3と合体しても、脱硫効率が落ちない溶鋼の脱硫方法を提供する。

【解決手段】二次精錬設備で、脱硫の時間経過に従って、Al2O3の濃度を増加させた脱硫材を用いることを特徴とする溶鋼脱硫方法で、特に、脱硫開始から3〜5分まで、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用し、その後、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用する。

(もっと読む)

溶鋼の高速脱硫脱窒方法

【課題】RH式真空脱ガス装置を用いた単一処理で短時間の脱硫剤吹き付けによって鋼中のS濃度およびN濃度を簡便に低減できる方法を提供する。

【解決手段】RH式真空脱ガス装置の真空槽内に設置した上吹きランスから、質量%で、Al濃度:0.005〜1.0%、S濃度:0.003%以下、O濃度:0.003%以下、およびN濃度:0.005%以下である溶鋼に脱硫剤を吹き付けて脱硫脱窒するに際し、前記脱硫剤として、希土類元素(REM)とCaOとの質量混合比(REM)/(CaO)が下記(1)式を満足するものを使用することを特徴とする溶鋼の高速脱硫脱窒方法。

0.02≦(REM)/(CaO)≦0.3 …(1)

(もっと読む)

RH炉用環流管耐火物

【課題】本発明は、環流管耐火物を一体物の筒形構造体として、亀裂や折損及び目地部からの損傷等を防止することを目的とする。

【解決手段】本発明によるRH炉用環流管耐火物は、RH炉下部槽(1)に用いられ筒状の環流管耐火物(2)からなるRH炉用環流管耐火物において、前記環流管耐火物(2)は一体物の筒形構造体とした構成である。

(もっと読む)

鉱物含有溶鋼脱硫フラックス

【課題】CaF2を含まなくても脱硫能力の高い脱硫フラックスを提供する。

【解決手段】霞石及び霞石閃長岩の1種又は2種を5〜40質量%含み、不可避的成分を除く残部がCaO及びAl2O3からなり、かつ、下記式で定義する配合指標Zが1.4〜2.5であることを特徴とする鉱物含有溶鋼脱硫フラックス。

配合指標Z=[CaO]/([Al2O3]+0.55・[NE])

ここで、[CaO]は、CaOの質量%、[Al2O3は、Al2O3]の質量%、[NE]は、霞石及び霞石閃長岩の1種又は2種の質量%。

(もっと読む)

冶金学的に改善された溶融金属を供給する方法

【課題】

溶融金属の冶金処理を改善するための簡便な方法を提供する。

【解決手段】

溶融金属の冶金処理を改善するための方法は、耐火物を取鍋チャンバ23内に導入することを含み、該耐火物は、耐火物を溶融金属中で浮遊的に支持するために要する比重に必要なものより小さい低減されたスチールバラストと耐火物材との比を有する調整された比重を有する。該方法は、取鍋22を例えば蓋90で密閉することと、溶融金属の容器からの排出が実質的に終了するまで、前記耐火物を前記取鍋内に維持することとを含む。また好ましくは、該方法は、密閉前にバランス材を取鍋に導入することのような中間精練をも含む。

(もっと読む)

クロム含有鋼の吹酸脱炭方法

【課題】吹酸脱炭開始時点においてS≦0.013質量%程度が要求される低硫黄クロム含有鋼を溶製する場合において、クロム源として安価な汎用Fe−Crを用いることを可能にするクロム含有鋼の吹酸脱炭方法を提供する。

【解決手段】電気炉にてC:2〜8質量%、Cr:10質量%以上の含クロム溶湯を溶製し、Cr:4質量%以下の低クロム溶湯を準備し、前記含クロム溶湯X(トン)と低クロム溶湯とを混合してCr:8〜26質量%の混合溶湯Y(トン)とし、0.52≦X/Y≦0.80を満足し、前記混合溶湯を精錬容器内で吹酸により脱炭する。これにより、含クロム溶湯については電気炉溶製時に軽脱硫を行い、低クロム溶湯については重脱硫を行い、両者を混合した場合、S含有量が高い汎用Fe−Crを用いたとしても、目標とする低S溶湯とすることができる。

(もっと読む)

41 - 60 / 280

[ Back to top ]