Fターム[4K018AA32]の内容

粉末冶金 (46,959) | 製造目的金属、金属基合金 (5,030) | Fe、Fe基合金 (2,155) | Fe−C系 (603) | Fe−Cr系 (298)

Fターム[4K018AA32]の下位に属するFターム

ステンレス鋼 (162)

W、Moを含有するもの (51)

P、B、Si、Sを含有するもの (13)

Fターム[4K018AA32]に分類される特許

1 - 20 / 72

合金鋼製エンドミル

【課題】長期間の使用にわたって、すぐれた耐摩耗性を発揮する合金鋼製エンドミル、表面被覆合金鋼製エンドミルを提供する。

【解決手段】 質量%で、C:2.0〜3.0%、Si:3.0〜6.0%、Cr:9.0〜15.0%、WおよびMoのうちの1種または2種の合計:10.0〜12.0%、V:2.0〜3.0%、Co:3.0〜4.0%、残部はFeおよび不可避不純物からなる高温焼戻し軟化抵抗性を有する合金鋼で工具基体を構成した合金鋼製エンドミル、表面被覆合金鋼製エンドミル。

(もっと読む)

高温強度に優れたFe基粉末緻密固化成形体

【課題】 耐酸化性および高温強度に優れたFe基粉末緻密固化成形体を提供する。

【解決手段】 質量%で、Cr:9〜30%、Al:1〜10%、Si:0.05〜1.0%、N:0.01〜0.20%、残部Fe、および不可避不純物からなるフェライト系ステンレス鋼であって、フェライト組織中に1μm以下の微細窒化物が400μm平方に30個以上分散してなることを特徴とする高温強度およびクリープ強度に優れたFe基粉末緻密固化成形体である。

(もっと読む)

焼結合金およびその製造方法

【課題】ターボチャージャー用ターボ部品において、より一層、耐熱性、耐食性および耐摩耗性とともに高温強度を向上させるとともに、熱膨張係数が周囲のオーステナイト系耐熱材料と同等で、部品設計が容易となる焼結合金を提供する。

【解決手段】全体組成が、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物からなり、平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bとが斑状に分布するとともに、前記相Aに析出する金属炭化物の平均粒子径DAと前記相Bに析出する金属炭化物の平均粒子径DBとが、DA>DBとなる金属組織を示す焼結合金とする。

(もっと読む)

合金鋼製エンドミル

【課題】長期間の使用にわたって、すぐれた耐摩耗性を発揮する合金鋼製エンドミル、表面被覆合金鋼製エンドミルを提供する。

【解決手段】質量%で、C:2.0〜3.0%、Si:3.0〜6.0%、Cr:9.0〜15.0%、Co:10.0〜15.0%(好ましくは、C+Si+Cr+Co:25.0〜35.0%)、WおよびMoのうちの1種または2種の合計:9.0〜11.0%、V:1.5〜2.5%、残部はFeおよび不可避不純物からなる高温焼戻し軟化抵抗性を有する合金鋼で工具基体を構成した合金鋼製エンドミル、表面被覆合金鋼製エンドミル。

(もっと読む)

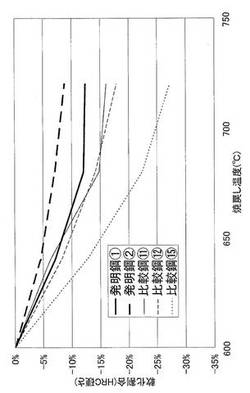

高温軟化抵抗性に優れた高強度金型の製造方法

【課題】 高温軟化抵抗性に優れた高強度金型の製造方法を提供する。

【解決手段】 工具鋼粉末と酸化物粉末との混合粉末であって、質量%でC:0.1〜3.0%、Cr:1.0〜18.0%を含有し、かつ、体積%で酸化物を0.3〜5.0%含有する混合粉末をメカニカルミリングした後、熱間静水圧プレスによって固化し、型彫り面形状に機械加工して焼入れ焼戻しするか、または、焼入れ焼戻しして型彫り面形状に機械加工する高強度金型の製造方法において、前記熱間静水圧プレスは、プレス時の圧力をP(MPa)、温度をT(℃)としたときに、P≦200、T≦1100であり、かつ、Log10P≧−0.00135×T+3.40の条件で行う金型の製造方法である。好ましくは、T≦1050である。そして、前記混合粉末をメカニカルミリングした後、金型基体の表面に固化する高強度金型の製造方法である。

(もっと読む)

耐摩耗性材料

【課題】ホウ化アルミニウムを含む、耐摩耗性材料、金属コーティング、粉末材料、ワイヤー材料、又は冶金製品を提供する。

【解決手段】マトリックス材料の硬度を増大し、その耐摩耗性を改善するための硬質相材料を提供する。硬質材料はAlB8-16構造を有するホウ化アルミニウム材料である。ホウ化アルミニウム硬質相は、粒子状ホウ化アルミニウムをマトリックス材料と混合、マトリックス材料からのホウ化アルミニウムの析出を介してマトリックス材料に組み込んでもよい。ホウ化アルミニウム硬質相を含む材料を硬質耐摩耗性材料を提供するために、コーティング用途に用いてもよい。冶金生成物の硬度及び耐摩耗性を改善するために、ホウ化アルミニウム硬質相を冶金生成物に組み込んでもよい。

(もっと読む)

熱伝導性に優れたバルブシート

【課題】耐摩耗性と熱伝導性とに優れた内燃機関用バルブシートを提供する。

【解決手段】フェイス面側層が、基地相中に硬質粒子が分散した基地部を有し、該基地部が、質量%で、C:0.2〜2.0%を含み、Co、Mo、Si、Cr、Ni、Mn、W、V、Sのうちから選ばれた1種または2種以上を合計で40%以下を含有する組成と、基地相中に硬質粒子をフェイス面側層全量に対する質量%で、5〜40%分散させてなる組織とを有する鉄系焼結合金製とし、着座面側層が、質量%で、C:0.2〜2.0%を含み、残部Feおよび不可避的不純物からなる組成を有する鉄系焼結合金製とし、着座面側層を、バルブシート全量に対する体積%で、55〜90%とする。そして、上記した鉄基焼結体の空孔にカーボン粉を体積%で0.5〜15%含浸させる。これにより、優れた耐摩耗性と、高い熱伝導性とを兼備したバルブシートとすることができる。

(もっと読む)

焼結歯車

【課題】製品コストの上昇を抑えることができ、圧壊荷重が大きな焼結歯車を提供することを課題とする。

【解決手段】質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結中に所定冷却速度で焼入れ処置が施された焼結歯車であって、歯先から0.5〜2.0mm深さの箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織である焼結歯車。

【効果】ベイナイト率が20〜25%のときに、静圧壊荷重が良好な値になる。

(もっと読む)

転がり軸受用軌道輪および転がり軸受

【課題】高精度かつ高強度の軌道輪を低コストに量産可能とする。

【解決手段】金属粉末を主成分とする原料粉末の圧粉体10を焼結することにより形成された金属焼結体10’からなる外輪1である。外輪1の内径面には転動体が転動する軌道面2が設けられており、この軌道面2を、凹凸のない円筒面に形成された金属焼結体10’の内径面に塑性加工を施すことで成形している。さらに、軌道面2の軸方向両側に設けられたシール溝3,3を、凹凸のない円筒面に形成された金属焼結体10’の内径面に加工を施すことで成形している。この外輪1は、相対密度が80%以上100%未満である。

(もっと読む)

セラミックス材と金属材との接合体の製造方法

【課題】セラミックス材と金属材とを簡易な手法で接合し、その接合体において、熱膨張差による接合界面の剥離を防止し、接合強度を改善する

【解決手段】セラミックス材と金属材とが接合されてなる接合体の製造方法であって、クロムを10wt%以上40wt%以下含有する鉄基合金もしくはニッケル基合金からなる三次元網目状の金属多孔質材を、前記セラミックス材および金属材の間に介在させるように積層し、積層方向に加圧しながら加熱する加熱処理を行うことにより、前記金属多孔質材を気孔率が60%以上95%以下である中間層として前記セラミックス材および前記金属材に接合する。

(もっと読む)

合金鋼金属粉末及びその焼結体

【課題】合金鋼金属粉末及びその焼結体の提供。

【解決手段】合金鋼金属粉末は、鉄を主成分とし、重量パーセンテージ1.4〜2.0の炭素、重量パーセンテージ1.0以下のシリコン、重量パーセンテージ1.0のマンガン、重量パーセンテージ11.0〜13.0のクロム、重量パーセンテージ0.3〜2.3のチタン、重量パーセンテージ0.75以下のニッケルと銅の組み合わせ、及び少なくとも重量パーセンテージ5.0以下の強化元素を含み、焼結時には、チタンは、炭素とチタン炭化物を生成し、結晶粒粗化の発生を抑制でき、これにより焼結ウィンドウ50℃前後にまで高めることができる。

(もっと読む)

低温拡散接合を用いる多孔体流路型燃料電池セパレータおよびその製造方法

【課題】 金属粉末同士、基材と金属粉末、または、金属多孔体と基材の結合に、低温拡散接合を用いる構造とし、セパレータに必要な導電性を確保し、製造プロセスの簡易化と短時間化、及び形状寸法の高精度化を可能とする燃料電池セパレータおよびその製造方法を提供する。

【解決手段】 金属粉末からなる多孔体の空孔部を流路に用いる燃料電池用セパレータにおいて、金属粉末同士の接合、および、金属粉末と導電性を有するセパレータ基材の接合が低温拡散接合であることを特徴とする燃料電池用セパレータおよびその製造方法。

(もっと読む)

開放−多孔性金属フォーム及びその製造方法

【課題】開放−多孔性金属フォーム及びその製造方法が開示される。

【解決手段】本発明による開放−多孔性金属フォームは、15重量%以上のクロム及び5重量%以上のアルミニウムが含まれている、鉄基盤合金から形成される。開放−多孔性金属フォームは、製造時、クロム及びアルミニウムが含まれていないかまたは粉末内でより少なく含まれている、鉄または鉄基盤合金からなる半製品として、その表面及び開放型気孔が鉄−クロム−アルミニウム合金の粉末及び有機結合剤で均一にコーティングされる。還元雰囲気で熱処理時、焼結が行われる。この時、拡散によって、半製品と粉末の間に合金元素の濃度補償が行われることにより、鉄−クロム−アルミニウム合金からなる金属発泡体が得られ、前記金属フォーム内のクロム及びアルミニウムの含有量は使用された粉末の出発合金に含まれたものより少ない。

(もっと読む)

焼結機械部品およびその製造方法

【課題】静粛性、低トルク、高耐久性を兼ね備え、容易かつ安価に製造することができる焼結機械部品およびその製造方法を提供する。

【解決手段】表面に開孔部分を有する焼結金属からなる焼結機械部品であって、焼結金属に混和ちょう度 400 以上である液状のグリースを含浸し、焼結金属は銅系焼結金属、鉄系焼結金属および鉄銅合金系焼結金属から選ばれた少なくとも一つの焼結金属であり、焼結金属の表面開孔率が 20%〜35% であり、液状のグリースは、基油に増ちょう剤をグリース全体に対して 0.5 重量%〜5 重量%配合し、液状のグリースの増ちょう剤は、金属石けんまたはウレア化合物である。

(もっと読む)

帯鋸のブレードガイドのための磨耗パッドを製造する方法、そのような磨耗パッド、および磨耗パッドを製造するための鋼材の使用

成形部品

【課題】圧縮成形及び焼結によって低コストの製作が可能であり、高密度と最適な均質性を備えた燃料電池スタック用のインタコネクタまたは端板を提供する。

【解決手段】高さがhの複数の小丘状及び/又は尾根状隆起(2)を具備するディスク形状又はプレート形状の本体(1)から構成され、断面に、隆起(2)の端輪郭(3)から発して、半径rの丸コーナ部分(4)を通って直接又は中間の直線部分(5)を経て、本体(1)の表面輪郭(7)に融合する半径がRの湾曲部分(6)に至る2つの傾斜側面を備えた成形部品であって、前記直線部分又は丸コーナ部分から湾曲部分にすぐに移行する場合にはその移行点における接線が、表面輪郭に対して95°〜135°の範囲の傾斜角αをなし、半径Rが0.15〜1mmの範囲内であり、高さhが、R:hの比が0.25〜1の範囲内となるようにする。

(もっと読む)

潤滑剤複合物及びその製造方法

【課題】冶金粉末のための少なくとも二種類の潤滑剤複合物およびその製造方法を提供する。

【解決手段】アミド系化合物からなる第一潤滑剤及びステアリン酸金属石鹸からなる第二潤滑剤を選択し、前記潤滑剤を混合し、そして前記混合物を、前記第一潤滑剤の粒子に前記第二潤滑剤の粒子を付着させる条件にかけて、前記第一潤滑剤のコアを有し、然も、前記コアの表面が前記第二潤滑剤の粒子で被覆されている凝集粒子からなる潤滑剤複合物を形成する、工程を含む潤滑剤複合物の製造方法。

(もっと読む)

高強度低損失複合軟磁性材の製造方法と高強度低損失複合軟磁性材

【課題】本発明により、高強度かつ低損失の複合軟磁性材を提供できる。

【解決手段】本発明は、 軟磁性粒子を絶縁皮膜で被覆してなる複数の絶縁被覆軟磁性粒子と平均粒径2nm〜200nmの低融点ガラスの原料粉末粒子と内部潤滑剤を混合して圧密し、焼成することにより、絶縁被覆軟磁性粒子同士の粒界に、低融点ガラスの境界層を形成することを特徴とする。

(もっと読む)

高強度低損失複合軟磁性材とその製造方法及び電磁気回路部品

【課題】本発明により、高強度かつ低損失の複合軟磁性材を提供できる。

【解決手段】本発明は、軟磁性粒子を絶縁皮膜で被覆してなる複数の絶縁被覆軟磁性粒子と低融点ガラスのナノ原料粉末粒子とナノフィラーを混合して圧密し、焼成して得られた高強度低損失複合軟磁性材であって、軟磁性粒子を絶縁皮膜で被覆してなる複数の絶縁被覆軟磁性粒子と、これら絶縁被覆軟磁性粒子同士の粒界に形成されたナノフィラーを備えた低融点ガラスからなる境界層とを備えたことを特徴とする。

(もっと読む)

絶縁物被覆軟磁性粉末、圧粉磁心および磁性素子

【課題】表面を絶縁物で被覆してなり、長期にわたって渦電流損失が小さい圧粉磁心を製造可能な絶縁物被覆軟磁性粉末、この粉末を用いて製造された低損失の圧粉磁心、およびこの圧粉磁心を備えた低損失の磁性素子を提供すること。

【解決手段】複合粒子1は、軟磁性材料で構成された粒子状のコア部2と、コア部2を覆うように設けられた第1の絶縁性材料で構成された第1の被覆層31と、第1の被覆層31を覆うように設けられた第2の絶縁性材料で構成された第2の被覆層32とを有し、第1の被覆層31は、コア部2に対して、コア部2より小径の第1の絶縁性材料の粒子を機械的に固着させて形成されたものであり、第2の被覆層32は、第2の絶縁性材料の溶液または分散液を、第1の被覆層31の表面に塗布して塗布膜を形成し、この塗布膜を乾燥して形成されたものである。

(もっと読む)

1 - 20 / 72

[ Back to top ]