Fターム[4K018CA50]の内容

Fターム[4K018CA50]に分類される特許

61 - 80 / 85

高強度発泡チタン焼結体の製造方法

【課題】気孔率:50容量%以上の高気孔率を有する高強度発泡チタン焼結体の製造方法を提供する。

【解決手段】水素化チタン粉末または水素化チタン粉末および金属チタン粉末の混合粉末に、有機バインダー、発泡剤、可塑剤および水を配合し、必要に応じて界面活性剤を配合し、混合して発泡スラリーを作製し、この発泡スラリーを成形して成形体を作製し、得られた成形体を加熱乾燥することにより発泡させて高気孔率を有する発泡グリーン成形体を作製し、得られた高気孔率を有する発泡グリーン成形体を水素を含む雰囲気中で脱脂したのち真空または不活性雰囲気中で焼結する気孔率:50容量%以上の高気孔率を有する高強度発泡チタン焼結体の製造方法。

(もっと読む)

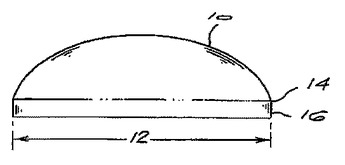

磁心の製造方法

【課題】金属ガラス合金粉末を、溶射堆積法により高密度で成形して磁気特性に優れた磁芯を提供すること。

【解決手段】金属ガラス合金粉末を、コールドスプレー法あるいはHVOF法、HVAF法などの、噴射ノズルから圧縮気体により加速させて堆積賦形するメカニカルディポジション方式を用いて磁心を製造する方法。例えば、棒体12を回転させるとともに、噴射ノズルを棒体12に沿わせて軸心方向に移動させることにより、棒体12の所定長さ範囲に金属ガラス合金粉末を筒状体14に堆積させ、さらに、該筒状体14を適宜長さに裁断して磁心16とする。

(もっと読む)

金属微粒子分散液とそれを用いる金属被膜の形成方法

【課題】 金属微粒子分散液と、この金属微粒子分散液を用いて、厚みが均一で、しかも、ピンホールやクラック等の欠陥を有しない、良好な金属被膜を形成するための形成方法とを提供する。

【解決手段】 金属微粒子分散液は、金属微粒子と、水と、揮発性有機溶媒と、不揮発性の有機化合物とを含む。金属微粒子としては、Ag、Au、Pt、Pd、Ru、Sn、Cu、Ni、Fe、Co、Ti、In、およびIrからなる群より選ばれる1種、または2種以上の金属元素を含有するものを用いる。揮発性有機溶媒としては、炭素数1〜5の脂肪族飽和アルコールを用いる。不揮発性の有機化合物は、金属微粒子100重量部あたり2重量部以上の割合で含有させる。金属被膜の形成方法は、金属微粒子分散液を基材の表面に塗布し、乾燥させた後、焼成する。

(もっと読む)

導電性多結晶体の製造方法

【課題】 不純物相、異常粒成長、あるいは、マクロ亀裂に起因する電気伝導度の低下を抑制することが可能な導電性多結晶体の製造方法を提供すること。

【解決手段】 目的とする組成を有する導電性材料が得られるように配合された粉末を成形し、成形体を得る成形工程と、前記成形体を所定の温度T1において、所定の時間t1加熱する第1熱処理工程と、前記成形体を所定の温度T2において、所定の時間t2加熱する第2熱処理工程とを備えた導電性多結晶体の製造方法。但し、前記温度T1は、異常粒成長が生じうる温度以上、前記導電性材料の融点未満の温度。前記時間t1は、平均粒径の5倍以上の粒径を持つ粒子の生成が認められるまでの時間未満の時間。前記温度T2は、緻密化が生じる温度以上、異常粒成長が生じうる温度未満の温度。前記時間t2は、緻密化させるのに十分な時間以上の時間。

(もっと読む)

希土類磁石粉末成形体の製造方法

【課題】 酸素や炭素等の悪影響を受けることなく、希土類磁石粉末成形体を目詰まりなくワイヤーソーによって切断する。

【解決手段】 希土類元素を含む原料合金粉を成形し、成形した成形体1を所定の形状に切断加工するに際し、ワイヤーソー2を用いて切断加工を行う。切断に際しては、ワイヤーソーのワイヤー列に向けて高圧ガスを噴射する。高圧ガスとしては、例えば窒素ガス等の不活性ガスを用いる。ワイヤーソーは、固定砥粒方式のワイヤーソーとする。ワイヤーソーによる切断加工の後、切断加工を施された成形体の切断面の少なくとも一方に付着している切削粉を払い落とす。

(もっと読む)

希土類合金粉成形体の切断方法

【課題】 目詰まりによる切断効率の低下を招くことがなく、また成形体を破損することなく効率的に切断することが可能な希土類合金粉成形体の切断方法を提供する。

【解決手段】 希土類元素を含む原料合金粉を成形し、成形した成形体を所定の形状に切断加工するに際し、ワイヤーソーを用いて切断加工を行う。切断に際しては、成形体強度とワイヤーテンションを適切な関係にする。具体的には、成形体の抗折強度を0.4〜1.3MPaとし、ワイヤーソーのワイヤテンションを580〜1770N/mm2とする。

(もっと読む)

粉末成形金型装置と粉末成形体の成形方法

【課題】 成形部を均一に加熱することが可能な粉末成形金型装置を提供する。

【解決手段】 内部に成形部6を形成するダイ2を備えた粉末成形金型装置において、ダイ2は、ダイ外周部2Sに非磁性金型材を用い、成形部6を形成する内周面7を有するダイ内周部2Uに磁性金型材を用いる。また、そのダイ2の周囲に低周波誘導加熱コイルヒータ11を設ける。内周面7を有するダイ内周部2Uが、低周波加熱誘導コイルヒータ11により加熱され、一方、低周波加熱誘導コイルヒータ11側の磁性金型材からなるダイ外周部2Sは発熱せず、ダイ2の成形部6側を均一に加熱することができる。また、成形部6を形成する部分である内周面7が誘導加熱により直接的に加熱されるから、その温度管理も容易に行うことができる。

(もっと読む)

焼結含油軸受の製造方法とこれに用いる成形用金型及び矯正用金型

【課題】 外周面からの油の漏れを防止できる焼結含油軸受を提供する。

【解決手段】 内部に空孔を含む多孔質状の焼結合金により形成された軸受本体に、回転軸が挿通される軸受孔が形成された焼結含油軸受を製造する方法であって、内周面17に荒し部21を有する成形用ダイ12と、成形用コアロッド13との間において原料粉末を圧縮して圧粉体を形成し、圧粉体をダイから排出する際の圧粉体と、ダイの内周面に形成された荒し部と圧粉体の外周面との相対移動によって、圧粉体Pを構成する原料粉末のかけらやその小片が空孔内に入り込むことにより圧粉体の外周面の空孔を潰し、その後、圧粉体Pを焼結する。

(もっと読む)

金属粉末成形法による、冷却用微細空孔加工法

【課題】

微細加工の複雑形状の冷却用微細加工を角度、形状を容易に、且つ、精度良く得ることが出来るようにする方法の提供。

【解決手段】

金属粉末成形製造法であって、上記、中子3を成形して、1A、1A’の肉厚内に対応する所定部位に、インサートして、混練材料(フィードストック)Yを成形する。真空焼結前に置き中子を抽出して真空焼結する冷却用微細孔製造方法。

(もっと読む)

焼結含油軸受及びその製造方法

【課題】 外周面からの油の漏れを防止できる焼結含油軸受を提供する。

【解決手段】 内部に空孔8を含む多孔質状の焼結合金により形成された軸受本体2に、回転軸が挿通される軸受孔3が形成された焼結含油軸受1において、軸受本体2の外周面7で開放された空孔8を潰す。圧粉体Pにおいて空孔8を潰したり、圧粉体Pを焼結した焼結合金において空孔8を潰したりしてもよい。これにより軸受1の外周面7から潤滑油が漏れることがなく、内側の軸受孔3における油圧を確保することができる。

(もっと読む)

圧粉磁心とその製造方法並びにその圧粉磁心を用いたアクチュエータ及び電磁弁

【課題】 表面絶縁処理した磁性粉末を圧縮成形して圧粉磁心において、更なる磁束密度の向上を図る。

【解決手段】 表面絶縁処理した磁性粉末を圧縮成形し磁路19を生成可能なステーターコア10を製造する。前記磁性粉末が扁平なFe−Co系合金粉末16と不定形な純鉄粉末17であり、扁平なFe−Co系合金粉末16が表面側に偏析すると共に、扁平なFe−Co系合金粉末16の長手方向が磁路19と略平行に配向した。高い磁束密度を有するFe−Co系合金粉末16が、磁化容易な扁平面を揃えて表面側に偏析するため、高磁束密度、高透磁率の磁路19が形成され、これによりステーターコア10が高磁束密度、高透磁率となる。

(もっと読む)

小形物体または微細構造物体を製造する方法および装置

本発明は、加工チャンバの内側または外側に配置され、粒子を備えた支持体の表面を走査可能な少なくとも1つのレーザのレーザ・ビームにより、真空または保護ガス環境用加工チャンバ内で、支持体上に小形物体または微細構造物体を製造する方法および装置に関する。小形物体または微細構造物体は、1層ごとに塗布される粒子で作られる。同じく1層ごとに塗布される粒子からなるスペーサは、支持体と小形物体または微細構造物体の間に配置されている。これらのスペーサは、粒子がそれぞれの平面で一部層状、層状、または直線状に焼結されるようにレーザ・ビームで照射される前に作られ、接触面積が小さい構造をしており、空隙を含み、したがって支持体および小形物体または微細構造物体から容易に分離することが可能な崩壊性スペーサが作られる。これにより、小形物体または微細構造物体を支持体上および/または粉末ベッド内で互いに対して強固に位置決めすることが可能であるように、特定の静的強度を備えるスペーサが得られる。  (もっと読む)

(もっと読む)

フィルターならびに該フィルターを用いた液体吐出ヘッド

【課題】 フィルターより遊離した付着物が流路を塞いだり、吐出ノズルの開口部近辺に付着してインクの円滑な吐出を妨げることの低減を図る。

【解決手段】 通液流路に設置される金属繊維不織布焼結体からなるフィルターにおいて、その最外部及び最外部近傍にある金属繊維の表面に付着する物質を、金属繊維の表面層と共に除去した金属繊維不織布焼結体よりなるフィルターを構成する。

(もっと読む)

多層化構造体の焼結の際のシュリンケージとポロシティを制御する方法

本発明では、多層化構造体を製作する方法であって、Fe-Cr合金粉末、およびFe、Cr、Ni、Co、Zn、Cuの少なくとも一つの酸化物を含む組成物を提供するステップと、前記組成物の第1の層を形成するステップと、前記第1の層の片側に、少なくとも一つの追加層を形成するステップと、酸素含有雰囲気下で前記両層を熱処理するステップと、最終合金を提供するため、還元性雰囲気下で焼結処理するステップと、を有し、焼結処理するステップ後の、前記第1の層の最終合金中のFe量は、前記最終合金の総重量に対して、重量比で約50乃至90%の範囲にあることを特徴とする方法が提供される。

(もっと読む)

(もっと読む)

多孔質焼結成形体の製造方法

本発明方法は、熱可塑的に融解する成形配合物を80〜130℃の温度範囲で発泡させる、高多孔質の焼結部材の製造方法に関する。この方法の特徴は、膨張可能で、従って発泡可能な、発泡剤としてのポリスチレン並びにそれに適合する結合剤成分を使用することにある。発泡中にそれ自体において閉鎖する、気泡状のポリスチレン粒子が形成され、その気孔直径の高度の均質性と結びつく85%迄になる気孔容積率を持つ機械的に堅牢な焼結成形体の製造を可能にする。本方法は、開放性或いは閉鎖性の気孔を持つ、セラミックス及び/又は金属から成る焼結成形体の製造に使用される。 (もっと読む)

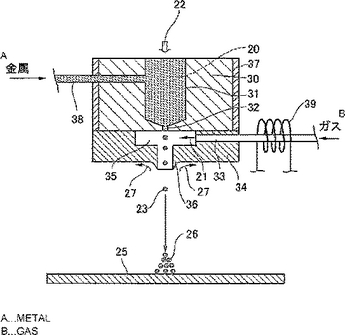

金属噴射装置および噴射方法

溶融金属20を噴射させる吐出ノズル31と、吐出ノズル31の吐出口32の周囲に不活性ガスを供給するガス流路33を有し、吐出ノズル31の吐出口32およびガス流路33の出口には、ノズルカバー34が設けられる。ノズルカバー34には、吐出口32およびガス流路33の出口に連通して下方に開口した空間35を有し、その開口周辺にはリング状の突出部36を有する。吐出口32から空間35内に溶融金属20を噴射させる際、空間35に不活性ガスを供給することにより溶融金属20の酸化が防止され、吐出口32のノズル詰まりを防止し、溶融金属20の形状を球状化することができる。  (もっと読む)

(もっと読む)

導電材及びその製造方法

【課題】 銅やアルミニウムからなる導電材よりもさらに高い導電性を有し、高い電流密度で通電しても発熱の小さい導電材、及びこの導電材を容易に製造する方法を提供する。

【解決手段】 高導電性金属中にカーボンナノチューブを分散させてなることを特徴とする導電材、及び高導電性金属の粉末及びカーボンナノチューブを不活性雰囲気中で混合する工程及び得られた混合物を不活性雰囲気中で焼結する工程を有することを特徴とする導電材の製造方法。

(もっと読む)

圧粉磁芯および圧粉磁芯の製造方法

【目的】 機械的硬さや強度を高めるために絶縁材料の含有量を増加させることなくノイズを十分に抑制することができる圧粉磁芯を提供する。

【解決手段】 圧粉磁芯10が、重量平均粒径dw1が20μm以上100μm以下の大径軟磁性金属粉末と最小粒径が20μm未満で且つ重量平均粒径dw2が20μm未満の小径軟磁性金属粉末とを含み且つその小径軟磁性金属粉末が10〜80重量%含まれる磁性粉末が、絶縁材料および結合剤によってコーティングされるとともに、所定の形状にプレス成形され且つ硬化されることにより構成されているので、機械的硬さや強度を高めるために絶縁材料の含有量を増加させることなく交流磁界による励磁下でのノイズを十分に抑制することができる。

(もっと読む)

金属又は合金マトリクスに埋められた超硬質粒子を含む複合材料及びそれから作製された振動板

剛く、3次元であり、比較的小さい質量を有する構成部品が提供される。構成部品は、ダイアモンド及び/又はcBNなどの超硬質粒子又はグリットと共に埋め込まれた金属又は合金マトリクス複合体から形成された箔体を含む。それは、例えば音響用途などの高剛性及び低質量の組合せが要求される用途に使用できる。  (もっと読む)

(もっと読む)

希土類系ボンド磁石用コンパウンドおよび希土類系ボンド磁石ならびにこれらの製造方法

【課題】熱可塑性エラストマーを樹脂バインダーとして含むシート状ボンド磁石を安価に提供する。

【解決手段】本発明のボンド磁石用コンパウンドは、希土類合金粉末と熱可塑性エラストマーとを含み、コンパウンド中の希土類合金粉末の含有率が80質量%以上であり、熱可塑性エラストマーの室温におけるショアA硬度が10以下である。

(もっと読む)

61 - 80 / 85

[ Back to top ]