Fターム[4K018DA42]の内容

Fターム[4K018DA42]の下位に属するFターム

コンベアベルトを有するもの (15)

竪型炉 (3)

Fターム[4K018DA42]に分類される特許

1 - 19 / 19

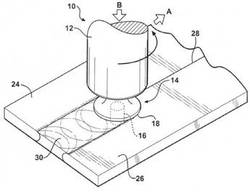

粉末金属摩擦撹拌溶着工具およびその製造方法

【課題】長寿命だが、非常に効果的な摩擦撹拌工具を実現する。

【解決手段】摩擦撹拌溶着工具は、粉末金属材料から製造される溶着チップを備える摩擦撹拌溶着工具であって、前記粉末金属材料は鉄系であり、前記溶着チップの少なくとも一部は、(1)樹脂、(2)前記鉄系の材料よりも融点が低い別の材料、ならびに(3)CaF2、MnS、MoS2、BN、CaCO3、SiO2、Al2O3、セラミック、炭化化合物、フェロニッケル、クロム、およびCrとNiとCoの合金からなる群より選択される少なくとも1つの添加剤、のうち少なくとも1つを含む。

(もっと読む)

鉄基焼結鋼材およびその製造方法

【課題】低コストと機械的特性を両立できる鉄基焼結鋼材を提供する。

【解決手段】本発明の鉄基焼結鋼材は、Feを主成分とする原料粉末を加圧成形した成形体を焼結させた焼結体からなる鉄基焼結鋼材であって、全体を100質量%としたときに、0.05〜0.6質量%のVと、0.1〜1.0質量%のCと、残部であるFeおよび不可避不純物とからなることを特徴とする。本発明の鉄基焼結鋼材は、Vが少量なため、焼結時間が短くても基地中に拡散し易く、フェライト相とパーライト相が全体的に細粒化した金属組織を呈する。この結果、本発明の鉄基焼結鋼材は、低コストでありながら、従来と同等以上の優れた機械的特性を発現し得る。

(もっと読む)

連続式焼結炉

【課題】 配設スペースが節約でき、処理時間の短縮に貢献でき、加えて、ロウを含むガスにより焼結部が汚染されることもない、連続式焼結炉を提供する。

【解決手段】 それぞれ独立した条件でワークの処理が可能な予熱室11と焼結室30が隣接して配設される。前記予熱室11にはワークを上下方向に順次移動させるワーク移送装置16が配設される。前記予熱室11と前記焼結室30の間の隔壁32にはワーク転送通路34が設けられる。該ワーク転送通路34は仕切り扉35で開閉自在とされる。前記焼結室30にはワークを上下方向に順次移動させるワーク移送装置36が配設される。

(もっと読む)

焼結体の製造方法

【課題】焼結処理の処理量を確保しつつ、その際に肌荒れ及び表面酸化が生じるのを防止する。

【解決手段】予熱ゾーン1と加熱ゾーン2を有する焼結炉による焼結体の製造方法において、前記予熱ゾーン1内のn箇所に予熱バーナー6を設け、焼結炉入り口から1番目の第一予熱バーナー6−1のガス量をK1、2番目の第二予熱バーナー6−2のガス量をK2としたときに、K1≧K2を満たし、第一予熱バーナー6−1のガス量K1が予熱ゾーン1での全ガス量の1/n以上とした。

(もっと読む)

すべり軸受及び黄銅ポーラス体とその製造方法

【課題】黄銅製のポーラス軸受を低コストで提供する。

【解決手段】混合工程(S1)では、黄銅切粉に滑剤を添加して、粉体用の混合器で混合する。加圧成形工程(S2)では、この混合物を、加圧成型機(プレス)で圧縮成形して、グリーン体2を作製する。圧力は400MPa程度に設定する。焼結工程(S3)では、グリーン体2を、連続開放炉(メッシュベルト式マッフル焼結炉)を用いて大気雰囲気下で焼結する。焼結温度は880〜940℃の範囲内に設定する。切削工程(S4)では、焼結体3の穴あけ加工、外周切削加工などを行う。

(もっと読む)

電気化学部材用焼結金属シート材

【課題】通電性を有し、液状物質を一面側から他面側に向けて均一に流通することが可能な電気化学部材用焼結金属シート材を提供する。

【解決手段】金属粉末を焼結させた金属焼結体からなり、内部に分散配置された複数の空孔部12を有し、その気孔率が10体積%以上50体積%以下とされ、空孔部12の平均孔径が1μm以上30μm以下とされており、複数の空孔部12の一部が表面に開口するように配置されていることを特徴とする。また、内部に分散配置された複数の空孔部12は、その一部が互いに連通した構成とされていることが好ましい。

(もっと読む)

接点部材連結体とその製造方法、接点部材、および遮断器

【課題】耐熱性非酸化物と金属材料との複合材料からなり緻密性に優れた接点部材を生産性良く、かつ少ないエネルギーで製造できる接点部材連結体およびその製造方法と、前記特性に優れた接点部材と、前記接点部材を用いた遮断器とを提供する。

【解決手段】接点部材連結体1は、前記複合材料によって、複数個の接点部材2と1個の末端部材4とを連結部3を介して列をなすように連結した形状に一体に形成し、接点部材2は、連結部3を破断することにより、複数の側面のうち少なくとも1つの側面において破断面が露呈させる。連結部3を有する連結体を一体にプレス成形し、次いで前記列の先端側から末端側へ向けて順次、昇温、降温して末端部材内に気孔を寄せ集める製法により、個々の接点部材2の密度を97%以上とする。

(もっと読む)

鉄系焼結合金およびその製造方法

【課題】高強度・高靭性であって、且つ長時間の焼結や特別な高温焼結を行うことなく安価に製造することができる鉄系焼結合金を提供する。

【解決手段】鉄粉と鉄系合金鋼粉を含む原料粉末を加圧成形した後、焼結することにより得られる鉄系焼結合金であって、前記鉄粉により形成されるフェライト組織と、前記鉄系合金鋼粉により形成されるマルテンサイト組織を有する。フェライト組織とマルテンサイト組織とからなる二相組織を有するので高強度かつ高靭性であり、しかも長時間の焼結や特別な高温焼結を行うことなく安価に製造することができる。

(もっと読む)

複合焼結体の製造方法および複合焼結体

【課題】組成の異なる複数種の金属粉末により、部分ごとに種類の異なる金属材料で構成された複合焼結体を効率よく製造可能な複合焼結体の製造方法、およびかかる焼結体の製造方法により製造された機械的特性の高い複合焼結体を提供すること。

【解決手段】本発明の複合焼結体の製造方法は、第1の金属粉末と有機バインダとを含む第1の混練物(第1の組成物)21と、第2の金属粉末と有機バインダとを含む第2の混練物(第2の組成物)22とを用い、第1の混練物21および第2の混練物22のうち、第1の混練物21の成形体(一次成形体3)をインサートワークとして、第2の混練物22をインサート成形してなるインサート成形体(二次成形体4)を作製する成形工程と、得られた二次成形体4を焼成し、複合焼結体を得る焼成工程とを有し、第1の金属粉末および第2の金属粉末として、それぞれ平均粒径が1〜30μmのものを用いる。

(もっと読む)

鉄基焼結合金およびその製造方法

【課題】強度および靱性に優れた鉄基焼結合金およびその製造方法を提供する。

【解決手段】本発明の鉄基焼結合金は、純鉄または鉄合金からなる一種以上の粗粉末と該粗粉末よりも平均粒径が小さい純鉄または鉄合金からなる一種以上の微粉末とを含む原料粉末を混合した混合粉末を加圧成形してなる粉末成形体を加熱し焼結させた焼結体からなる鉄基焼結合金において、前記微粉末の平均粒径(d)と前記粗粉末の平均粒径(D)と微粉末の配合量を特定範囲とした高密度成形体からなる。本発明の鉄基焼結合金は、高強度および高靱性であると共に耐疲労強度に優れ、鉄基焼結合金の用途が拡大される。

(もっと読む)

銀含有クラッドシートの製造方法

【課題】銀含有クラッドシートの製造方法において、ロウ材層の性質をより幅広く実現可能とする。

【解決手段】銀を含むロウ材層X1が板状の基材Yの少なくとも一方側の面に形成された銀含有クラッドシートの製造方法であって、上記銀を含む粉末Xを上記基材Yの少なくとも一方側の面に配置する配置工程と、該配置工程にて上記基材Yの少なくとも一方側の面に配置された上記粉末Xに対して熱処理を行うことにより上記ロウ材層X1とする熱処理工程とを有する。

(もっと読む)

高密度ステンレス鋼製品およびその製造方法

【課題】少なくとも7.3g/cm3の密度を有する高密度ステンレス焼結合金製造方法の提供。

【解決手段】不規則形状のウオータアトマイズドステンレス鋼粉末に0.1〜2重量%の潤滑剤を含む組成物を、潤滑されたダイを用い、2m/秒を超えるラム速度で一軸加圧運動により高速度圧縮し、少なくとも7.2g/cm3の密度の成形体を得て、1120℃〜1300℃の温度で真空または水素雰囲気または不活性雰囲気中で成形体を焼結する。

(もっと読む)

焼結体及びその製造方法

【課題】肉厚1mm以下の薄肉部を有し、表面粗度が低く、焼結密度、焼結強度の高い部品を2次加工なしで製造することができる方法を提供する。

【解決手段】金属粉末と有機バインダを含有する成形材料を射出成形して成形体を得る工程と、前記成形体を脱脂・焼結して焼結体を得る脱脂・焼結工程とを有し、前記金属粉末が、平均粒径1〜6μmの粉末であって、ステンレス合金粉末、チタン合金粉末、及び/又は焼結によりステンレス合金もしくはチタン合金を形成する合金前駆体粉末、から選択され、前記成形材料中の前記有機バインダの割合が、前記成形材料全量の40〜50体積%であり、前記脱脂・焼結工程において、焼結最高温度が900〜1200℃であり、温度帯100〜400℃における昇温速度が100℃/hr以下であり、温度帯600〜800℃における昇温速度が200℃/hr以下であることを特徴とする方法。

(もっと読む)

クラッド材製造設備の加熱冷却装置

【課題】母材の表面に圧着した金属粉末の加熱・冷却を効率良く安定して行い得ると共に、加熱により金属粉末が軟化した状態となっているロウ材層が傷付くことを防止しつつ、加熱炉や冷却器内でクラッド材を安定して搬送し得るクラッド材製造設備の加熱冷却装置を提供する。

【解決手段】加熱炉5をクラッド材4の搬送方向へ複数の加熱ブロック5a,5b,5cに分割すると共に、冷却器6をクラッド材4の搬送方向へ複数のガス冷却ブロック6a,6b及び水冷却ブロック6cに分割し、前記加熱ブロック5a,5b,5cの接続部と、前記ガス冷却ブロック6a,6b及び水冷却ブロック6cの接続部とに、少なくともクラッド材4の両幅端部を支持可能なサポートローラを有するサポート装置18を配設し、該サポート装置18間でクラッド材4を宙吊り状態で搬送し得るよう構成する。

(もっと読む)

加熱冷却炉及びクラッド材製造設備の加熱冷却炉

【課題】炉全長の長大化を抑えることができる加熱冷却炉を提供する。

【解決手段】加熱手段12を有する加熱部13と、冷却手段14を有する冷却部15とを処理対象物としてのクラッド材5の炉内への導入口36から炉外への導出口38へ向けて順次配置してなる炉本体16を備え、冷却部15の冷却ガスを強制循環させつつ冷却可能な冷却ガス循環手段としての還元ガス循環装置39を備えて、加熱冷却炉6を構成する。

(もっと読む)

焼結体の製造方法および焼結体

【課題】安価で汎用的な焼成炉で焼成することができ、高い機械的強度を有する焼結体を確実に製造可能な焼結体の製造方法、およびかかる製造方法により製造された高品質の焼結体を提供すること。

【解決手段】本発明の焼結体の製造方法は、組成物を用意する組成物調製工程(第1の工程)1Aと、成形体を製造する成形工程(第2の工程)2Aと、脱脂処理を行う脱脂工程(第3の工程)3Aと、焼成を行う焼成工程(第4の工程)4Aとを有する。また、本発明に用いる金属粉末は、平均粒径5.5μm以下で、Fe(鉄)を主成分とするものである。また、焼成工程において、1000〜1200℃の温度で焼成することを特徴とする。このような方法で製造された焼結体は、粒径が10μm以下の微小な結晶組織が、全体にわたって分布したものとなる。

(もっと読む)

超硬合金、サーミット、又はセラミックの熱処理用の装置

【課題】超硬合金、サーミット、又はセラミックの熱処理する際に、どのような被加熱材料でも均一な熱分布を達成できる熱処理用の装置を提供する。

【解決手段】マイクロ波焼結オーブン内に、処理材14が充填された複数のカセット10が配置されており、該カセットは、マイクロ波照射に必要な開口の切欠部を有している、マイクロ波を透過しない壁を有しており、カセットは、更に、使われているマイクロ波周波数で連続的なエネルギ分布を形成するために、非積載状態では非常に小さな、長さ、幅又は高さを有しており、積載状態では、均一に加熱することができるような、長さ、幅又は高さを有しており、壁の長さ、高さ又は幅は、調整により、使用マイクロ波ビームの6波長を超過せず、カセットは、それぞれマイクロ波共振空間として形成されている。

(もっと読む)

材料の均一加熱処理の方法とそのシステム

【課題】ファーネスにおいてセラミック、金属粉末のバインダー除去と焼結を高度に均一に行なう。

【解決手段】本発明は、セラミック材料と製品、LTCC インターバル、固体酸化物燃料電池および金属粉末などの材料のバインダー除去と焼結のためのシステムと方法を提供する。マイクロウエーブと対流/放射加熱の組合せがバインダー除去と焼結に使用される。好ましくは、マイクロウエーブ加熱は可変または多重周波数のマイクロウエーブ加熱源を使用して達成される。ガス雰囲気が炉室内で一つまたはそれ以上のエジェクターによりもたらされ、それは炉室内に大量のガス循環を作り出して、ガス雰囲気と温度を高度に均一化せしめることが可能である。本発明に従う方法は加熱サイクル、加熱源および温度プロフィールを調節し、それは処理すべき特定の材料の組成に応じて代わる。熱方法は、製品が処理のために搬入されて、処理後に搬出されるバッチ式で行なうことができる。本発明はまた、製品が炉部または炉室間を搬送される連続方法にも適用可能である。  (もっと読む)

(もっと読む)

アルミニウム青銅軸受材料の製造方法

【課題】 軸受合金にアルミニウム青銅を用い、このアルミニウム青銅を鋼裏金上に強固に接着した鋼裏金付きとすることができるアルミニウム青銅軸受材料の製造方法を提供する。

【解決手段】 帯鋼1上にCuまたはCu合金板2を重ね、更にこのCuまたはCu合金板2上にAlまたはAl合金箔3を重ね、その後、加熱炉8で加熱する。この加熱によりAlまたはAl合金箔が溶融すると、そのAlまたはAl合金は、CuまたはCu合金板中に溶浸し、Cu−Al合金層を形成する。CuまたはCu合金中に溶浸したAl成分は帯鋼1との境界面に達すると、帯鋼1中に固溶する。このため、鋼裏金とCu−Al合金層とは金属的に結合し、強固に接合する。

(もっと読む)

1 - 19 / 19

[ Back to top ]