Fターム[4K020BC01]の内容

複合金属又は合金の製造 (2,577) | 後処理 (197) | 成形 (78)

Fターム[4K020BC01]に分類される特許

21 - 40 / 78

金属粒子と炭素粉末の混合方法、金属・炭素複合材料の製造方法および金属・炭素複合材料

【課題】金属粒子の小径化が可能な金属粒子と炭素粉末の混合方法を提供する。

【解決手段】金属粒子と炭素粉末の混合方法は、金属薄片あるいは粗粉末と、黒鉛粉末および/またはカーボンナノファイバーからなる炭素粉末と、ボールとを振動ボールミルの容器に収容し、該振動ボールミルを駆動して、金属薄片あるいは粗粉末が粉砕されて生じる金属粒子間に前記炭素粉末を介在させて金属粒子同士の再付着を防止しつつ金属薄片あるいは粗粉末を所要大きさの粒状にまで粉砕するとともに炭素粉末と混合する。

(もっと読む)

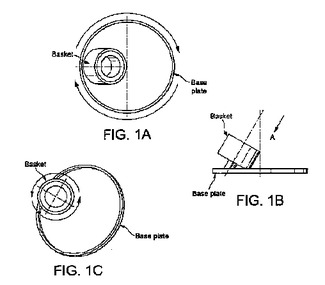

粒子の被覆方法

本発明は、二重非対称遠心力を使用して一次粒子を二次粒子で被覆する方法であって、前記一次粒子が、(a)少なくとも一種の金属、または(b)少なくとも一種のセラミックを含み、前記二次粒子が、少なくとも一種の金属またはその塩を含み、前記二次粒子が前記一次粒子よりも可鍛性である、方法に関する。  (もっと読む)

(もっと読む)

アルミニウム−炭化珪素質複合体及びその製造方法

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供すること。

【解決手段】平均粒子径0.5〜30μmの炭化珪素粉末10〜50体積%、並びに、コークス系炭素を黒鉛化した平均粒子径1〜1000μmの黒鉛粉末5〜35体積%、平均粒子径1〜30μmで結晶化度(GI値)が3以下の窒化硼素粉末5〜35体積%を混合し、成形体の充填率が60〜85体積%になるように5MPa以上の圧力でプレス成形を施した後、温度600〜750℃に加熱して、溶湯鍛造法により20MPa以上の圧力でアルミニウム又はアルミニウム合金を加圧含浸し、さらに切断及び/又は面加工を行って板厚を2〜6mmにすることを特徴とする、板状アルミニウム−炭化珪素質複合体の製造方法。

(もっと読む)

アルミニウム−炭化珪素質複合体及びその製造方法

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供すること。

【解決手段】アルミニウムを77〜94.5質量%、珪素を5〜20質量%及びマグネシウムを0.5〜3質量%を含有する金属粉末15〜40体積%、平均粒子径0.5〜30μmの炭化珪素粉末10〜50体積%、平均粒子径1〜30μmで結晶化度(GI値)が3以下の窒化硼素粉末5〜35体積%、並びに、平均粒子径が1〜1000μmのコークス系炭素を黒鉛化した黒鉛粉末5〜35体積%を混合した後、離型処理を施した金型に充填し、温度600〜750℃に加熱して、圧力10MPa以上で加熱プレス成形し、さらに切断及び/又は面加工を行って板厚を2〜6mmとすることを特徴とする、板状アルミニウム−炭化珪素質複合体の製造方法。

(もっと読む)

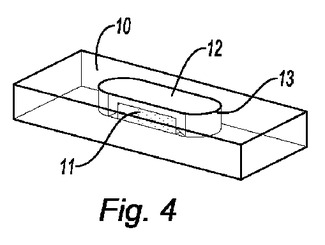

セラミック繊維からなる内部強化材を含む金属部品を製造する方法

本発明は、セラミック繊維からなる内部強化材を含む金属部品を製造する方法に関し、その方法によれば、挿入物用の少なくとも1つの凹部(10A)が上面(10B)を有する金属体(10)に機械加工され、金属マトリックス中にセラミック繊維からなる少なくとも1つの挿入物(11)は凹部内に配置され、挿入物はカバー(12)で被覆され、挿入物のまわりのギャップは真空下に置かれて密閉され、カバーを備えた金属体全体は熱間等方圧圧縮によって処理され、前記処理されたアセンブリは前記部品を製造するために機械加工される。方法は、挿入物(11)は直線であり、金属体中の挿入物用の凹部は直線溝(10A)を形成し、カバー(12)は、冷却されることによって収縮された後の凹部中に挿入物(11)上に置かれることを可能とするとともに、空間を閉鎖するように溝内で膨張によって密接な適合を確立することを可能とするような寸法とされていることを特徴とする。  (もっと読む)

(もっと読む)

貴金属を含む金属系セラミック複合体ターゲットの製造方法

【課題】

磁性金属とセラミックと貴金属の粉末を均一に混合し、ターゲットの製造工程における貴金属粉末の損失を低減できる、貴金属を含む金属系セラミック複合体ターゲットを製造する方法を提供する。

【解決手段】

貴金属を含む金属系セラミック複合体ターゲットを製造する方法が提供される。この方法は、最初に湿式粉末混合工程により、セラミック粉末を磁性金属粉末の表面に均一に付ける工程と、セラミック−金属複合体粉末を得るためにこれを乾燥する工程と、次いで乾式粉末混合工程により、貴金属粉末をセラミックと金属の粉末と均一に混合する工程と、最後に、成形及び圧縮工程を使用してセラミック−金属複合体粉末を成形体ターゲットにする工程とを含む。本発明の製造方法は、磁性金属とセラミックと貴金属の粉末を均一に混合し、ターゲットの製造工程における貴金属粉末の損失を低減することができ、これにより、ターゲットの品質を改良し、その製造コストを削減する。

(もっと読む)

マグネシウム基複合材料

【課題】 常温のみならず高温でも強度特性に優れるなどの優れた性能を有するマグネシウム基複合材料を提供する。

【解決手段】 本発明にかかるマグネシウム基複合材料は、マグネシウム合金と添加材との固相反応により得られたマグネシウム基複合材料であって、前記添加材は希土類金属、Sr又はBaの酸化物、炭化物、珪化物及び炭酸塩、Caの炭化物、珪化物及び炭酸塩から選択される1種以上であり、前記固相反応により生成した金属間化合物を含むことを特徴とする。該マグネシウム基複合材料中には、金属間化合物とともに添加材が分散していることができる。

(もっと読む)

アルミニウム−セラミックス複合体及びその製造方法

【課題】アルミニウム−セラミックス複合体の残留応力を除去することにより、使用環境下での温度変化等による、平面度や寸法の変化量が極めて小さい寸法安定性に優れる大型部品にも適用可能なアルミニウム−セラミックス複合体を提供する。

【解決手段】アルミニウム−セラミックス複合体を製造した後、各種温度条件にて加熱冷却処理を行い、複合化時及び加工時の残留応力に加え、複合体由来の残留応力を除去することで、複合体由来の残留応力を低減することにより、アルミニウム−セラミックス複合体の寸法安定性を改善する。

(もっと読む)

窒化物含有ターゲット

【課題】本願発明の目的は、ターゲットの機械的強度を改善し、成膜中に発生するドロップレットの量を抑制したターゲットを提供することである。

【解決手段】周期律表4a、5a、6a族元素から選択される1種以上のM成分元素とホウ素を有するターゲットにおいて、該ターゲットのホウ素は窒化ホウ素として含有し、窒化ホウ素の含有量はモル%で、5%以上、30%以下であることを特徴とする窒化物含有ターゲットで、該窒化ホウ素の含有量はモル%で、5%以上、30%以下であることを特徴とする窒化物含有ターゲットである。

(もっと読む)

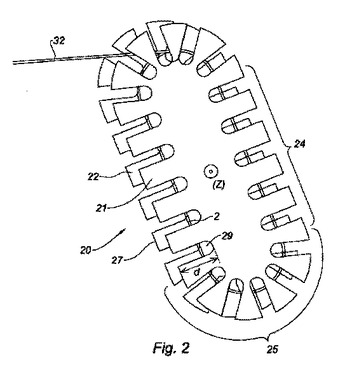

複合材料で製作された挿入物を含む機械部品

本発明は、セラミック繊維が中に延在する金属母材を含む複合材料で製作された少なくとも1つの挿入物(3)を備える機械部品(10、110)の製作方法において、複合材料の挿入物(3)は、金属外装で被覆されたセラミック繊維をそれぞれが備える複数の被覆糸(32)から得られる方法であって、被覆糸(32)の束または結合繊維を回転部品(2、202)のまわりに巻き付けるステップによって挿入物(3)の予備成形物(33)を製造することを備える方法に関する。本発明によると、巻き付けの少なくとも一部は直線方向で実施される。本方法は、挿入物(3)の予備成形物(33)を第1容器(4)内に挿入するステップと、第1容器(4)を熱間静水圧圧縮するステップと、直線の挿入物(3)を形成するように第1容器(4)を機械加工するステップとをさらに備える。発明はまた、このようにして得られた機械部品(10)に関し、本発明の製造方法を実施するように適合された巻付装置(20)にも関する。  (もっと読む)

(もっと読む)

複合材料で製作された挿入物を含む機械部品

本発明は、セラミック繊維が中に延在する金属母材を含む複合材料で製作された少なくとも1つの挿入物(3)を備える機械部品(10)の製作方法において、複合材料の挿入物(3)が、金属外装で被覆されたセラミック繊維をそれぞれが備える複数の被覆糸(32)から得られる方法であって、被覆糸(32)の束または結合繊維を回転部品(2)のまわりに巻き付けるステップによって少なくとも1つの挿入物(3)を製造することを備える方法に関する。本発明によると、巻き付けの少なくとも一部は直線方向で実施される。本発明はまた、このようにして得られた機械部品(10)にも関し、本発明の製造方法を実施するように適合された巻付装置(20)にも関する。  (もっと読む)

(もっと読む)

押し出し異形材を製造するための粉末冶金方法

粉末金属及び/又は粉末合金を押し出すことによって異形材を製造するための方法において、バルク粉末材料は、その粉末の溶融温度よりも低い押し出し温度まで加熱され、加圧下で金型の開口に押し通される。この粉末を構成する少なくとも一つの金属又は合金は、自由表面に天然酸化物の保護層を自然に形成するリアクティブ・メタルであり、及び/又は、この粉末は、バルク粉末材料に均一に分配されたファイバー状の粒子を含み、かつ、マイクロ波放射を吸収する。バルク粉末材料は、マイクロ波照射によって押し出し温度まで加熱される。この方法によれば、バルク粉末材料の全ての領域を、迅速にかつ均一に加熱することができる。 (もっと読む)

アルミニウム−セラミックス複合体及びその製造方法

【解決手段】アルミニウム−セラミックス複合体の製造において、(1)セラミックス多孔体を製品形状より大きな形状に成形又は加工し、且つ、穴部及び溝部6を最終形状より大きな形状に成形又は加工する工程、(2)穴部及び溝部に、黒鉛材を挿入する工程、(3)アルミニウム合金を含浸する工程、(4)アルミニウム−セラミックス複合体外周部及び表面部を最終形状に加工する工程、(5)穴部及び溝部のアルミニウム−黒鉛複合体4を最終形状に加工する工程、を経ることを特徴とするアルミニウム−セラミックス複合体5の製造方法。

【効果】低熱膨張、並びに高熱伝導という特性を有しており、半導体製造治具等の大型の装置部品として好適である。加えて、穴部及び溝部分を加工性に優れるアルミニウム−黒鉛複合体とすることで加工費用が抑えられ、特性の優れた構造部品を安価に提供することができる。

(もっと読む)

高熱伝導複合材料

【課題】 熱伝導特性に優れた複合材料を提供する。

【解決手段】 金属粉体、又は金属とセラミックスの混合粉体、若しくはセラミックス粉体の放電プラズマ焼結体からなる基材中に、単層又は多層のグラフェンにより構成された極細のチューブ状構成体からなる繊維状炭素材料が複数の層をなして存在する。各層を構成する繊維状炭素材料は、平均直径が500nm〜100μmの大径繊維1に、平均直径が100nm以下の小径繊維2を少量混合した混合物からなる。

(もっと読む)

カーボンナノ複合金属材料の製造方法

【課題】カーボンナノ材料を、良好に溶融Alに添加することができる技術を提供することを課題とする。

【解決手段】カーボンナノ材料13をSi37で囲い、このSi37をMg材料38で囲い、このMg材料38をAl材料42で囲う。カーボンナノ材料とSiは相性がよく、SiとMgとは相性がよい。そして、MgとAlとは相性がよい。カーボンナノ材料13を母材であるAl材料42に強く結合させることができる。

【効果】Al材料とは濡れ性が良くないカーボンナノ材料を、Si、Mgを仲介させることで、Al材料に強く結合させることができる。

(もっと読む)

窒化アルミニウム含有物の製造方法

【課題】製造コストが低い、成形された窒化アルミニウム含有物の製造方法を提供する。

【解決手段】 窒化物の生成自由エネルギーがアルミニウムより小さい元素である触媒元素を、窒素雰囲気下で加熱された溶融アルミニウム中に位置させることにより、前記触媒元素を触媒としたアルミニウムの窒化反応を生じさせ、窒化アルミニウム及びアルミニウムを含有する塊状の窒化アルミニウム含有物6を生成する第1熱処理工程と、窒化アルミニウム含有物6を加熱して型で成形する加工工程とを具備する。

(もっと読む)

複合材製品の製造方法

【課題】後工程でセラミックスとマトリックス金属との比率を調整することができる複合材製品の製造方法を提供する。

【解決手段】複合材製品の製造方法は、マトリックス金属材料11と、マトリックス金属材料よりも融点が高い補強部材12を準備する工程と、補強部材に、マトリックス金属材料を浸透させることで金属基複合材料43を製造する工程と、金属基複合材料を、マトリックス金属材料の融点以上に加熱し、マトリックス金属材料11の一部を分離させて調整済み複合材料58を得る工程と、調整済み複合材料を、成形型71で塑性加工することで製品72を得る工程と、からなる。調整済み複合材料を得る工程での加熱残熱で高温状態にある調整済み複合材料を圧縮成形する。

(もっと読む)

セラミックス−金属複合材料からなるスパッタリングターゲット材およびスパッタリングターゲットならびにそれらの製造方法

【課題】スパッタリング時のアーキングやスプラッシュの発生を効果的に防止することができ、とくにアーキングについては事実上皆無とすることができるスパッタリングターゲット材を提供すること。

【解決手段】本発明のスパッタリングターゲット材は、(A)少なくともCoを含有する金属相、(B)長軸粒径10μm以下の粒子を形成してなるセラミックス相、および(C)少なくともCoを含有してなるセラミックス−金属反応相を有し、前記(B)セラミックス相が前記(A)金属相内に散在されてなり、かつ、前記(B)セラミックス相と前記(A)金属相との間に、前記(C)セラミックス−金属反応相により形成される層が介在してなることを特徴としている。

(もっと読む)

パルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線

【課題】通電安定性、低交流損失、高臨界電流密度を実現した製造コストが低いパルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線を提供する。

【解決手段】パルス用NbTi超電導多芯線10は安定化材からなる断面略円状の芯部16と、前記芯部の外周にNbTiフィラメント13が銅合金層12に埋設された複数の1次素線14がマトリクス状に形成されたフィラメント集合体15と、フィラメント集合体15の外周に配置された芯部16と同じ安定化材からなる安定化層17からなり、銅合金層12は、Ni、MnおよびSiのうち1種類以上を含む銅合金であり、かつ銅合金層12はフィラメント集合体15中のNbTiフィラメント13に対する体積比が0.3〜0.6である。

(もっと読む)

カーボンナノチューブ複合体及びその製造方法

【課題】加熱することなくカーボンナノチューブと金属とを複合化したカーボンナノチューブ複合体及びその製造方法を提供する。

【解決手段】金属粉体とカーボンナノチューブとを混合した混合粉体を一体的に結合させたカーボンナノチューブ複合体及びその製造方法であって、混合粉体を第1の金型と第2の金型とで一軸方向に加圧するとともに、加圧されている混合粉体に外部から熱を加えない非加熱状態でひずみ応力を作用させる。ひずみ応力は、第1の金型と第2の金型の少なくともいずれか一方を他方に対して加圧軸心周りに回転させて所持させる回転ひずみによる応力とする。

(もっと読む)

21 - 40 / 78

[ Back to top ]