Fターム[4K027AC12]の内容

Fターム[4K027AC12]の下位に属するFターム

予熱、乾燥 (30)

Fターム[4K027AC12]に分類される特許

201 - 220 / 330

溶融亜鉛めっき鋼板の製造方法

【課題】比較的高いSi含有量の鋼板を用いても、既存の直火加熱方式の無酸化炉を活用しつつ、不めっきやめっき剥離を生じさせることなく、溶融亜鉛めっき鋼板を安定して製造しうる、溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】Si:0.3〜2.0質量%含有する鋼板Pを、直火加熱方式の無酸化炉2にて表面を酸化処理した後、還元炉3にて還元処理を行うに際し、無酸化炉2を通板方向に沿って複数ゾーンに分割し、該複数ゾーンのうちの一部のゾーンにて直火バーナの燃焼を行わず、かつ、直火バーナ燃焼ゾーン割合Z(%)と、空燃比Rと、鋼板の滞在時間S(秒)と、鋼板到達温度T(℃)とが、下記式を満たす条件にて酸化処理を行うことを特徴とする。

式812+700×(1.2-R)-403×Z/100+2130/S < T < 1043+700×(1.2-R)-403×Z/100+2130/S (ただし、R≧1.0, 20≦Z≦90)

(もっと読む)

DFF調整によって合金化亜鉛めっき鋼板を製造する方法

本発明は、TRIP微構造を有する合金化溶融亜鉛めっき鋼板を製造する方法に関し、鋼板は、重量%で、0.01≦C≦0.22%、0.50≦Mn≦2.0%、0.5<Si≦2.0%、0.005≦Al≦2.0%、Mo<0.01%、Cr≦1.0%、P<0.02%、Ti≦0.20%、V≦0.40%、Ni≦1.0%、Nb≦0.20%を含み、組成の残部は鉄および精錬に起因する不可避的不純物であり、上記方法は、鋼板の表面上に酸化鉄の層を形成するとともに、Si酸化物、Mn酸化物、Al酸化物、SiおよびMnを含む複合酸化物、SiおよびAlを含む複合酸化物、AlおよびMnを含む複合酸化物、Si、MnおよびAlを含む複合酸化物からなる群から選択される少なくとも1種の酸化物の内部酸化物を形成するために、上記鋼板を酸化するステップと、酸化鉄の層を還元するために、上記酸化された鋼板を還元するステップと、上記還元された鋼板に溶融亜鉛めっきをして亜鉛系被覆鋼板を形成するステップと、上記亜鉛系被覆鋼板に合金化処理を施して合金化亜鉛めっき鋼板を形成するステップとを含む。 (もっと読む)

DFF調整によって亜鉛めっきまたは合金化亜鉛めっき鋼板を製造する方法

本発明は、TRIP微構造を有する溶融亜鉛めっきまたは合金化溶融亜鉛めっき鋼板を製造する方法に関し、上記方法は、組成が、重量で、0.01≦C≦0.22%、0.50≦Mn≦2.0%、0.2≦Si≦2.0%、0.005≦Al≦2.0%、Mo<1.0%、Cr≦1.0%、P<0.02%、Ti≦0.20%、V≦0.40%、Ni≦1.0%、Nb≦0.20%を含み、組成の残部は鉄および精錬に起因する不可避的不純物である鋼板を準備するステップと、雰囲気が空気および燃料を0.80から0.95の空気燃料混合比で含む直火加熱炉内で上記鋼板を酸化し、その結果、0.05から0.2μmの厚みを有する酸化鉄の層が鋼板の表面上に形成され、Siおよび/またはMnおよび/またはAlの内部酸化物が形成されるステップと、酸化鉄の層の還元を達成するために、上記酸化された鋼板を0.001から0.010μm/sの還元速度で還元するステップと、上記還元された鋼板に溶融亜鉛めっきをして、亜鉛被覆鋼板を形成するステップと、上記溶融被覆鋼板に任意に合金化処理を施して、合金化亜鉛めっき鋼板を形成するステップとを含む。 (もっと読む)

亜鉛めっきまたは合金化亜鉛めっきケイ素鋼

本発明は、溶融亜鉛めっきまたは合金化溶融亜鉛めっき鋼板に関し、鋼板の組成が、重量で、0.01≦C≦0.22%、0.50≦Mn≦2.0%、0.2≦Si≦3.0%、0.005≦Al≦2.0%、Mo<1.0%、Cr≦1.0%、P<0.02%、Ti≦0.20%、V≦0.40%、Ni≦1.0%、Nb≦0.20%を含み、組成の残部は鉄および精錬に起因する不可避的不純物であり、鋼板は、Si窒化物、Mn窒化物、Al窒化物、SiおよびMn、またはAlおよびSi、またはAlおよびMnを含む複合窒化物、またはSi、MnおよびAlを含む複合窒化物から選択される少なくとも1種の窒化物の内部窒化物の層を含み、上記鋼板は窒化鉄のさらなる外層を含まない。 (もっと読む)

高強度鋼板およびその製造方法

【課題】自動車外板パネル用の引張強度390MPa級以上の冷延鋼板と溶融亜鉛めっき鋼板を提供する。

【解決手段】下記鋼組成を有し、Nb/Tiを含有する直径5nm以上の析出物が圧延方向に帯状に分布した析出物列を有し、前記析出物列が板厚方向10μm当たりに1〜30列の範囲で存在し、好ましくは、前記析出物列が、圧延方向断面における圧延方向にNb/Tiを含有する直径5nm以上の析出物を5個/μm以上有するものであり、かつ前記析出物列を除く部分におけるNbまたはTiを含有する直径5nm以上の生成物が圧延方向断面の平均個数で50個/μm2以下である。

C:0.0005〜0.010%、Si:1.0%以下、Mn:0.30〜2.5%、P:0.10%以下、S:0.02%以下、sol.Al:0.005〜0.5%、N:0.010%以下、Nb:0.04〜0.20%、およびTi:0.05%以下を含有し、残部がFeおよび不純物からなる。

(Nb/93+Ti/48)/(C/12+N/14)≧1.5 (式1)

(もっと読む)

高強度合金化溶融亜鉛めっき鋼板とその製造方法

【課題】量産しても安定して540MPa以上の高強度、高延性、優れた穴拡げ性を示す合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】C:0.03〜0.10%、Si:0.005〜0.2%、Mn:2.0〜4.0%、P:0.1%以下、S:0.01%以下、sol.Al:0.01〜0.1%、N:0.01%以下、Ti:0.50%以下とNb:0.50%以下の1種または2種を含有する鋼材を、開始温度1050℃〜1300℃、仕上温度800℃〜950℃、巻取温度450〜750℃で熱延し、冷延した後、Ac3変態点〜950℃の温度域に5〜200秒保持する焼鈍を施し、750℃〜600℃の平均冷却速度が1〜50℃/秒で(亜鉛めっき浴温度-20℃)〜(亜鉛めっき浴温度+100℃)の温度域に冷却し、同温度域めっき浴浸漬時を含めて30〜1000秒保持後、合金化処理を430〜600℃で行う。鋼板は、フェライトの面積率が60%以上、残留オーステナイトの面積率が3.0%以下、フェライトの平均粒径が1.0〜6.0μm、フェライト中に粒径が1〜10 nmの析出物を100個/μm2以上含有する。

(もっと読む)

加工性および溶接性に優れる高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】TS≧980MPaの高い引張強度を有し、しかも加工性および溶接性に優れる高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】C:0.05%以上0.12%未満、Si:0.01%以上0.35%未満、Mn:2.0〜3.5%、P:0.001〜0.020%、S:0.0001〜0.0030%、Al:0.005〜0.1%、N:0.0001〜0.0060%、Cr:0.5%超2.0%以下、Mo:0.01〜0.50%、Ti:0.010〜0.080%、Nb:0.010〜0.080%およびB:0.0001〜0.0030%を含有し、残部はFeおよび不可避不純物の組成とし、かつ体積分率が20〜70%で、かつ平均結晶粒径が5μm以下のフェライト相を含有する組織とし、さらに鋼板表面に付着量(片面当たり):20〜150 g/m2の溶融亜鉛めっき層を被覆する。

(もっと読む)

陰極被膜のための仮保護膜の生成および除去方法

本発明は、特に、塗料付着性に優れた表面を有する硬化鋼材を製造する際の、陰極被膜のための仮保護膜を生成および除去するための方法であって、硬化性合金鋼からなる鋼板が予備酸化処理を施され、前記予備酸化処理の際に厚さ100nm〜1,000nmのFeO膜が形成され、続いて、溶融めっき処理が実施されて、厚さ5〜20μm、好ましくは7〜14μmの亜鉛膜がそれぞれの面に被着され、前記溶融めっき処理において前記溶融めっき処理の間に前記バリア膜のアルミニウム含有量が0.15g/m2〜0.8g/m2、好ましくは0.2g/m2〜0.5g/m2となるように亜鉛浴中のアルミニウム含有量が、調整され、前記鋼板ないし前記鋼板から製造された鋼板部材は、続いて、オーステナイト化温度以上の温度に加熱処理され、続いて、限界硬化速度を超える速度にて冷却されることで硬化が行われ、さらに、前記溶融めっき処理のための亜鉛浴中に0.10重量%〜15重量%の量の酸素親和性元素が含まれており、前記酸素親和性元素は前記オーステナイト化中に、前記陰極保護膜の表面に前記酸素親和性元素の酸化物からなる薄い被膜を形成し、この酸化物被膜は、硬化処理後に、ドライアイス粒子を前記鋼板部材に噴射することによって除去されるように構成した方法に関する。  (もっと読む)

(もっと読む)

外観に優れた高張力合金化溶融亜鉛めっき鋼板の製造方法

【課題】 本発明方法は、高張力合金化溶融亜鉛めっき鋼板に発生しやすい模様を、焼鈍前に鋼板にNiまたはCoを置換めっきすることで消失させて合金化溶融亜鉛メッキ鋼板の外観品位を安定させる手段を提供する。

【解決手段】 全還元炉方式の溶融亜鉛めっき設備を用いて焼鈍した後、高張力鋼板を大気に接触させることなく、溶融亜鉛めっきを主体とする溶融金属中を通板せしめ、次いで加熱合金化する合金化溶融亜鉛めっき鋼板の製造方法において、焼鈍前にあらかじめ置換めっきにて、NiまたはCoを金属量で0.1g/m2以上、1.0g/m2以下付着させることを特徴とする外観に優れた高張力合金化溶融亜鉛めっき鋼板の製造方法。

(もっと読む)

成形性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強さ780MPa以上の鋼において、Alは通常の脱酸に使用するレベルの添加に抑えた条件で、TS×全伸び≧15000MPa・%、TS×穴広げ率≧45000MPa・%を示す成形性に優れた高強度溶融亜鉛めっき鋼板とその製造方法を提供する。

【解決手段】鋼の化学成分として、質量%で、C:0.05〜0.3%、Si:0.60超え〜2.0%、Mn:0.50〜3.50%、P:0.003〜0.100%、S:0.010%以下、Al:0.010〜0.06%およびN:0.007%以下を含有し、残部がFeおよび不可避的不純物からなり、かつ鋼板組織は、ナノ硬さの標準偏差が1.50GPa以下であることを特徴とする成形性に優れた高強度溶融亜鉛めっき鋼板。

(もっと読む)

耐食性及びめっき密着性に優れた合金化溶融亜鉛めっき鋼板

【課題】本発明は、めっき層中にMg、Al等の易酸化性元素を多量に含有させなくても耐食性が向上し、同時にめっき密着性にも優れた合金化溶融亜鉛めっき鋼板を提供することを目的とする。

【解決手段】鋼板母材の表面に、質量%で、Fe:5.0〜20.0%、Al:0.01〜0.5%を含有するZnめっき層を有する合金化溶融亜鉛めっき鋼板であって、該Znめっき層中に、平均粒径が1μm以下であり、Fe、Al、Si、Znを含有し実質的に酵素を含有しない粒子状物質を含有することを特徴とする合金化溶融亜鉛めっき鋼板である。

(もっと読む)

耐水素脆化特性に優れた高強度亜鉛めっきボルト及びその製造方法

【課題】耐食性を有し、耐水素脆化特性に優れた1200MPa以上の強度を有する高強度亜鉛めっきボルト及びその製造方法を提供する。

【解決手段】質量%で、C:0.7〜1.1%、Si:0.05〜2.0%、Mn:0.2〜2.0%を含有し、残部がFe及び不可避不純物からなり、金属組織が面積率90%以上のパーライトからなり、軸部の表層のビッカース硬さと中心のビッカース硬さとの差が30以下であり、引張強さが1200MPa以上であり、遅れ破壊限界拡散性水素量が0.2ppm以上であることを特徴とする耐水素脆化特性に優れた高強度亜鉛めっきボルト。

(もっと読む)

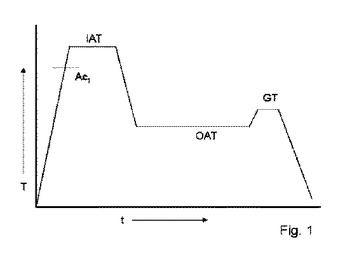

連続処理ラインにおける板温制御方法、装置、及びコンピュータプログラム

【課題】複数の鋼板を連続して、ブロワにより冷却する冷却帯と、前記冷却帯の後段で前記鋼板を加熱するインダクションヒータとを備えた連続処理ラインにおいて、板温の制御精度を向上させる。

【解決手段】通板条件の変更の有無を判定し、通板条件の変更があると判定された場合に、通板条件の変更前のIH入側板温を演算し、通板条件の変更後のIH入側目標板温を演算し、演算されたIH入側目標板温をIH103への指令値として出力し、演算されたIH入側板温と、演算されたIH入側目標板温とに基づいて、ブロワの回転数指令値を求めて出力する(フィードフォワード制御)。一方、通板条件の変更がないと判定された場合に、IH入側板温を演算し、演算されたIH入側板温と、前回の通板条件変更時に演算されたIH入側目標板温とに基づいて、ブロワの回転数指令値を求めて出力する(フィードバック制御)。

(もっと読む)

高張力溶融亜鉛めっき鋼板と製造方法

【課題】TS 780 MPa以上で、プレス加工+塗装焼付処理後の低温靭性、成形性、めっき密着性に優れる溶融亜鉛めっき鋼板とその製造方法を提供する。

【解決手段】C:0.035〜0.150%、Si:0.05〜0.60%、Mn:2.0〜4.0%、P:0.015%以下、S:0.0015%未満、sol.Al:0.8%以下、N:0.0031〜0.015%、O:0.0030%以下、Ti:0.005〜0.130%、Nb:0〜0.130%、Ti+Nb≧0.055%、残部がFeおよび不純物からなる化学組成を有し、フェライトの平均結晶粒径5.0μm以下、硬質第2相の平均粒径5.0μm以下である金属組織を有する。熱間圧延完了後4秒間以内に冷却を開始し、熱間圧延後10秒以内に700℃以下まで冷却し、400〜700℃で巻取り、酸洗後30〜80%の圧下率の冷間圧延を施し、前記冷間圧延鋼板を750〜950℃に5〜200秒滞在させてから400〜600℃まで冷却し、400〜600℃に5〜200秒滞在させ、溶融亜鉛めっき処理を施す。

(もっと読む)

高強度溶融亜鉛めっき鋼板

【課題】優れた溶接性とプレス成形性を兼ね備えた590 MPa超級の高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】成分中、特にC:0.005%以上 0.09%以下、Si:0.7%以上 2.7%以下に限定すると共に、面積率で90%以上のフェライト主相中に、硬質第二相として面積率で2%以上10%以下のマルテンサイトを含む組織とし、該フェライトの硬度をHVで140以上、該硬質第二相の平均粒径を7μm 以下とし、しかもめっき層直下の地鉄表層2μmまでの領域の地鉄中にSi,Mn,AlおよびPから選んだ1種以上の元素を含む酸化物を地鉄結晶粒内および/または結晶粒界に析出させ、かつめっき層直下の地鉄表層2μmまでの領域で Si,Mn,AlおよびPから選んだ1種以上の元素を含む酸化物が析出していない領域における、SiおよびMnの固溶量をそれぞれ母材の平均濃度の77%以下とする。

(もっと読む)

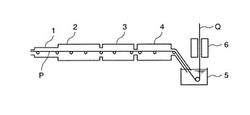

連続溶融亜鉛めっき装置。

【課題】 スナウト内の浮遊ドロス等の異物が鋼板表面に付着しないようにし、表面欠陥の無い高品質のめっき鋼板を製造できる連続溶融亜鉛めっき装置の提供。

【解決手段】 スナウトを通じて溶融亜鉛めっき浴に浸漬される鋼板を、めっき浴面を含む上下の位置で、鋼板との距離を開けて挟み込むように設置されたガイド板と、該ガイド板の中央より溶融亜鉛を吐出させるためのポンプ及び噴射ノズルとを備え、そして、該ガイド板の端部で溶融亜鉛及びめっき浴上の浮遊物を吸引させるためのポンプ及び吸引ノズルを備えていることを特徴とする連続溶融亜鉛めっき装置。

(もっと読む)

成形性および溶接性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】TS≧590MPa、TS×全伸び≧20000MPa・%を満足し、ちり発生電流が6.25kA以上である溶融亜鉛めっき鋼板を製造する。

【解決手段】質量%で、C:0.05〜0.30%、Si:0.80〜2.50%、Mn:0.8〜3.00%、P:0.003〜0.100%、S:0.010%以下、Al:0.010〜0.50%およびN:0.007%以下を含有し、残部がFeおよび不可避的不純物からなり、かつ、フェライトを面積率で50%以上、残留オーステナイトを面積率で3%以上含み、フェライト相のナノ硬さに対するフェライト以外の相のナノ硬さの比が2.00以上である。

(もっと読む)

溶融アルミニウムめっき鋼板の製造方法

【課題】メンテナンス性に優れた簡便な加熱装置を使用して、メタルポンプを使用しなくてもドロスに起因する表面疵の発生を抑制でき、更にめっき層の厚さを低減して、めっき層の密着性を向上させることができる溶融アルミニウムめっき鋼板の製造方法を提供する。

【解決手段】洗浄して表面に固着しているFe粉量を100mg/m2以下にした後焼鈍した鋼板1を、スナウト4を介してめっき浴3中に浸漬してその表面にアルミニウムめっき層を形成する。その際、鋼板1の温度を640〜680℃、めっき浴3の温度を650℃超680℃以下にする。また、スナウト袴4の鋼板引上側外面のめっき浴面直上域をバーナー17によって加熱し、鋼板引上側内面4aの温度を幅方向全域に亘って650℃超680℃以下とすると共に、加熱炉側内面4bの温度は幅方向全体に亘って650℃未満でかつめっき浴3の温度よりも5℃以上低い温度にする。

(もっと読む)

冷間圧延されかつ連続的に焼きなましされた高強度鋼ストリップ及び該鋼の製造方法

(他に指示が無い限り、全て重量%で)C0.04〜0.30%、Mn1.0〜3.5%、Si0〜1.0%、Al0〜2.0%、Cr0〜1.0%、P0〜0.02%、S0〜0.01%、V0〜0.25%、Nb0〜0.1%、Ti0〜0.20%、N0〜0.015%、B0〜0.010%、不可避不純物、残部鉄を含んでなり、溶融亜鉛めっきされたまたはガルバニーリングされた亜鉛合金被覆層を備え、該亜鉛合金が、Mg0.3〜4.0%及びAl0.05〜6.0%、所望により、一種以上の追加元素0.2%以下、不可避不純物、残部亜鉛からなる、冷間圧延されかつ連続的に焼きなましされた高強度鋼ストリップ、およびその製造方法。  (もっと読む)

(もっと読む)

合金化めっき鋼板及びその製造方法

【課題】SiやCrという易酸化性元素を多く含有する鋼板を母材とすることを可能にするとともに、鋼中にPやMoを多く含有させることが可能な合金化めっき鋼板及びその製造方法を提供する。

【解決手段】質量%で、Si:0.2〜1.5%及びCr:0.5〜1.0%のうちの1種または2種、P:0.10%以下及びMo:0.5%以下を含有し、フェライトを主相とする炭素鋼または低合金鋼からなる鋼板を母材とする合金化めっき鋼板であって、母材表層のフェライトの平均結晶粒径が4ημm以下であるとともに、母材表面から1μm以内におけるSi、Cr、P及びMoのEPMA線分析の最大強度が、母材中のSi、Cr、P及びMoのEPMA線分析の平均強度に較べて8倍以下であることを特徴とする優れた合金化めっき鋼板。

(もっと読む)

201 - 220 / 330

[ Back to top ]