Fターム[4K027AC12]の内容

Fターム[4K027AC12]の下位に属するFターム

予熱、乾燥 (30)

Fターム[4K027AC12]に分類される特許

121 - 140 / 330

合金化溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板の製造方法

【課題】高いMn量を含む鋼板であっても、合金化むらや不めっきの原因となるMn、Cr、Siを含有する酸化物層の生成を抑制することで、溶融亜鉛めっき鋼板の合金化を促進することができ、不めっきや合金化むらが少なく、表面外観に優れた合金化溶融亜鉛めっき鋼板を提供する。

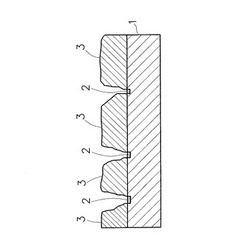

【解決手段】Mnを2.0〜3.5質量%含有する合金化溶融亜鉛めっき鋼板であって、溶融亜鉛めっき層3と鋼板1の界面に、Mn、Cr、Siを合計で5質量%以上含有する、厚み:0.01〜1μmの複合酸化物層2が形成されており、溶融亜鉛めっき層3と鋼板1の界面の任意の直線上における複合酸化物層2の長さは、界面全長の10%未満の長さである。

(もっと読む)

基板を被覆する方法

保護金属被覆材料を溶融し、金属基板の表面のみを高周波誘導加熱器によって保護金属被覆材料の溶融温度またはそれ以上まで加熱し、金属基板の中に熱が浸透してしまう前に、本質的に瞬間的に溶融した金属被覆材料を加熱された金属基板に付ける、金属基板を保護金属被膜で被覆する方法である。 (もっと読む)

曲げ加工性に優れた高強度冷延鋼板

【課題】曲げ加工において介在物を起点とした割れの抑制された曲げ加工性に優れた高強度冷延鋼板を提供する。

【解決手段】鋼板の成分が、C:0.05〜0.3%、Si:3.0%以下(0%を含まない)、Mn:1.5〜3.5%、P:0.1%以下(0%を含まない)、S:0.05%以下(0%を含まない)、およびAl:0.15%以下(0%を含まない)を満たし、残部が鉄および不可避的不純物からなり、鋼組織が、フェライト組織と、マルテンサイト組織を含む第2相とを含む複合組織であり、かつ、鋼板の表面から(板厚×0.1)深さまでの表層域において、規定のn回目の判定で定まるn次介在物群であって、この介在物群の2つの最外粒子の鋼板圧延方向における最外表面間距離が80μm以上であるものが、圧延面100cm2当たり120個以下であることを特徴とする曲げ加工性に優れた高強度冷延鋼板。

(もっと読む)

耐溶融金属脆化特性に優れた高強度Zn−Al−Mg系めっき鋼板およびその製造方法

【課題】 590MPa以上の高強度を有し、耐溶融金属脆化特性および局部延性のいずれにも優れた特性を有するZn−Al−Mg系めっき鋼板およびその製造方法を提供する。

【解決手段】 C、Si,Mnを適宜含有する鋼に、TiC等を微細に析出させるとフェライトの強度が高くなり、フェライトとマルテンサイトの強度差が小さくなるため、590MPa以上の高強度鋼板を下地鋼とする溶融Zn−Al−Mg系めっき鋼板の局部延性が大幅に改善できる。Ti添加を前提として、微量のBやNb,Mo,Crの一種または2種以上を添加することにより、590MPa以上の高強度鋼板においても耐溶融金属脆化特性が改善でき、更に、Cu,Niを添加することにより容易にマルテンサイト組織が得られるようになるため、安定して590MPa以上の強度が得られる。

(もっと読む)

曲げ性に優れた高強度合金化溶融亜鉛めっき鋼板

【課題】引張強さが780MPa以上であって、しかもビッカースの硬さ変動が40Hv以下である曲げ性に優れた高強度合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】C:0.05〜0.13質量%、Si:0.3〜0.8質量%、Mn:1.5〜2.3質量%、P:0.03質量%以下、S:0.01質量%以下、B:0.0005〜0.005質量%、Ti:0.05〜0.20質量%、Nb:0.01〜0.10質量%、かつTiとNb、C量が下記式を満足し、さらに必要に応じてCr:0.01〜1.0質量%、Mo:0.01〜1.0質量%、V:0.01〜0.5質量%の1種または2種以上を含み、残部がFeおよび不可避的不純物からなる成分組成を有するDP鋼板であって、平均粒径が5μm以下である主相フェライト中に、副相として分散しているマルテンサイトを3.0μm以下の平均粒径と0.7以上、好ましくは0.8〜1.0の平均アスペクト比を有し、マルテンサイトまたはマルテンサイトとベイナイトの面積率が15%以上45%未満となるような組織とした鋼板。

{Ti%+(Nb%/2)}/C% > 1.2

(もっと読む)

高強度溶融亜鉛めっき鋼板及び高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】高Mn含有鋼板を母材として、表面外観、めっき密着性に優れた高強度溶融亜鉛めっき鋼板と高強度溶融合金化溶融亜鉛めっき鋼板を製造する。

【解決手段】

mass%で、C:0.1〜0.8%、Si:0.5〜5.0%、Mn:1.0〜30%、P:0.005〜0.025%、Al:0.01〜2%、S:0.01%以下を含む熱延鋼板を、H2≦0.5vol%、O2≧0.1vol%、H2O、CO及びCO2を合計で25vol%以下を含む雰囲気で、600〜1100℃の温度で300〜10000s熱処理を行い、熱延鋼板のスケール直下から2〜10μmまでの領域のC濃度の平均値を0.01%以下とし、次に酸洗、冷間圧延を行い、その後、H2O≧15vol%、O2≧0.1vol%、CO+CO2≦5vol%を含む雰囲気で、700〜800℃の温度範囲で酸化鉄を主体とするスケールを形成させる酸化処理した後還元処理、めっき処理する。

(もっと読む)

合金化溶融亜鉛めっき鋼板及びその製造方法

【課題】成形性を備えながら界面密着強度を向上させることが可能な合金化溶融亜鉛めっき鋼板及び生産性を向上させることが可能な合金化溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.030〜0.25%、Si:0.030〜0.20%、Mn:0.030〜3.0%、P:≦0.050%、S:≦0.010%、N:≦0.0060%、及び、sol.Al:0.10〜0.80%、且つ、残部がFe及び不可避的不純物からなる化学組成を有する鋼板母材の表面に、質量%で、Fe:8.0%以上15%以下、及び、Al:0.15%以上0.50%以下を含有する合金化溶融亜鉛めっき層を備え、合金化溶融亜鉛めっき層と鋼板母材との界面から5μm以内の鋼板母材中の炭素濃度を質量%でC1%、合金化溶融亜鉛めっき層と鋼板母材との界面から200μm以上内部の鋼板母材中の炭素濃度を質量%でC2%とするとき、C1及びC2がC1≧C2−0.030を満たす合金化溶融亜鉛めっき鋼板とする。

(もっと読む)

高強度溶融亜鉛めっき鋼板および高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】Si含有高強度鋼板を母材として、不めっきのない美麗な表面外観を有しめっき密着性に優れた溶融亜鉛めっき鋼板を製造する方法を提供し、また不めっきのない美麗な表面外観を有しめっき密着性に優れた合金化溶融亜鉛めっき鋼板を製造する方法を提供する。

【解決手段】化学成分として、mass%で、C:0.05〜0.30%、Si:1.0〜3.0%、Mn:0.5〜3.0%、Al:0.01〜3.0%、S:0.001〜0.01%、P:0.001〜0.1%を含有し、残部Fe及び不可避的不純物からなる鋼板に溶融亜鉛めっきを施すに際し、O2:0.01〜1vol%を含み露点が0℃以下の雰囲気中で鋼板を昇温し、鋼板温度が750〜900℃の範囲内の温度に加熱した後又は加熱して保持した後、冷却し、溶融亜鉛めっき処理を施す。

(もっと読む)

成形性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】780MPa以上のTSを有し、かつ、優れた伸び特性、穴拡げ性、曲げ性を有する成形性に優れた高強度溶融亜鉛めっき鋼板及びその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.2%、Si:0.5〜2.5%、Mn:1.5〜3.0%、P:0.001〜0.05%、S:0.0001〜0.01%、Al:0.001〜0.1%、N:0.0005〜0.01%を含有し、残部Fe及び不可避的不純物からなる成分組成を有し、フェライト相と焼戻しマルテンサイト相を含むマルテンサイト相とを含有し、組織全体に占めるフェライト相の面積率が30%以上で、マルテンサイト相の面積率が30〜50%であり、マルテンサイト相全体に占める焼戻しマルテンサイト相の面積率が70%以上であるミクロ組織を有する成形性に優れた高強度溶融亜鉛めっき鋼板。

(もっと読む)

連続溶融亜鉛めっき装置および溶融亜鉛めっき鋼板の製造方法

【課題】下地鋼板のSi含有量が0.2%以上であっても、Siの表層濃化に起因するめっき外観不良、還元炉のロールへの酸化物付着による欠陥(ピックアップ)を防止して美麗な表面外観を有する溶融亜鉛めっき鋼板を得ることができる連続溶融亜鉛めっき装置および溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】焼鈍炉に、鋼板面に対向してバーナを分散配置した直火型加熱炉(1)を備えた連続溶融亜鉛めっき装置において、鋼板(3)面に対向して分散配置したバーナ(2)を、鋼板長手方向に、燃焼率及び空気比を独立に制御可能な3以上のバーナ群に分け、鋼板移動方向最下流のバーナ群(4Z)以外のバーナ群(1Z、2Z、3Z)のバーナ(2)は空気比1.0以上1.5未満での燃焼又は燃焼停止の選択が自在であり、鋼板移動方向最下流のバーナ群(4Z)のバーナ(2)は空気比0.5以上0.95以下の燃焼が可能である。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】MoやCrなどの高価な元素の多量添加や特殊なCGL熱履歴を必要とせず、低いYP、高いBH、優れた耐時効性、優れた耐食性を有する高強度溶融亜鉛めっき鋼板とその製造方法を提供する。

【解決手段】質量%で、C:0.015%超0.100%未満、Si:0.3%以下、Mn:1.90%未満、P:0.015%以上0.05%以下、S:0.03%以下、sol.Al:0.01%以上0.5%以下、N:0.005%以下、Cr:0.30%未満、B:0.0003%以上0.005%以下、Ti:0.014%未満を含有し、2.2≦[Mneq]≦3.1および0.42≦8[%P]+150B*≦0.73を満足する。鋼組織は、フェライトと第2相を有し、第2相の面積率が3〜15%、第2相面積率に対するマルテンサイトおよび残留γの面積率の比率が70%超、第2相面積率のうち粒界3重点に存在するものの面積率の比率が50%以上である。

(もっと読む)

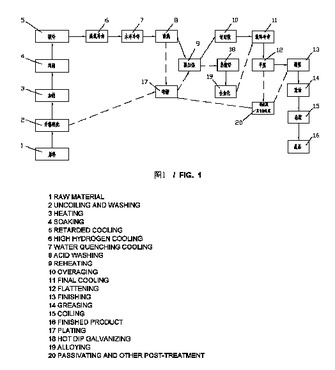

各種高強度鋼の生産に適するフレキシブルな帯鋼処理ライン

各種高強度鋼の生産に適するフレキシブルな薄い帯鋼処理ラインにおいて、アンコイリング及び洗浄、加熱、均熱、徐冷、ジェット冷却、水焼入れ冷却、酸洗、再加熱、オーバーエージング、最終冷却、テンパー、フィニッシュ、塗油及び巻取りというステーションが順次に設けられ、アンコイリング及び洗浄ステーション、酸洗ステーション、再加熱ステーションのそれぞれに接続通路を介して接続される電気めっきステーションと、溶融亜鉛めっき炉のノーズを介して再加熱ステーションに接続され、接続通路を介してめっき後の冷却と最終冷却ステーションに接続される溶融亜鉛めっき及びめっき層合金化焼鈍しステーションと、電気めっきステーション、テンパーステーション、フィニッシュステーションのそれぞれに接続通路を介して接続されるパッシベーション及び他の後処理のステーションと、をさらに備え、前記の再加熱ステーションは、移動可能なバイパスを介してオーバーエージングステーションに連通される。本発明によれば、普通の冷延板、溶融亜鉛めっき板及びめっき層合金化焼鈍し板の生産及び電気Zn、Niめっき板の生産、特に超高強度レベルの冷延板、電気亜鉛めっき板と溶融亜鉛めっき板及びめっき層合金化焼鈍し板の生産を、一つの装置に統合させて、フレキシブルな生産を実現した。  (もっと読む)

(もっと読む)

溶融亜鉛めっき用洗浄液、溶融亜鉛めっきの前処理方法、溶融亜鉛めっき鋼板の製造方法、および合金化溶融亜鉛めっき鋼板の製造方法

【課題】Siの含有量が0.2質量%以上であっても、めっき不良や合金化処理時間の遅延を抑制することが可能な溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】一般式HOCO-(CH2)n-COOHで表されnが8以下であるジカルボン酸類を0.01質量%以上含有する溶融亜鉛めっき用洗浄液で洗浄した鋼帯を乾燥し、この鋼帯を700〜900℃の温度域で30〜60秒間焼鈍する焼鈍処理、3〜200℃/sの冷却速度で350〜550℃の温度域まで冷却する冷却処理、350〜550℃の温度域で10〜90秒間以下保持する保持処理、および全Al濃度を0.08〜0.5質量%に調整した溶融亜鉛めっき浴に浸漬するめっき処理、さらに必要に応じ450〜580℃の温度域で合金化処理を行う。ここで、焼鈍処理から保持処理における雰囲気中水素濃度は2〜40体積%、かつ焼鈍処理における雰囲気の露点DMと保持処理における雰囲気の露点DLとは次の関係を満たす: DL≦-30℃、かつDM-DL≧10℃。

(もっと読む)

溶融亜鉛メッキ鋼板の製造方法および連続溶融亜鉛メッキ装置

【課題】直火加熱炉を備えた連続焼鈍炉で焼鈍した後溶融亜鉛メッキして溶融亜鉛メッキ鋼板を製造する際に、鋼中Si量が0.2質量%以上であっても、美麗な表面外観を有し、メッキ密着性に優れた溶融亜鉛メッキ鋼板を低コストで製造する方法および装置を提供する。

【解決手段】Siを0.2質量%以上含有する鋼板を、直火加熱炉を備えた連続焼鈍炉で焼鈍した後溶融亜鉛メッキする溶融亜鉛メッキ鋼板の製造方法において、直火加熱炉内に、鋼板に対して酸化作用を持つ気体を鋼板センター部に噴き付け、鋼板センター部の酸化を促進する。

(もっと読む)

溶融亜鉛系めっき鋼板及びその製造方法

【課題】切断してプレス成形される際に、加工部位ごとに異なる特性が要求される部品への使用に好適な溶融亜鉛系めっき鋼板及びその製造方法を提供する。

【解決手段】板面の板幅方向および/または板長さ方向に、特性の異なる複数の領域を有する溶融亜鉛系めっき鋼板。前記特性の異なる複数の領域は、摺動特性に優れる領域および/またはめっき密着性に優れる領域を含む。DFF型またはNOF型の加熱炉で加熱した後、還元焼鈍、溶融亜鉛めっき、合金化処理を行い、加熱炉では、合金化処理後に摺動特性に優れる領域とするところは、加熱バーナーの空気比を1.05以上で鋼板を加熱し、合金化処理後にめっき密着性に優れる領域とするところは、加熱バーナーの空気比を1.05未満で鋼板を加熱する。

(もっと読む)

コーティングされたスタンピング部品の製造方法、及び同方法から作製される部品

以下の一連のステップをその順番で含むホットスタンピングされたコーティング部品の製造方法:鋼基板及びアルミニウム−ケイ素合金プレコーティングを含む熱間圧延又は冷間圧延鋼板を提供するステップであって、プレコーティングが、50%を超える遊離アルミニウムを含み、15から50マイクロメーターの間にある厚さを有するステップ、次に、鋼板を切断して、プレコーティングされた鋼ブランクを得るステップ、次に、ブランクを非保護雰囲気下で、Te−10℃からTeの間にある温度Tiまで加熱するステップであって、Teがプレコーティングの共融温度又は固相線温度であるステップ、次に、ブランクを温度Tiから、840から950℃の間にある温度Tmまで、30℃/秒から90℃/秒の間にある加熱速度Vで、非保護雰囲気下で加熱して、コーティングされ、加熱されたブランクを得るステップであって、Vが温度Tiから温度Tmの間における加熱速度であるステップ、次に、前記温度Tmでコーティングされ、加熱されたブランクを、20秒から90秒の間にある時間tmの間浸漬するステップ、次に、ブランクをホットスタンピングして、ホットスタンピングされたコーティング部品を得るステップ、次に、前記のスタンピングされた部品をある冷却速度で冷却して、マルテンサイト又はベイナイトから選択される少なくとも1つの成分を含む鋼基板中に微細構造を形成するステップ。 (もっと読む)

高張力溶融亜鉛めっき鋼板の製造方法

【課題】易酸化性元素を含む高張力鋼板を、不めっきなく外観美麗に、かつ、安定的に製造する手法を提供する。

【解決手段】連続式溶融亜鉛めっき設備にて溶融亜鉛めっきを施す工程において、鋼板が溶融亜鉛めっき浴に入るときの板温Tが、式(A)で表されることを特徴とする高張力溶融亜鉛めっき鋼板の製造方法。

T(Zn) + 100℃ ≦ T ≦ T(Zn)+180℃ (A)

但し、440℃ ≦ T(Zn) ≦ 470℃ (B)

T;溶融亜鉛めっき浴に入るときの板温T(℃)

T(Zn);溶融亜鉛めっき浴の浴温度(℃)

(もっと読む)

メッキ表面品質に優れた高マンガン鋼の溶融亜鉛メッキ鋼板の製造方法

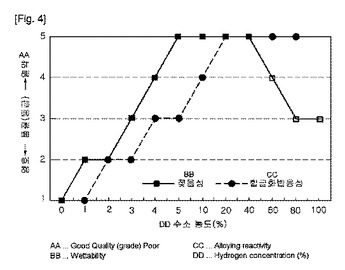

【課題】本発明は自動車の車体及び構造材等に用いられる高延性及び高強度特性を有する高マンガン溶融亜鉛メッキ鋼板の製造方法に関し、高マンガン鋼をメッキ素材として使用し、溶融メッキ性及びメッキ密着性等のメッキ表面品質に優れた高マンガン鋼の溶融亜鉛メッキ鋼板を容易に製造する方法を提供する。

【解決手段】本発明は高マンガン鋼を素地として高マンガン鋼溶融亜鉛メッキ鋼板を製造する方法であって、雰囲気ガスの露点、加熱温度及び加熱時間の調整により素地の直下に内部酸化物及び多孔性の表面酸化物が形成されるべく高マンガン鋼を選択酸化させてから、還元雰囲気において還元処理した後、溶融亜鉛メッキすることを特徴とするメッキ表面品質に優れた高マンガン鋼溶融亜鉛メッキ鋼板の製造方法である。

本発明によれば、溶融メッキ性及びメッキ密着性等のメッキ表面品質に優れた高マンガン鋼の溶融亜鉛メッキ鋼板を容易に製造することができる。

(もっと読む)

鋼板の焼鈍装置、これを含むメッキ鋼板の製造装置及びそれを用いたメッキ鋼板の製造方法

1以上のセクションを含め、前記1以上のセクションに非還元性雰囲気または弱還元性雰囲気のガスが充填された焼鈍装置及び前記焼鈍装置が含まれるメッキ鋼板の製造装置及びこの装置を介してメッキ鋼板を製造する方法が提供される。

追加的な酸化―還元熱処理工程や高価の合金元素を多量に含まなくても既存の焼鈍設備及び熱処理サイクルを用いて溶融メッキ鋼板に対するメッキ性、合金化性、耐ピックアップ性、メッキ密着性、耐剥離性(Anti−flaking)、耐クレーター(Anti−crater)、耐アッシュ性(Anti−ash)などのメッキ品質を大幅向上させることができる。また、優秀な品質を経済的で容易に確保することができて、その用度が多様で費用節減の側面から効果的である。  (もっと読む)

(もっと読む)

めっき性の良好な合金化溶融亜鉛めっき鋼板の製造方法

【課題】鋼中にMnが1.0質量%以上含有されていても、めっき性の良好な合金化溶融亜鉛めっき鋼板を得ることが可能な製造方法を提供する。

【解決手段】Mnを1.0〜3.0質量%含有する鋼板の表面に、Crを、電気めっき法、蒸着法、イオンプレーティング法などの方法によって、5〜1000mg/m2付着させた後、焼鈍処理、溶融亜鉛めっき浴への浸漬処理、合金化処理を行うことを特徴とする、めっき性の良好な合金化溶融亜鉛めっき鋼板の製造方法。

(もっと読む)

121 - 140 / 330

[ Back to top ]