Fターム[4K027AC12]の内容

Fターム[4K027AC12]の下位に属するFターム

予熱、乾燥 (30)

Fターム[4K027AC12]に分類される特許

41 - 60 / 330

高強度鋼板およびその製造方法

【課題】優れた耐チッピング性、低いYP、高いBH、高いElを有し、さらにはコイル内の材質変動を低減した高強度鋼板およびその製造方法を安価に提供する。

【解決手段】質量%で、C:0.015超0.100未満、Si:0.50未満、Mn:1.0超2.0未満、P:0.05以下、S:0.03以下、sol.Al:0.01以上0.3以下、N:0.005以下、Cr:0.35未満、B:0.0010以上0.0050以下、Mo:0.15未満、Ti:0.030未満を含み、2.1≦[Mneq]≦3.1を満足し、残部鉄及び不可避不純物からなり、フェライトと第2相を有する高強度鋼板。[Mneq]=[%Mn]+1.3[%Cr]+3.3[%Mo]+8[%P]+150B*、B*=[%B]+[%Ti]/48×10.8×0.9+[%Al]/27×10.8×0.025で表され、B*≧0.0022のときはB*=0.0022とする。

(もっと読む)

半田メッキ線の製造方法及び製造装置

【課題】0.2%耐力値を十分に低下させた所望の品質のメッキ線を得ることができ、このようなメッキ線を安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる半田メッキ線の製造方法及び製造装置の提供を目的とする。

【解決手段】メッキ前処理手段と、銅線1aの表面に半田メッキを施すメッキ手段61と、表面にメッキを施した銅線1a,1bを巻取る巻取り手段71とを、銅線1a,1bの走行方向の上流側からこの順に一連配置し、前記メッキ前処理手段に備えた軟化焼鈍手段51により銅線1aを低耐力化し、低耐力化した銅線1a,1bを、該銅線1a,1bの耐力よりも低い巻取り力で巻取り手段71により巻取る構成とし、前記メッキ前処理手段に、銅線1aを洗浄する洗浄手段30を備え、前記洗浄手段30を前記軟化焼鈍手段51よりも銅線走行方向の上流側に配置した。

(もっと読む)

鋼板の連続焼鈍方法および溶融亜鉛めっき鋼板の製造方法

【課題】ピックアップ欠陥発生、炉壁損傷の問題の少ない低露点の雰囲気を安定して得ることができ、鋼中のSi、Mn等の易酸化性元素が焼鈍時に鋼板表面に濃化してSi、Mn等の易酸化性元素の酸化物が形成されるのを防止し、Si等の易酸化性元素を含有する鋼板の焼鈍に適した鋼板の連続焼鈍方法を提供する。

【解決手段】連続焼鈍炉において、鋼板温度が600℃以上である温度域の雰囲気ガスを、Cを1質量%以上含有する固形物と接触させ、雰囲気ガス中の水分と固形物中のCを反応させて雰囲気ガスの露点を低下させることを特徴とする鋼板の連続焼鈍方法。

(もっと読む)

半田メッキ線の製造方法及び製造装置

【課題】低耐力半田メッキ線の製造方法及び製造装置の提供をする。

【解決手段】メッキ前処理手段と、銅線1aの表面に半田メッキを施すメッキ手段61としての溶融半田メッキ槽62と、表面にメッキを施した銅線1a,1bを巻取る巻取り手段71とを、銅線1a,1bの走行方向の上流側からこの順に一連配置し、前記メッキ前処理手段に備えた軟化焼鈍手段51により銅線1aを低耐力化し、低耐力化した銅線1a,1bを、該銅線1a,1bの耐力よりも低い巻取り力で巻取り手段71により巻取る構成とし、銅線1bの走行方向を転換する方向転換ローラを、溶融半田メッキ槽62の上方に備えられ、溶融半田メッキ槽62を通過後の銅線1bの走行方向を巻取り手段の側へ転換する槽上方向転換ローラ65で構成し、前記槽上方向転換ローラ65を、前記巻取り手段71の上流に配置された巻取り手段上流側配置ローラ73Aの配置高さよりも高い位置に配置した。

(もっと読む)

半田メッキ線の製造方法及び製造装置

【課題】0.2%耐力値を十分に低下させた所望の品質のメッキ線を得ることができ、このようなメッキ線を安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる半田メッキ線の製造方法及び製造装置の提供を目的とする。

【解決手段】銅線1aに対してメッキ前処理を行うメッキ前処理手段2と、銅線1aの表面に半田メッキを施すメッキ手段61と、表面にメッキを施した銅線1a,1bを巻取る巻取り手段71とで構成した製造装置10であって、メッキ前処理手段2を、銅線1aを軟化焼鈍して低耐力化する軟化焼鈍手段51で構成し、低耐力化した銅線1a,1bを、該銅線1a,1bの耐力よりも低い巻取り力で巻取り手段71により巻取る構成とし、軟化焼鈍手段51とメッキ手段61と巻取り手段71とを、銅線1a,1bの走行方向の上流側からこの順に一連配置した。

(もっと読む)

溶融亜鉛めっき鋼板の製造方法

【課題】合金化溶融亜鉛めっき時に鋼板と亜鉛との反応を阻害するSi酸化物を無害化し、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板を製造する。

【解決手段】少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率がそれぞれ式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理をし、かつ加熱炉または保熱炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(4)を満足するようにする。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

−1.39≦log(PH2O/PH2)≦−0.695 ・・・・・(4)

(もっと読む)

加工性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】薄肉の加工性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】mass%で、C:0.08〜0.15%、Si:0.5〜1.5%、Mn:0.5〜1.5%、Al:0.01〜0.1%、N:0.005%以下を含む組成を有する鋼素材に、熱間圧延を行い熱延板とする熱延工程と、前記熱延板に酸洗を施したのち、該熱延板に、冷間圧延を省略して、連続溶融亜鉛めっきラインで、Ac1変態点〜Ac3変態点の第一の温度域で5〜400s間保持する焼鈍処理と、第一の温度域〜700℃までを、5℃/s以上の平均冷却速度で冷却し、さらに700℃〜溶融亜鉛めっき浴に侵入するまでの第二の温度域での滞留時間を15〜400sとする冷却処理を行ったのち、溶融亜鉛めっき処理を行う。これにより、組織全体に対する面積率で、75〜90%のフェライト相と、10〜25%のパーライトを含む第二相とからなる組織を得ることができ、TS:540MPa以上の高強度と、優れた伸びフランジ性とを兼備する、加工性に優れた高強度溶融亜鉛めっき鋼板となる。なお、パーライトは、第二相全体に対する面積率で70%以上を占め、パーライトの平均粒径は5μm以下となる。

(もっと読む)

曲げ性および溶接性に優れる高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】TS≧980MPaの高い引張強度を有し、しかも曲げ性および溶接性に優れる高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C:0.05%以上0.12%未満、P:0.001〜0.040%およびS:0.0050%以下を含有する鋼板において、該鋼板の表面から10μmの深さまでの鋼板表層部を体積分率で70%超のフェライト相を含有する組織とし、かつ該表面より10μmの深さより内部までの鋼板内層部は、少なくとも体積分率が20〜70%で、かつ平均結晶粒径が5μm以下のフェライト相を含有する組織とし、さらに引張強度を980MPa以上とし、その後、溶融亜鉛めっき層を被覆する。

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】SiまたはCrの含有量の高い鋼板をめっき基材とする合金化溶融亜鉛めっき鋼板であって、良好な耐パウダリング性を有するめっき鋼板およびその製造方法を提供する。

【解決手段】鋼板の表面に合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき鋼板であって、前記鋼板は、質量%で、Si:0.40%以上2.0%以下およびCr:0.10%以上0.5%以下からなる群から選択される1種または2種以上を含有するとともに、P含有量が0.10%以下かつMo含有量が0.5%以下である化学組成を有する炭素鋼または低合金鋼からなり、前記合金化溶融亜鉛めっき層は、Fe質量濃度が0.080以上、めっき付着量とFe質量濃度との積が6.0g/m2以下であり、前記鋼板と前記合金化溶融亜鉛めっき層との界面における鋼板の結晶粒の平均剥離個数が100μm当たり7個以下であることを特徴とする合金化溶融亜鉛めっき鋼板。

(もっと読む)

高張力溶融亜鉛めっき鋼板の製造方法

【課題】優れためっき性と優れた加工性とを兼備する高張力溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.15%、Si:0.01〜0.10%、Mn:1.5〜2.3%、Al:0.07%以下を含み、さらにTiおよび/またはNbを合計で0.01〜0.10%含有し、残部Feおよび不可避的不純物からなる組成を有する鋼素材に、熱間圧延を施し熱延板とし、該熱延板に冷間圧下率: 65%以上の冷間圧延を施し、冷延板とし、該冷延板に、ラジアントチューブ型の焼鈍炉を有する連続溶融亜鉛めっきラインを利用して、焼鈍温度:750〜800℃の焼鈍処理と、連続してさらに溶融亜鉛めっき処理を施し溶融亜鉛めっき鋼板とする。これにより、不めっきの発生を防止でき、めっき性に優れ、引張強さ:590MPa以上の高強度と、伸び:20%以上の優れた加工性と、を兼備する高張力溶融亜鉛めっき鋼板となる。

(もっと読む)

合金化溶融亜鉛めっき冷延鋼板およびその製造方法

【課題】易酸化性元素を多量に含有する冷延鋼板を基材としながら、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板およびその製造方法を提供する。

【解決手段】冷延鋼板は、質量%で、C:0.02%以上0.25%以下、Si:0.01%以上2.5%以下、Mn:0.5%以上3.5%以下、P:0.1%以下、S:0.01%以下、sol.Al:1.0%以下およびN:0.01%以下を含有する化学組成を有し、合金化溶融めっき層は、目付量が10g/m2以上80g/m2以下、合金化度が7質量%以上16質量%以下であり、さらに、めっき厚の分布がdmax/d0≦2.5(dmaxは最大めっき厚、d0は平均めっき厚)を満足する。

(もっと読む)

曲げ加工性に優れた高強度冷延鋼板

【課題】曲げ加工において介在物を起点とした曲げ割れ率を十分に小さくすることのできる、曲げ加工性に優れた高強度冷延鋼板を提供する。

【解決手段】鋼板の成分が、C:0.12〜0.3%、Si:0.5%以下(0%を含む)、Mn:1.5%未満(0%を含まない)、Al:0.15%以下(0%を含まない)、N:0.01%以下(0%を含まない)、P:0.02%以下(0%を含まない)、およびS:0.01%以下(0%を含まない)を満たし、残部が鉄および不可避不純物からなり、鋼組織が、マルテンサイト単一組織であり、かつ、鋼板の表面から(板厚×0.1)深さまでの表層域において、規定のn回目の判定で定まるn次介在物群であって、この介在物群の2つの最外粒子の鋼板圧延方向における最外表面間距離が100μm以上であるものが、圧延面100cm2当たり120個以下であることを特徴とする曲げ加工性に優れた高強度冷延鋼板。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度が980MPa以上で曲げ性に優れ、しかも溶接性など自動車用部材に求められる特性をバランスよく満たす高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】鋼板の表面に溶融亜鉛めっき層を備える溶融亜鉛めっき鋼板において、前記鋼板は、質量%で、C:0.12%以上0.20%以下、Si:0.10%超0.40%以下、Mn:2.2%以上3.0%以下、P:0.025%以下、S:0.005%以下、sol.Al:0.001%以上0.10%以下、B:0.0010%超0.010%以下、N:0.01%以下を含有する化学組成を有し、未再結晶フェライトの面積率が0.5%未満であり、残留オーステナイトの面積率が5.0%以下であり、引張強度が980MPa以上であることを特徴とする高強度溶融亜鉛めっき鋼板

(もっと読む)

溶融亜鉛めっき鋼板

【課題】良好な曲げ性を有するとともに不めっきのない良好な表面性状を有する高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】鋼板の表面に溶融亜鉛めっき層を有する溶融亜鉛めっき鋼板であって、前記鋼板は、sol.Alの含有量が0.010質量%未満、Biの含有量が0.0001質量%以上0.05質量%以下、SiおよびMnの含有量の合計が1.0質量%以上5.0質量%以下である化学組成を有することを特徴とする引張強度が1180MPa以上である溶融亜鉛めっき鋼板。

(もっと読む)

鋼板および表面処理鋼板ならびにそれらの製造方法

【課題】引張強度が590MPa以上の穴拡げ性に優れる鋼板及び表面処理鋼板ならびその製造方法を提供する。

【解決手段】質量%で、C:0.02%以上0.20%以下、Si:0.001%以上2.0%以下、Mn:1.2%以上5.0%以下、P:0.1%以下、S:0.01%以下、sol.Al:0.001%以上2.0%以下、N:0.01%以下、O:0.01%以下、Bi:0.0001%以上0.05%以下を含有し、さらに、TiおよびNbの1種または2種を下記不等式を満たす範囲で含有する化学組成を有することを特徴とする鋼板。

0.05≦Ti+Nb/2≦0.30。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度が590MPa以上の穴拡げ性に優れる溶融亜鉛めっき鋼板及びその製造方法を提供する。

【解決手段】鋼板の表面に溶融亜鉛めっき層を備える溶融亜鉛めっき鋼板において、前記鋼板は、質量%で、C:0.02〜0.075%、Si:0.001〜0.2%、Mn:2.0〜4.5%、P:0.1%以下、S:0.01%以下、sol.Al:0.001〜0.2%、N:0.01%以下、O:0.01%以下を含有し、さらに、TiおよびNbの1種または2種を下記不等式を満たす範囲で含有する化学組成を有することを特徴とする溶融亜鉛めっき鋼板。

0.14≦Ti+Nb/2≦0.3

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度が780MPa以上であって降伏比に優れる溶融亜鉛めっき鋼板及びその製造方法を提供する。

【解決手段】鋼板の表面に溶融亜鉛めっき層を備える合金化溶融亜鉛めっき鋼板において、この鋼板は、質量%で、C:0.065%以上0.12%以下、Si:0.001%以上0.2%以下、Mn:2.0%超2.7%以下、P:0.1%以下、S:0.01%以下、sol.Al:0.001%以上0.25%以下、Ti:0.12以上0.30%以下、N:0.01%以下およびO:0.01%以下を含有する化学組成を有し、残留オーステナイトの面積率が3.0%以下である鋼組織を有することを特徴とする合金化溶融亜鉛めっき鋼板。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度が590MPa以上で曲げ性および加工部の耐食性に優れる溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】鋼板の表面に溶融亜鉛めっき層を備える溶融亜鉛めっき鋼板において、前記溶融亜鉛めっき層と前記鋼板との界面から前記鋼板側に形成される内部酸化層の最大深さ:X(μm)と前記界面から前記鋼板側に形成されるフェライトを80面積%以上含有する鋼組織を有する領域の平均厚み:Y(μm)とが下記式(1)および(2)を満足することを特徴とする溶融亜鉛めっき鋼板。

Y/X≧4 (1)

Y≧5 (2)

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】表面外観に優れた合金化溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】mass%で、C:0.0005〜0.0100%、Si:0.10%以下、Mn:0.05〜0.50%、P:0.030%以下、S:0.008〜0.030%、Ti:0.020〜0.050%、Al:0.010〜0.080%、N: 0.0050%以下、Cu:0.03%以下であり、かつ、Ti*=(Ti%)−3.4×(N%)−1.5×(S%)−4×(C%)で示されるTi*を、0<Ti*<0.02を満たす範囲で含有し、残部はFeおよび不可避的不純物から成る鋼組成である。さらに、(S%)≧0.008+(0.8×(Cu%)−0.01)を満足する鋼板の表面に、合金化溶融亜鉛めっき層を具える。ただし、(Ti%)、(N%)、(S%)、(C%)、(Cu%)は、それぞれTi、N、S、C、Cuの含有量(mass%)を示す。

(もっと読む)

溶融亜鉛系めっき高張力鋼板の製造法

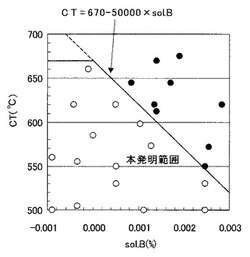

【課題】Bを添加して耐溶融金属脆化割れ性を付与した高強度鋼種をめっき原板に用いて、めっき密着性に優れた溶融Zn−Al−Mg系合金めっき高張力鋼板を製造する。

【解決手段】めっき前に行う還元加熱処理の炉内で鋼板表面温度が700℃以上に保持される時間を「保持時間」、当該炉内での鋼板表面の最高到達温度を「還元熱処理温度」と定義するとき、保持時間(sec)をx軸、還元熱処理温度(℃)をy軸とする実数目盛のx−y直交座標系において、図1に示すa(5,830)−b(20,830)−c(75,790)−d(200,725)−e(200,700)−f(5,700)−aを結ぶ直線で囲まれた領域内(境界を含む)の保持時間、還元熱処理温度を満たす条件で還元処理を行い、その後引き続いて溶融Zn−Al−Mg系めっき浴でめっきを行う。

(もっと読む)

41 - 60 / 330

[ Back to top ]