Fターム[4K027AE15]の内容

溶融金属による被覆 (10,875) | 制御・管理・検出・計測類の内容 (1,613) | メッキ基材、メッキ済み材に対するもの (317) | 長尺材の走行路位置 (55) | 走行帯材の厚さ方向の変位 (23)

Fターム[4K027AE15]に分類される特許

1 - 20 / 23

金属帯の安定装置および溶融めっき金属帯の製造方法

【課題】振動抑制用コイルと位置矯正用コイルとの間の誘導電流による振動抑制能力の低下を回避することができる金属帯の安定装置を提供する。

【解決手段】本発明に係る金属帯の安定装置は、オンライン走行中の金属帯2の変位を測定する非接触変位センサと、非接触変位センサからの信号を入力して、振動抑制信号と位置矯正信号とを出力する制御部5と、制御部5から出力される振動抑制信号に従い磁力を発生する振動抑制用コイル7aと、制御部5から出力される位置矯正信号に従い磁力を発生する、振動抑制用コイル7aよりも巻数の多い位置矯正用コイル7bと、振動抑制用コイル7aと位置矯正用コイル7bとが同心に巻かれ、振動抑制用コイル7aおよび位置矯正用コイル7bが発生する磁力を金属帯2へ導くコア6と、位置矯正用コイル7bに給電する電気回路に直列に設けられた誘導電流対策用コイル13aとを備える。

(もっと読む)

制振制御装置、制振制御方法およびコンピュータプログラム

【課題】リアルタイムに最適な制御ゲインを同定し、操業中に最適なゲインを適用することが可能な制振制御装置を提供する。

【解決手段】連続的に搬送される帯状の金属板の、搬送方向に直交し、かつ板面に略垂直な方向の振動を抑制する制振装置を制御する制御器を有する本発明の制振制御装置は、制御器の制御ゲインを同定して変更する情報処理装置を備える。情報処理装置は、金属板の搬送方向と直交する方向の変位を検出する検出装置により検出された金属板の変位実績値と、制振装置の操作実績値とを取得するデータ取得部と、変位実績値および操作実績値に基づいて、制振装置の制御モデルを用いて制御器の制御ゲインを同定する制御ゲイン同定部と、同定された制御ゲインに基づいて、所定のタイミングで制御器の制御ゲインを変更する制御ゲイン変更部と、を備えることを特徴とする。

(もっと読む)

電磁制振装置、電磁制振制御プログラム

【課題】厚み方向に湾曲した状態で幅方向に蛇行して走行する鋼板の振動を適切に抑制することが可能な電磁制振装置を提供する。

【解決手段】所定方向に走行する鋼板Sの厚み方向に対向配置した電磁石2A、2Bの組である電磁石対2を鋼板Sの幅方向に複数並べ、各電磁石2A、2Bに流す電流を制御する制御部4によって各電磁石対2の電磁石2A、2B間を走行する鋼板Sの振動を抑制する電磁制振装置1であって、制御部4が、リアルタイム又は所定時間毎に入力された鋼板Sの蛇行量に基づいて各電磁石対2における鋼板Sの補正目標位置を演算して求める鋼板補正目標位置算出手段41と、各電磁石対2における鋼板Sの位置が鋼板補正目標位置算出手段41で求めた補正目標位置となるように電磁石2A、2Bに流す電流量を個別に制御する電流量制御手段42とを備えたものとした。

(もっと読む)

金属帯の制振及び位置矯正装置、および該装置を用いた溶融めっき金属帯製造方法

【課題】板厚等の操業条件の変更が生じた場合にも最適の金属帯の制振及び位置矯正を行うことのできる金属帯の制振及び位置矯正装置、および該装置を用いた溶融めっき金属帯製造方法を提供する。

【解決手段】金属帯3の片側又は両側に配置された電磁石5と、電磁石5の近傍に設置されて金属帯3の位置を非接触で検出する非接触位置センサ7と、非接触位置センサ7の情報に基づいて電磁石5の磁力を制御してオンライン走行中の前記金属帯の制振及び位置矯正を行なう制御装置9を備えた金属帯の制振及び位置矯正装置であって、電磁石5は3個以上のコイルからなるコイル群1a〜1gを備えてなり、制御装置9は、コイル群1a〜1gからコイルを選択して組み合わせることによって所定の巻数の振動制御用コイルと、振動制御用コイルよりも巻数が多い位置矯正用コイルの2系統のコイルを形成するコイル形成装置19を備えてなる。

(もっと読む)

ノズル位置制御装置及び方法

【課題】ワイピングノズル位置での金属帯の振動を抑制することで、当該振動による溶融金属の目付量のバラツキを低減する連続めっき装置及び方法を提供する。

【解決手段】連続溶融めっき装置1において、めっき浴3から鉛直方向に引き上げられた金属帯2の表面に気体を吹き付けるワイピングノズル9の位置を制御するために、所定の可動範囲内でワイピングノズル9を鉛直方向に移動する移動機構30と、金属帯2に隣接して配置され、金属帯2の振幅を検出する検出部20と、検出部20の検出結果に基づいて、ワイピングノズル9の可動範囲内で金属帯2の振幅が許容値以下となる垂直位置を決定し、移動機構30を制御してワイピングノズル9を当該垂直位置に移動させる制御部40を設ける。

(もっと読む)

吊られた金属帯の振動の減衰および形状の制御のための方法およびシステム

本発明によれば、吊られた金属帯の振動の減衰および形状の制御のための方法が提供される。この方法は、複数の非接触のセンサ3によって金属帯1までの距離を測定して、距離測定値を供給するステップと、距離測定値にもとづいて偏向プロファイルを生成するステップと、偏向プロファイルを幾つかの基本形状I、II、III、IV、Vへと分解するステップと、複数の非接触のアクチュエータm12a、m22a、・・・、mi2a、・・・、mn2a、およびm12a’、m22a’、・・・、mi2a’、・・・、mi2a’によって偏向プロファイルを制御するステップとを含んでおり、制御するステップが、基本形状I、II、III、IV、Vの各々について、対応する力プロファイルの組合せを供給するステップを含んでいる。  (もっと読む)

(もっと読む)

ストリップの振動防止用流体圧力パッド

【課題】常に安定した支持力が得られ、ストリップの振動防止や幅方向の反りの矯正が図れるストリップの振動防止用流体圧力パッドを提供する。

【解決手段】ストリップ12の厚み方向両側に、これとは30〜75mmの間隔を有して対向配置され、ストリップ12に流体を吹付ける縦スリット13〜16及びこれに連続する横スリット17、18が形成された流体噴出し部材19を有するストリップの振動防止用流体圧力パッド10であり、縦スリット13〜16と横スリット17、18を流体噴出し部材19のストリップ12への垂直投影面内側へ30〜60度で傾斜させ、流体噴出し部材19に、最小幅のストリップ12の幅方向に流体を吹付け可能な縦スリット13〜16が、流体噴出し部材19の幅方向にその中央部を中心として2対以上設けられ、最小幅のストリップ12の幅方向に縦スリット13〜16と横スリット17、18とで囲まれる領域を3箇所以上設けた。

(もっと読む)

溶融金属めっき鋼帯の製造装置

【課題】スプラッシュの発生を低減し、表面外観に優れる溶融金属めっき鋼帯を安定して製造できる溶融金属めっき鋼帯製造設備を提供する。

【解決手段】溶融金属めっき槽から連続的に引き上げられる鋼帯(2)に対し、溶融金属めっき槽上方で鋼帯を挟んでその両面に対向配置したワイピングノズル(3)からガスを吹き付けて付着金属の厚さを制御する溶融金属めっき鋼帯の製造装置において、浴内サポートロール(5)上方の浴面下の鋼帯の両側に、浴内サポートロール(5)の外周面の浴面側1/4以上を覆うように形成されたロール被覆部分と、その上方に配置され鋼帯に対向するように形成された鋼帯対向部分とを備え、鋼帯対向部分がロール被覆部分の鋼帯側端部に接続されてなる第一整流板(1)と、鋼帯エッジより外側に、浴内サポートロール(5)外周の30%以上を囲む第二整流板(11)が設置されている。

(もっと読む)

溶融金属めっき鋼帯製造装置

【課題】ガスワイピング工程でのスプラッシュの発生を低減し、表面外観に優れる溶融金属めっき鋼帯製造装置を提供する。

【解決手段】溶融金属めっき槽9上方でワイピングノズル3からガスを吹き付けて付着金属の厚さを制御する溶融金属めっき鋼帯製造装置において、浴面下で浴中サポートロール上方の鋼帯の両側に、浴中サポートロールの外周面の浴面側1/4以上を覆うように形成されたロール被覆部と、その上方に配置され鋼帯に対向するように形成された鋼帯対向部とを備え、前記鋼帯対向部と前記ロール被覆部は鋼帯巾以上の幅を有し、前記鋼帯対向部は前記ロール被覆部の鋼帯側端部に接続されている溶融金属絞り部材1a,1bが、鋼帯及び浴中サポートロールに非接触に配置されるとともに、前記鋼帯対向部の鋼帯対向面の少なくとも一部に、鋼帯端部の溶融金属の流れを鋼帯進行と反対方向でかつ鋼帯端部外側から鋼帯中央に向かう流れにする整流構造を有する。

(もっと読む)

溶融めっき鋼帯の製造方法

【課題】通板安定化装置により鋼帯形状などの矯正を行いつつ、鋼帯の溶融めっきを行う方法において、あらゆる鋼帯サイズについて良好な形状矯正を実現し、ワイピング部での安定した通板性によって高品質の溶融めっき鋼帯を高い生産性で製造する。

【解決手段】通板安定化装置の電磁石の吸引力の影響が最も及びにくい鋼帯幅方向位置、すなわち電磁石の作用による鋼帯の変位量が最も少ない鋼帯幅方向位置において、鋼帯が1対のガスワイピングノズルの中間位置に近づくように、或いはめっき付着量が目標値に近づくように、ガスワイピングノズルの鋼帯板厚方向での位置を調整する。

(もっと読む)

Sn系めっき鋼板のスポット溶接方法

【課題】

難溶性の素材、特にSnを主成分とするめっき鋼板を使用した時の連続打点性に優れたSn系めっき鋼板のスポット溶接方法を提供する。

【解決手段】

Sn系めっき鋼板のスポット溶接にあたり、厚さ1μm以上100μm以下のNiまたはNi合金の金属箔を介して接合することを特徴とする、Sn系めっき鋼板のスポット溶接方法、好ましくは、前記金属箔は600℃での電気抵抗率が1×10-6Ω・m以下、前記金属箔はNi-Cr合金であり、Cr含有率が4mass%以下である。

(もっと読む)

溶融めっき金属帯の製造方法

【課題】溶融めっき浴から引き出された金属帯のワイピング部での安定通板性を確保し、高品質の溶融めっき金属帯を高い生産性で製造する。

【解決手段】ワイピング部の近傍に設置された通板安定化装置の制御パターンを、同一コイル内で変化する要求性能に対応して1回以上切り換えること、例えば、静的なパス変動や反りに対する即応性が重視される溶接点通過直後のコイル先端部と、板振動抑制が重視される定常部とで制御パターンを切り換え、それぞれに適した制御パターンで制御することにより、ワイピング部での安定通板性を確保し、高品質の溶融めっき金属帯を高い生産性で製造することができる。

(もっと読む)

連続溶融金属メッキシステム及びメッキ方法

【課題】鋼板の表裏面のメッキ付着量を全長、全幅に渡って高精度に制御できるようにする。

【解決手段】通板中の鋼板とガスワイピングノズルの間隙を表裏目付量測定値から全幅に渡って推定し、ガスワイピングノズル直下のメッキ付着量を全幅に渡って高精度に推定し、この推定した付着量と目標値との偏差に基づいてノズル位置修正量及び板幅方向各点のノズル圧力修正量を計算するようにしたので、鋼板長手方向の全長、板幅方向の全幅に渡って、鋼板の表裏面のメッキ付着量を高精度に制御できるようにする。

(もっと読む)

走行ストリップにガスを吹き付ける方法および装置

本発明は、ガスまたは水−ガス混合物を吹き付けることによって走行ストリップ(4)の温度に影響を及ぼす方法に関し、前記方法は、ストリップの表面に向かって延在し、ストリップの各表面上の前記ガスまたは水−ガス混合物のジェットの衝突(24、34)が2次元ネットワークのノードに分布されるように配置される前記ガスまたは水−ガス混合物の複数のジェットを、ストリップの各表面上に噴出することを含む。表面(A)上のジェットの衝突(24)は、他の表面(B)上のジェットの衝突(34)に正対せず、前記ガスまたは水−ガス混合物のジェットは、少なくとも1つの分配ケーシング(21、31)で供給され、またストリップの長手方向に平行にかつストリップの長手方向に直角に、戻りガスまたは水−ガス混合物の流れに遊隙を残しておくように分配ケーシングからある距離をおいて延在する管状ノズル(23、33)によって、発生される。  (もっと読む)

(もっと読む)

溶融金属めっき鋼帯製造装置及び溶融金属めっき鋼帯の製造方法

【課題】鋼帯幅が変わってもめっき浴から引き上げられる鋼板に随伴する余剰な溶融金属を鋼帯全幅にわたって削減することで、ガスワイピング工程でスプラッシュが発生するのを低減する。

【解決手段】溶融金属めっき浴8から連続的に引き上げられる鋼帯Sの表面に、ガスワイピングノズル3から気体を吹き付け、鋼帯表面のめっき付着量の制御を行う溶融金属めっき鋼帯製造装置であって、溶融金属槽9の液面下の鋼帯Sの両側に、鋼帯Sと対向して配置した鋼帯巾以上の長さの溶融金属絞り部材1、1を有し、さらに鋼帯面延長上の前記鋼帯Sと対向して配置した溶融金属絞り部材1、1間に遮蔽体2を配設してなる。

(もっと読む)

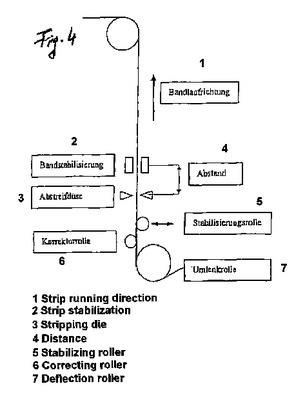

溶融漬浸被覆装備の放出ノズル間に案内された被覆を備えたストリップを安定化させる方法と溶融漬浸被覆装備

【課題】放出ノズルの領域におけるストリップ安定化を改良すること

【解決手段】この発明は、溶融漬浸被覆装備の放出ノズル間に案内されて被覆を備えたストリップを安定化させる方法並びに適切な溶融漬浸被覆装備に関する。この場合には、ストリップ走行方向において放出ノズルの下流に配置されて電磁的に接触なしに貫通鋼ストリップに作用するコイルによって安定化力が検出されたストリップ位置に従ってストリップに及ぼされる。放出ノズルの領域におけるストリップ安定化を改良するために、この発明によると、放出ノズルからストリップ安定化部の作用線の間隔が間隔閾値より小さい値に調整され、その間隔閾値が要因ファイを考慮してストリップ幅の函数として検出され、その要因ファイがストリップ厚とストリップ張力の函数として算出される。  (もっと読む)

(もっと読む)

表面外観に優れた溶融亜鉛めっき鋼板の製造方法

【課題】CGLで製造される溶融亜鉛めっき鋼板の表面欠陥、特に合金化溶融亜鉛めっき鋼板の製造において問題視される筋状の模様の発生を解消する。

【解決手段】CGLで搬送される鋼板20の両面を、対向して配置される一対のブラシロール21により前研削してから溶融亜鉛めっきを行って溶融亜鉛めっき鋼板を製造する際に、鋼板20の搬送方向についての、上ブラシロール21aの中心軸と下ブラシロール21bの中心軸とのオフセット量t(mm)、及び鋼板20の板厚方向への下ブラシロール21bの押し込み量P(mm)が、下記(1)式及び(2)式の関係を満足するようにする。

0.5/P≦t≦3.0 ・・・・・(1)

0.5≦P≦5mm ・・・・・(2)

(もっと読む)

金属帯の振動防止方法

【課題】空冷帯内を金属帯が通過するに際し、金属帯が振動するのを防止する。

【解決手段】空冷帯内には、金属帯1を挟んで対向する複数対の吹き出しノズルを金属帯1の進行方向に配列して設けてある。そして、各々の対向する吹き出しノズル間において、金属帯1に吹き付ける空気の吹き付け速度に差を設け、対の吹き出しノズル毎に、前記吹き付け速度の差を調整することで、金属帯1のパスラインが金属帯1の表裏面交互に偏りを持つようにし、空冷帯内の板振動スパンを短くする。例えば、空冷帯が3ゾーンからなる場合、空冷帯4aでは、金属帯1表面では吹き付け速度を弱く、裏面では強くし、空冷帯4bでは、金属帯1表面では吹き付け速度を強く、裏面では弱くし、空冷帯4cでは、金属帯1表面では吹き付け速度を強く、裏面では弱くする。

(もっと読む)

ケイ素合金化多相鋼からフラット鋼生成物を製造する方法

本発明は、高張力フラット鋼生成物を、少ない労力で、幾何学的寸法の広い範囲で、製造する方法に関する。このために、本発明によると、以下の組成(重量%で表示)

C: 0.10 〜 0.15 %

Mn: 0.80 〜 1.20 %

P: ≦ 0.030 %

S: ≦ 0.004 %

Si: 1.10 〜 1.30 %

Al: 0.0 〜 0.05 %

N: ≦ 0.0060 %

Cr: 0.30 〜 0.60 %

Ti: 0.080 〜 0.120 %

Nb: 0.040 〜 0.060 %

Mo: 0.150 〜 0.250 %

残余鉄及び不可避の不純物

を有し、そして、多相組織を形成する鋼を、厚さ1〜4mmを有する鋳造ストリップへ鋳造して;

850〜1000℃の範囲にある最終熱間圧延温度、20%を超える変形度で、前記鋳造ストリップを連続圧延中にインラインで、0.5〜3.2mmの範囲にある厚さを有する熱間圧延ストリップへ熱間圧延して;

前記熱間圧延ストリップを、450〜700℃の範囲にある巻き取り温度で巻き取り;そして、

5%の最小破断伸びA80での、880MPaの最小引張強さRmを有する熱間圧延ストリップを得る。

(もっと読む)

溶融メッキ鋼板の反応型後処理装置

【課題】 外観を損わずにスプレーリンガー方式で溶融メッキ鋼板に反応型後処理を施す。

【解決手段】 溶融メッキ帯鋼板を囲んだ処理室の上流区画内の帯鋼板の上側および下側に処理液スプレー装置が設けられ、前記区画に隣接した下流区画内に帯鋼板を上下から挟むリンガーロールが設けられている。上流区画内の入側と出側に液飛散防止板が設置され、液飛散防止板と鋼板との隙間は、30〜150mmに定められる。液飛散防止板は、Dをスプレーノズルから液飛散防止板までの距離、Vを鋼板の送り速度、tを処理ムラが発生する反応時間差としたとき、「Dmm≦Vm/min×tsec×1000mm/m÷60sec/min」の計算式を満足する位置に定められる。また、リンガーロールのエッジ部を覆うカバーが設置される。

(もっと読む)

1 - 20 / 23

[ Back to top ]