Fターム[4K029BA07]の内容

Fターム[4K029BA07]に分類される特許

161 - 180 / 335

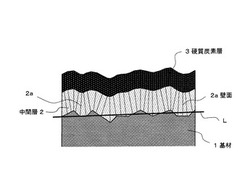

摺動部材

【課題】硬質炭素層を備えた摺動部材において、摩擦係数の一層の低減を図ると共に、簡便なプロセスで製造することができ、しかも潤滑剤や潤滑油の選択の制約が少ない摺動部材を提供すること。

【解決手段】表面の硬質炭素層3と下地基材1の間に中間層2を設け、その中間層2が呈する柱状のドメイン構造における粒界の傾きのばらつきが特定範囲内、すなわちドメイン壁面2aの傾き角度の標準偏差が12°以内に収まるようにする。

(もっと読む)

硬質被覆層がすぐれた耐欠損性と耐摩耗性を発揮する表面被覆切削工具

【課題】耐熱合金の高速断続切削加工において、硬質被覆層がすぐれた耐欠損性と耐摩耗性を発揮する表面被覆切削工具を提供する。

【解決手段】工具基体の表面に硬質被覆層を形成した表面被覆切削工具において、硬質被覆層の下部層はTi化合物層、同上部層は、化学蒸着で形成した島状のAl2O3/ZrO2混合組織層(縦断面観察による)と、該島状Al2O3/ZrO2混合組織層の間隙を埋める物理蒸着で形成された耐熱性高強度硬質膜からなる層構造を有し、上部層表面に平行な横断面において上記Al2O3/ZrO2混合組織層が占める面積(ACVD)と、上記耐熱性高強度硬質膜が占める面積(APVD)との面積比(ACVD/APVD)は、0.9〜16である層構造を有する。

(もっと読む)

炭素薄膜の製造方法及び炭素薄膜付与体

【課題】密着性の向上を図ることができる炭素薄膜の製造方法を提供する。

【解決手段】炭素薄膜付与体7の中間層6は、基材5に印加されるバイアス電圧を0V〜−30Vの範囲の一定値に設定して、成膜されている。このため、中間層6は、過度に硬質化するようなことが回避され、靭性に富んだものになっていることから、炭素薄膜付与体7の使用時において、中間層6の上層に成膜されたDLC被膜1から作用する応力及び外力を緩和する能力が高くなり、当該炭素薄膜付与体7の剥離の原因となる中間層6内でのクラック発生が生じにくくなり、優れた密着性を発揮できる。

(もっと読む)

金属層/金属窒化物層及び金属酸窒化物層が形成された燃料電池用ステンレス鋼分離板及びその製造方法

本発明に係る燃料電池用ステンレス鋼分離板は、ステンレス鋼板と、前記ステンレス鋼板の表面に形成される金属層/金属窒化物層(M/MNx)からなる第1のコーティング層(このとき、0.5≦x≦1である。)と、前記第1のコーティング層上に形成される金属酸窒化物(MOyNz)層からなる第2のコーティング層とを含む(このとき、0.05≦y≦2で、0.25≦z≦1.0である。)。また、前記燃料電池用ステンレス鋼分離板の製造方法も提供される。 (もっと読む)

摺動部材

【課題】相手材との初期なじみ性に優れるとともに、高負荷での摺動が継続した場合であっても耐スカッフ性と耐摩耗性を継続的に維持できる摺動部材を提供する。

【解決手段】少なくとも摺動面11に、母材10側より耐摩耗性皮膜2と硬質炭素皮膜3とが繰り返し形成された摺動部材1であって、耐摩耗性皮膜2と硬質炭素皮膜3とからなる層7,…,7を2以上有する摺動部材1により、上記課題を解決した。この摺動部材1において、少なくとも耐摩耗性皮膜2と硬質炭素皮膜3との間に、耐摩耗性皮膜2と硬質炭素皮膜3の中間組成からなる傾斜膜が形成されていることが好ましい。

(もっと読む)

キャリアシート付銅箔、キャリアシート付銅箔の製造方法、キャリアシート付表面処理銅箔及びそのキャリアシート付表面処理銅箔を用いた銅張積層板

【課題】300℃以上の温度でのプレス加工するプリント配線基板の製造に用いても、キャリアと銅箔層との引き剥がし可能なキャリアシート付銅箔の提供を目的とする。

【解決手段】前記課題を解決するために、キャリアシートの表面に接合界面層を介して銅箔層を有し、当該キャリアシートが物理的に引き剥がし可能なキャリアシート付銅箔であって、当該接合界面層は、金属層と炭素層とからなることを特徴とするキャリアシート付銅箔を採用する。そして、前記接合界面層は、厚さ1nm〜50nmの金属層と、厚さ1nm〜20nmの炭素層とで構成されたものとすることが好ましい。

(もっと読む)

階調マスク

【課題】本発明は、効率よくウェットエッチング法により製造され、遮光膜の端部の形状に荒れのない階調マスクを提供することを主目的とする。

【解決手段】本発明は、透明基板と、上記透明基板上にパターン状に形成された遮光膜と、上記遮光膜上および上記透明基板上にパターン状に形成された半透明膜とを有し、上記透明基板が露出した透過領域、上記透明基板上に上記遮光膜が設けられた遮光領域、および上記透明基板上に上記半透明膜のみが設けられた半透明領域を有する階調マスクであって、上記遮光膜および上記半透明膜の結晶構造が、いずれも柱状である、またはいずれも粒状であることを特徴とする階調マスクを提供することにより、上記目的を達成する。

(もっと読む)

皮膜の成膜方法、及び皮膜形成部材

【課題】基材との密着性を確保すると共に、非晶質炭素皮膜との密着性も確保できる、中間層の役割を果たすことができる、皮膜の成膜方法を提供する。

【解決手段】金属ターゲットの金属をアーク放電によりイオン化させると共に、基材にバイアス電圧を印加することにより、前記基材の表面に前記イオン化した金属を付着させて、前記金属からなる皮膜を成膜する工程を少なくとも含む皮膜を成膜する方法であって、該金属皮膜の成膜工程において、前記成膜開始時の前記バイアス電圧の大きさを少なくとも500V以上とし、前記成膜終了時の前記バイアス電圧の大きさを少なくとも100V以下とし、前記成膜開始時から前記成膜終了時まで、前記バイアス電圧の大きさを傾斜的に減少させながら前記金属皮膜の成膜を行う。

(もっと読む)

巻取式複合真空表面処理装置及びフィルムの表面処理方法

【課題】多機能化により小型で且つ低コストな巻取式複合真空表面処理装置を提供する。

【解決手段】真空容器全体を真空引きする真空ポンプを備えた略円筒状の真空容器内に、一対のフィルム巻取巻出ロールと、真空容器と軸中心をほぼ一致させた回転可能キャンロールとを備え、容器周壁にキャンロールに対向して固定された複数の表面処理手段と、容器周壁とキャンロールの間をほぼ遮蔽するように表面処理手段が配置された処理ゾーンを一対のフィルム巻取巻出ロールから分離する一対の第1遮蔽板と、容器周壁に固定されてキャンロール近くまで延長し、処理ゾーン内を少なくとも2つの表面処理手段を含む複数の処理室に区画する複数の第2遮蔽板と、容器周壁にそれぞれ設置された各処理室用真空ポンプとを有し、各々の処理室において互いに異なる圧力やガス種の表面処理を行うことができる。

(もっと読む)

成膜装置

【課題】複数の種類の成膜材料を用いて、様々な成膜構造を実現することができる成膜装置を提供する。

【解決手段】成形体が載置された金型を型締めすることで成形体を成膜するための成膜空間が形成される成膜チャンバ57と、成膜チャンバ57内に配置された成膜材料と、成膜材料を成形体に成膜させるためのヒータとして機能する電極45とを備えた成膜装置40において、成膜材料が複数配置されている。

(もっと読む)

成膜装置

【課題】手間をかけずにメンテナンスをすることが可能な成膜装置を提供する。

【解決手段】一次射出によりそれぞれ成形された半製品同士を突き合わせた後、その突き合わせ部に二次射出して製品の一体化成形が可能に構成された一対の金型51,52のいずれか一方に設けられ、半製品を成膜する成膜チャンバ57を備えた成膜装置40において、成膜チャンバ57が、金型52から着脱自在に取り付けられている。

(もっと読む)

成膜方法および成膜装置

【課題】 微粒子の吹きつけによる成膜方法であって、良好な膜質で成膜を行うことが可能な成膜方法と、当該成膜方法を実施する成膜装置を提供する。

【解決手段】 微粒子を成膜対象へ吹き付けることによって、前記微粒子により構成される膜を形成する成膜方法であって、前記微粒子の吹き付けの流れの前記成膜対象への入射角が、第1の角度θ1(但し、−5°<θ1<0)、第2の角度θ2(但し、0<θ2<5°)、第3の角度θ3(但し、―90°<θ3<−60°)、および第4の角度θ4(但し、60°<θ4<90°)よりなる群より選択される角度とされることを特徴とする成膜方法。

(もっと読む)

スパッタリング装置及び透明導電膜形成方法並びに有機電界発光素子の製造方法

【課題】上部透明電極形成時、スパッタリングターゲット表面から基板被成膜面へ入射するプラズマ荷電粒子を捕捉して、発光ポテンシャル低下を抑制することが可能なスパッタリング装置及び透明電極形成方法を提供する。

【解決手段】対向ターゲット式スパッタリング法により基板上に透明導電膜をパターン形成する透明導電膜形成方法において、一対のターゲット6間の側方(上方)に臨ませて配置された基板2が対向されるターゲット6の上端側部位に互いに接近する方向に突出する一対の突部6Aを形成し、漏斗形状のプラズマ雲端部から漏れ出たプラズマ荷電粒子を基板に入射させることなく、ターゲット内壁の隅部で遮蔽する。また、ターゲット6の背面にカソードマグネット4aを設けるだけでなく、突部6Aの基板2と対向する面にもカソードマグネット4bを設ける。

(もっと読む)

基板支持回転装置

【課題】本発明は、搬送されてきた基板ホルダーを移動させることなく、基板を受け取り、その場で基板を回転することが可能な基板支持回転装置及び基板支持機構を提供することを目的とする。

【解決手段】中空の円柱状部材と、その中空部に第1のバネにより軸方向の一方に付勢して取り付けられ、一端部にテーパー部が形成された中心軸と、円柱状部材の一端面に設けられた径方向に移動する複数の移動部材であって、その外周側には基板の内周端面を支持するツメが設けられ、第2のバネにより中心軸方向に付勢された径方向移動部材と、からなり、中心軸の軸方向運動を径方向移動部材の径方向運動に変換して基板の支持、解放を行う基板支持機構を用いることを特徴とし、さらに、基板支持機構を軸方向移動及び回転させる機構及び中心軸を軸方向に移動させる機構を設けたことを特徴とする。

(もっと読む)

ハーフトーンブランクス及びハーフトーンブランクスの製造方法

【課題】 波長に対して依存性の無いハーフトーン特性を有するハーフトーンマスクを容易に製造することが可能なハーフトーンブランクスを提供する。

【解決手段】 透明基板1上に、半透過膜2、エッチングストッパー膜3、遮光膜4が順次形成されている。エッチングストッパー膜3は、遮光膜4をエッチングする際にエッチングが半透過膜2まで進行しないようにする。遮光膜4及び半透過膜2はクロムより成る膜である。半透過膜2は、ハーフトーン露光を行うための所定の半透過特性が得られるよう遮光膜4より薄い厚さで形成されている。半透過膜2は、アルゴン50%、炭酸ガス50%の混合ガス雰囲気中でクロム製のターゲットをスパッタすることにより作成されている。

(もっと読む)

物理蒸着装置および物理蒸着方法

【課題】プラズマやアーク放電などで加熱しても微粒子となり難い物質を成膜させる物理蒸着装置および物理蒸着方法を提供する。

【解決手段】内部に蒸発源材料15と蒸発源材料15を加熱させる加熱部16とを備える蒸発チャンバー10と、内部に粉体を備える粉体供給源20と、成膜チャンバー30とを有し、蒸発源材料15を加熱部16により加熱し、微粒子(ナノ粒子)を発生させ、微粒子と粉体とを超音速ノズル35から噴出させ超音速ガス流に乗せ、成膜対象基板33に物理蒸着させる。

(もっと読む)

金属化フィルムの製造方法

【課題】欠陥孔内を被覆して厚さが均一で表面性状に優れる金属層を形成することが可能な金属化フィルムの製造方法を提供する。

【解決手段】絶縁体1の表面に金属層4が形成された金属化フィルムの製造方法であって、絶縁体1の表面に乾式めっき法により下地金属膜4を形成する工程と、絶縁体の1下地金属膜4を形成した面に有機モノマー含有液を接触させ、下地金属膜4の欠陥孔内の絶縁体1表面に導電性有機ポリマー皮膜を選択的に形成することにより、欠陥孔内を被覆する工程とを具備することを特徴とする。

(もっと読む)

薄層を堆積させる方法、およびこのように得られた製品

本発明の主題の一つは、基材の第1の側上に堆積された少なくとも1層の薄い連続的な膜の処理のための方法であって、薄膜を連続に保ちながら、そしてこの薄膜を溶融するステップ無しで該薄膜の結晶化度を高めるように、この少なくとも1つの薄膜が少なくとも300℃に昇温され、該第1の側とは反対側上の温度が150℃以下ように保ちたれることを特徴とする、方法。

発明の別の主題は、この方法によって得ることができる材料である。

(もっと読む)

金属部材の製造方法

【課題】 本発明は、ターゲット材の大面積化も容易にでき、その材質も板厚方向、幅方向、長手方向に均一であって、さらには、圧延後の焼鈍も不要となるタ−ゲット用金属部材の製造方法を提供することを目的とする。

【解決手段】 高融点金属粉末を金属製容器に嵩密度ρsで充填する工程、該容器の内部を真空状態にした後密閉する工程、該容器を600℃以上1200℃以下の温度で圧延率Rsまで圧延する工程、からなる方法であって、該高融点金属の密度がρ0である場合、圧延率RsをRs={1-α×(ρs/ρ0)}×100(%)で規定し、αを0.50以上0.90以下にすることを特徴とする金属部材の製造方法である。

(もっと読む)

金属蒸着加工物およびその製造方法

【課題】アンダーコート層を設けずに基材上に金属を強固に蒸着するとともに、製造工程においてチリやゴミが混入する機会を軽減する金属蒸着加工物およびその製造方法を提供する。

【解決手段】透明又は半透明の基材と、前記基材の上層にアンダーコート層を形成することなく直接金属が蒸着された金属蒸着膜とで構成された金属蒸着加工物。好ましくは、金属蒸着加工物は、アクリル等の透明又は半透明のプラスチック材で構成される基材1と、この基材1上にホットスタンプ加工等で模様等を描画して形成される描画層2と、その基材1上に金属を蒸着することにより形成される金属蒸着膜3と、その金属蒸着膜3の保護のためにこの膜3上に形成される内側保護膜4と、金属蒸着加工物全体を外気や水等から保護するためにその内側保護膜4上に形成される外側保護膜5とを有して構成される。

(もっと読む)

161 - 180 / 335

[ Back to top ]