Fターム[4K029BA12]の内容

Fターム[4K029BA12]に分類される特許

141 - 160 / 175

積層体ならびにその使用方法および製造方法

積層体(400)は、アルミニウム層(300)、ニッケル層(301)およびニッケル層の保護層(302;701)を具える。前記アルミニウム層(300)は、基板(200)上に形成可能であり、前記ニッケル層(301)は、前記アルミニウム層(300)上に形成され、かつ、前記保護層(302;701)は、前記ニッケル層(301)上に形成される。  (もっと読む)

(もっと読む)

炭素材料の処理方法

【課題】 より微細な構造の形成を行うことの出来る、熱化学加工法による炭素材料の処理方法を提供すること。

【解決手段】

炭素材料1の処理面に単結晶金属薄膜2を成膜する第1の工程と、該炭素材料1に対して熱処理を行って熱化学加工を行う第2の工程とを有する炭素材料1の処理方法において、当該第1の工程がスパッタリングの工程により行われ、当該スパッタリングの工程は、0.01Pa〜10Paの圧力下で該炭素材料1を600〜1800℃に加熱しながら、200〜1000Wのスパッタ電力を印加して該炭素材料1上に単結晶金属薄膜2を成膜させる工程であることを特徴とする炭素材料1の処理方法である。

(もっと読む)

金属樹脂複合部品および、その製造方法

【課題】 金属部品と同等の強度を有し、且つ軽量な金属樹脂複合部品を提供する。

【解決手段】 樹脂と、該樹脂の架橋助剤となる架橋型多官能モノマーと、前記樹脂中に分散されるトリアジン類で表面処理された金属製フィラーとを配合して混練し、該混練物を金型で成形し、成形後に放射線を照射して前記樹脂を架橋し、該架橋樹脂成形品を100℃以上で熱処理し、引張強度が100MPa以上、比重が3以下とされている。

(もっと読む)

粘着フィルムおよびそれを用いたメタル製膜方法

本発明は、半導体ウエハのメタル製膜時のメタル非製膜面の損傷を防止し、ウエハ表面の汚染の低減も図ることのできる粘着フィルムに関する。 ガス透過度が5.0cc/m2・day・atm以下であるフィルムが少なくとも1層積層された基材フィルムの片表面に粘着剤層が形成された粘着フィルムで、メタル非製膜面を保護することにより、溶剤による洗浄工程を省くことができ、更にメタル非製膜面の汚染性の低減も図ることのでき、生産性、作業性が向上する。 (もっと読む)

スタンパの製造方法

【課題】微細な凹凸パターンのスタンパを効率良く高精度で製造できるスタンパの製造方法を提供する。

【解決手段】所定の凹凸パターンの転写面10Aを有する原盤10に、照射源32から粒子を一方向に直線的に照射して膜を成膜する成膜法により、原盤10の表面の法線Lnに対して少なくとも一時的に照射方向を相対的に傾斜させ、且つ、照射源32に対して原盤10の姿勢を相対的に変化させつつ導電性材料の粒子を照射し、転写面10Aの上に導電膜を成膜する。

(もっと読む)

光起電力素子の製造方法

【課題】 pin接合を有する光起電力素子の製造に際し、高いテクスチャー度を有するが吸着サイトが増加している透明導電層を使用した場合においても、ドーピングガス等が実質的に真性なi型半導体層に混入して特性が低下するのを防止して良好な特性を有する光起電力素子を製造できるようにする。

【解決手段】 基板上に透明導電層を形成する工程と、第一の導電型を有する半導体層を形成する工程と、前記透明導電層又は半導体層に吸着した前記第一の導電型を決定する元素の少なくとも一部を基板温度100〜400℃で熱処理及び/又はプラズマ処理により脱離させる工程と、前記第一の導電型を有する半導体層の上に実質的に真性な第二の半導体層を形成する工程と、前記第一の導電型とは反対の導電型を有する第三の半導体層を形成する工程をこの順に少なくとも有することを特徴とする。

(もっと読む)

マイクロ構造表面上における制御可能なナノ構造化

本発明は、マイクロ構造体上部にナノ構造体を有する医用埋植片、およびその埋植片を作製し、使用する方法を提供する。  (もっと読む)

(もっと読む)

カーボンナノチューブの合成のための触媒層の形成方法及びそれを利用したカーボンナノチューブの製造方法

【課題】均一であり、かつ密度調節が可能な、カーボンナノチューブ合成のための触媒層の形成方法を提供する。

【解決手段】基板上に共重合体からなる薄膜をコーティングするステップと、前記基板上にコーティングされた薄膜を熱処理して規則的な構造を形成するステップと、前記共重合体をなすブロック共重合体の一部を除去するステップと、前記ブロック共重合体の一部が除去された前記薄膜上に触媒ベースを蒸着するステップと、前記薄膜を除去して複数の金属ドットからなる触媒層を形成するステップと、を含むことを特徴とするカーボンナノチューブ合成のための触媒層の形成方法である。

(もっと読む)

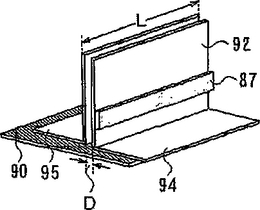

巻取式真空成膜装置

【課題】 原料フィルムの成膜面に対してマスクパターンを高精度に形成することができる巻取式真空成膜装置を提供する。

【解決手段】 真空チャンバ11と、原料フィルム12の巻出し部13及び巻取り部15と、原料フィルム12に密着しこれを冷却するキャンローラ14と、原料フィルム12に金属膜を蒸着させる蒸発源16と、原料フィルム12の成膜面に、金属膜の蒸着領域を画定するマスクパターンを形成するマスク形成ユニット20とを備え、このマスク形成ユニット20において、原料フィルム12へ上記マスクパターンを印刷塗布する版胴32を、シームレススリーブ印刷版で構成する。

(もっと読む)

半導体装置およびその製造方法

【課題】 金属配線を2ステップスパッタにより形成する場合、金属配線の電気抵抗の上昇や、ばらつきを抑制しつつ、2ndステップの初期段階におけるAl膜の凝集によるカバレッジ不良を抑制できる半導体装置およびその製造方法を提供する。

【解決手段】 1stAl合金配線2を2ステップスパッタ法により形成する際、1stステップスパッタにより、下側Al合金膜23を成膜し、続いて、スパッタにより、下側Al合金膜23の表面上に、直接、W膜24を成膜する。次いで、2ndステップスパッタにより、W膜24の表面上に、直接、上側Al合金膜25を成膜する。

(もっと読む)

高精密度のミラーおよびその製造方法

ミラーは、表面を有する基板と、基板の表面上に設けられ、基板と反対側の表面を覆って研磨仕上げされた表面を有する薄膜の仕上げ層とを含んでいる。本発明の異なる特徴によれば、ミラーの製造方法は、表面を上に有する基板を設け、薄膜技術を使用して基板の表面上に薄膜仕上げ層を形成し、仕上げ層は基板と反対側の表面に表面を有し、仕上げ層の表面を研磨するステップを含んでいる。  (もっと読む)

(もっと読む)

薄膜の形成方法、薄膜パターンの形成方法および薄膜のパターニング方法

【課題】 従来、事実上不可能であった、または極めて実現困難であった単体としての薄膜の形成を、簡便に実施することのできる薄膜の形成方法を提供する。

【解決手段】 本発明の薄膜の形成方法では、基板1上に基準温度以上において粘着力を喪失する接着層2と薄膜3とを順に積層したのち、自らの基準温度以上となるように接着層2を加熱することにより、この接着層2から薄膜3を分離するようにする。このため、各種溶剤を用いて接着層2を溶解除去する場合のように接着層2の厚みや表面積に依存することもなく、容易かつ短時間で単体としての薄膜3を形成することができる。

(もっと読む)

コンプレッサ用転がり軸受

【課題】コンプレッサの潤滑条件が厳しい位置に使用された場合でも、寿命の長い転がり軸受を提供する。

【解決手段】第1のレース101および第2のレース102の軌道輪101a,102aと、円筒ころ103の周面(転動面)に、下地層および中間層を介したDLC層か、拡散浸透処理によるバナジウムカーバイト(VC)、チタンカーバイト(TiC)、ジルコニウムカーバイト(ZrC)、ニオブカーバイト(NbC)、またはタンタルカーバイト(TaC)からなる金属炭化物層を形成する。

(もっと読む)

成膜方法およびプラズマディスプレイパネル

【目的】成膜対象基板の所望する部位に成膜材料を成膜する際に、マスクの位置合わせや、レーザ走査位置の位置合わせを不要とし、容易な成膜処理を実現する。

【構成】成膜対象となる基板にレーザ光を照射して成膜材料をアブレーションさせて成膜対象基板の成膜対象面に溶射する成膜方法にて、成膜材料から成るターゲット基板と、成膜対象となる基板の成膜面との間にあらかじめ形成すべき成膜パターンに対応した間隙寸法差を形成し、その寸法差による成膜条件の違いを利用して、パターニングを行う。

(もっと読む)

金属−ポリイミド基板

【課題】 微細配線パターン(8〜50μm)における熱処理後接着強度が高く、信頼性が高い、FPC、TAB、COF、ICあるいはLSI等微細配線パターンを必要とする幅広い電子部品に対応可能な金属−ポリイミド積層板を提供する。

【解決手段】 ポリイミド層の少なくとも片面に、スパッタリング法又はスパッタリング法で形成された金属層の上に電解メッキ法で形成した金属層を有する積層板であり、金属層を幅8〜50μmに加工して、その引き剥がし強度を測定した場合に、ポリイミドと金属層間の初期接着強度が450N/m以上であり、且つ、大気中で150℃、168 hr熱処理した後のポリイミドと金属層間の熱処理後接着強度が初期接着強度の80%以上で、400N/m以上である金属−ポリイミド基板。

(もっと読む)

耐食光輝性顔料、その製造方法、および耐食光輝性塗膜用塗料組成物

【課題】 アルミニウムフレークを用いた光輝性顔料に代わり、電気クロムメッキに近い外観を有し、明るさおよび色調を調整する必要がある新しい顔料のニーズにも対応でき、優れた耐食性および耐薬品性を有する塗膜を得ることができる耐食光輝性顔料を提供する。

【解決手段】 得られるフレーク状合金片において、550nmの波長の光における表面反射率が10%〜95%となるように、Snと、Cu、Cr、TiおよびNiからなる群から選ばれる少なくとも1種の金属とからなる合金膜を、乾式成膜法を用いて、基板の表面に形成し、前記基板から該合金膜を剥離し、該合金膜を粉砕することにより、フレーク状合金片を得る工程を含む。

(もっと読む)

配線の作製方法

スピン塗布によりレジストの被膜を形成する場合、無駄となってしまうレジスト材料が存在し、さらに、必要に応じて端面洗浄の工程が増えてしまう。また、真空装置を用いて、基板上に薄膜を成膜する際には、チャンバー内を真空にする特別な装置や設備が必要で、製造コストが高くなってしまう。本発明は、絶縁表面を有する基板上に、CVD法、蒸着法又はスパッタ法により選択的に導電層を形成するステップと、前記導電層に接するように、組成物を吐出してレジストマスクを形成するステップと、前記レジストマスクを用いて、大気圧又は大気圧近傍下で、プラズマ発生手段により前記導電層をエッチングするステップと、大気圧又は大気圧近傍下で、前記プラズマ発生手段により前記レジストマスクをアッシングするステップを有することを特徴とする。上記特徴により、材料の利用効率を向上させて、製造コストの低減を実現する。  (もっと読む)

(もっと読む)

金属蒸着フィルムの製造方法及び金属蒸着フィルム

【課題】

金属蒸着層に対してさらに光学的な効果を付与したり、金属蒸着層を酸化から守るための層をその表面にさらに設けた金属蒸着層を積層したフィルムの製造方法及び該方法による金属蒸着フィルムを提供する。

【解決手段】

高分子樹脂よりなる基材フィルムの表面に、水溶性塗料による水溶性塗料層を所望の箇所にのみ部分的に積層する、水溶性塗料層積層工程と、前記水溶性塗料層積層工程を終えた前記基材フィルムの前記水溶性塗料層を積層した部分及び積層していない部分の両方の表面に対して一律に、金属または金属酸化物による金属蒸着層を積層してなる金属蒸着層積層工程と、前記金属蒸着層積層工程を終えた前記金属蒸着層の表面に、透明無機蒸着層を積層してなる透明無機蒸着層積層工程と、前記透明無機蒸着層積層工程により得られた積層体を水洗してなる水洗工程と、前記水洗工程後これを乾燥してなる乾燥工程と、よりなる製造方法とした。

なし

(もっと読む)

カーボンナノチューブ形成装置及び方法

【課題】清浄で、パーティクルの堆積状態及び基板の表面状態が制御された状況下においてカーボンナノチューブの成長を実行し、カーボンナノチューブの成長制御やその電気的応用を容易にする。

【解決手段】形成装置は、触媒となるパーティクルを生成する発生手段21と、生成されたパーティクルを所望の粒径に分級する分級器22と、パーティクルを基板20上に堆積させるチャンバー23と、堆積したパーティクルを触媒としてカーボンナノチューブを生成するチャンバー24とを含み、パーティクルの生成からカーボンナノチューブの生成までの一連のプロセスを外気から遮断された所定雰囲気の環境内で連続して実行する。

(もっと読む)

固体潤滑膜およびその製造方法、固体潤滑膜が成膜される転がり摺動部材

【課題】転がり摺動部材から発生する摩耗粉を簡易にトラップする。

【解決手段】被処理体に対してアモルファス状又は多層状に固体潤滑膜を成膜する。この成膜は、スパッタリングされるためのターゲット16a,16b,16c,16dと、ターゲットの表面に非平衡磁場を発生させる非平衡磁場発生手段11,12と、ターゲットからスパッタリングされる物質が付着するように被処理体を対向配置するための配置手段14とを有し、電磁的に閉鎖した状態で被処理体に成膜する閉鎖磁界不均衡マグネトロンスパッタ(UBMS)装置を用いて行われる。そして、ターゲットの少なくとも1つ(16b)は磁性体(Ni)によって構成されているので、かかる装置によって成膜される固体潤滑膜は、被処理体に成膜された状態のときには磁場の影響をほとんど受けず、外力を受けることによって粉体となったときには磁場の影響を受ける。

(もっと読む)

141 - 160 / 175

[ Back to top ]