Fターム[4K029DA06]の内容

Fターム[4K029DA06]に分類される特許

61 - 80 / 118

成膜装置、成膜方法およびガスバリアフィルム

【課題】平滑かつ緻密な無機膜を生産性を維持しつつ、しかも膜質を長時間安定して形成することができる成膜装置および成膜方法、ならびにバリアフィルムを提供する。

【解決手段】本発明の成膜装置は、真空の成膜室内で、有機膜を含む長尺の基板を搬送方向に搬送しつつ、スパッタリングを行い、その表面に無機膜を形成するものであって、基板に対向して配置された第1のターゲット、第1のターゲットの周囲近傍に設けられたアノード部および第1のターゲットに一定周期で電圧を印加する第1の電源部を備える第1の成膜ユニットと、第1の成膜ユニットよりも搬送方向の下流側に設けられ、基板に対向して配置された2つ以上のターゲットおよび各ターゲットに交互に電圧を印加する第2の電源部を備える第2の成膜ユニットと、基板と第1のターゲットとの間および基板と各ターゲットとの間にスパッタガスを供給するスパッタガス供給部とを有する。

(もっと読む)

スパッタリング装置

【課題】同一バッチ内において基体表面に形成する化合物膜の膜厚分布を均一にする作業を簡素化でき、かつ長期間にわたり安定した化合物膜の形成ができるスパッタリング装置を提供する。

【解決手段】所定の真空度に保たれたチャンバと、前記チャンバ内に配置された基体と、前記チャンバ内に反応性ガスまたは不活性ガスのどちらかもしくは両方からなるガスを供給するガス供給管と、前記チャンバ内に配置されたターゲットとを備え、前記基体表面に前記ターゲットの化合物膜を形成するスパッタリング装置であって、前記ガス供給管に前記チャンバ内へ前記ガスを吹き出すための複数のガス供給孔をその孔径を調整可能に設け、前記ガス供給孔の吹き出し部の前方には前記ガス供給孔から吹き出される前記ガスを拡散する拡散板が配設される。

(もっと読む)

反応性スパッタリング装置

【課題】処理基板Sと処理基板Sに対向するターゲット6とを配置した真空チャンバー1内にスパッタガスと反応ガスとを供給する手段を備える反応性スパッタリング装置において、処理基板Sが大径化しても、処理基板Sの全域に亘り均質な化合物の薄膜を形成できるようにする。

【解決手段】ターゲット6にガス導入孔12を形成し、ガス導入孔12から処理基板Sに向けて反応ガスを供給する。

(もっと読む)

成膜方法、成膜装置、圧電体膜、圧電素子、及び液体吐出装置

【課題】成膜する膜の組成及び基板サイズによらず、面内方向の組成等の膜特性を高度に均一化することが可能な成膜方法を提供する。

【解決手段】基板BとターゲットTとを対向させて、プラズマを用いた気相成長法により基板B上にターゲットTの構成元素を含む膜を成膜するに際して、ターゲットTの表面から基板B側に2〜3cm離れた位置のプラズマ空間のプラズマ電位Vs(V)の基板Bの面内方向のばらつきを±10V以内に調整して、成膜を行う。ターゲットTの表面から基板20側に2〜3cm離れた位置におけるガス圧力の基板Bの面内方向のばらつきを±1.5%以内に調整して、成膜を行うことが好ましい。

(もっと読む)

粉末供給装置

【課題】 固まり状の粉末を排出させない粉末供給装置を提供する。

【解決手段】 粉末供給装置は、回転可能な攪拌羽根8と粉末落下孔7Sが備えられた粉末収容室7、粉末落下孔7Sに対向する箇所を含む円周上に溝11´が設けられた粉末供給盤12´、粉末落下孔7Sに対向する箇所以外の溝内の箇所にその先端部が挿入された粉末吸引パイプ23を備えており、粉末吸引パイプ23の先端部が挿入された溝11´内の箇所の少なくとも一部にキャリアガスが吹き付けられる様に成してある。

(もっと読む)

蒸着装置および蒸着装置を用いた蒸着膜の製造方法

【課題】蒸発源から蒸発させた蒸着粒子の流れを乱すことなく、効率よくガスを供給し、連続斜め蒸着可能な蒸着装置を提供する。

【解決手段】チャンバーの外部からガスを供給するノズル部31a1,31a2,31b1,31b2を、基板の表面に垂直で、かつ、基板を搬送する方向に平行な面に配置し、基板が第1および第2の蒸着領域60a,60bを通過する間に、蒸着方向の異なる2段の蒸着工程を連続して行い、量産性に優れたプロセスで、成長方向の異なる複数の層からなる蒸着膜を製造する。

(もっと読む)

成膜装置及びそのクリーニング方法

【課題】クリーニングガスとしてフッ素系ガスを使用することにより、処理容器自体や被処理体を保持する保持手段にダメージを与えることなく不要な高分子薄膜のみを選択的に且つ効率的に除去することが可能な成膜装置を提供する。

【解決手段】被処理体Wの表面に高分子薄膜を形成する成膜装置において、被処理体を収容する処理容器4と、処理容器内で被処理体を保持する保持手段6と、処理容器内を真空引きする真空排気系30と、処理容器内へ高分子薄膜の複数の原料ガスを供給するガス供給手段20と、処理容器内へクリーニングガスとしてフッ素ガスを供給するクリーニングガス供給手段26と、処理容器を加熱する容器加熱手段14とを備える。これにより、処理容器内をクリーニング処理するに際して、クリーニングガスとしてフッ素系ガスを使用する。

(もっと読む)

局所加圧分子線エピタキシー装置と分子線エピタキシー装置の運転方法

【課題】 InN結晶を分子線エピタキシャル成長法で成長させようとする場合、基板温度が低いと結晶品質が悪く基板温度が高いと窒素が解離してしまう。窒素解離を抑制して基板温度をより高くして成長させるようにする。

【解決手段】基板面にガスを吹き付けることにより窒素解離を防ぎ基板温度を高めて成長させる。ガスは分子線の経路を遮らないようなガスノズルから吹き出させる。ガスを真空チャンバの外側或いは内側において加熱して基板に吹き付けるようにすると、部品表面での組成原子の脱離の防止やマイグレーション距離を制御することもできる。

(もっと読む)

成膜方法及び成膜装置

【課題】十分な特性を備えたフッ化物材料の薄膜を効率的に基板上に形成することができる成膜装置を提供する。

【解決手段】成膜装置1は、蒸着処理領域30A及びプラズマ処理領域60Aの各領域間で、基板Sを繰り返し移動させる回転ドラム4及び基板保持板4aと、フッ化物材料を含む蒸着原料の蒸発物を蒸着処理領域30Aに導入された基板Sに付着させる蒸着手段30と、反応性ガスのプラズマをプラズマ処理領域60Aに導入された基板Sに接触させることにより、基板Sに付着した蒸着原料の蒸発物を処理するプラズマ処理手段60とを真空チャンバ2内に少なくとも有する。この成膜装置1を用いて基板S上にフッ化物材料の薄膜を形成する。

(もっと読む)

耐熱遮光フィルムの製造方法及び耐熱遮光フィルム

【課題】反応性ガスによって金属ターゲット表面に急激な酸化物層が形成されることを抑え、反応性スパッタリングで金属酸化物組成の金属酸化物膜を再現性よく形成し、380〜780nmの可視光域において高遮光性、低反射率化、低光沢化が達成された耐熱遮光フィルムを提供すること。

【解決手段】耐熱性の樹脂フィルム上に金属膜を形成し、さらに金属膜上に金属酸化物膜を順次形成する耐熱遮光フィルムの製造方法において、金属膜を形成した後、金属膜の成膜に用いた金属ターゲットのスパッタリングを停止することなく、連続的に金属酸化物膜形成のために所定の反応性ガス流量/スパッタリングガス流量比により所定時間、初段プレスパッタリング、中段プレスパッタリング及び後段プレスパッタリングを順次行い、後段プレスパッタリング終了時のガス流量比で本スパッタリングを行うようにした。

(もっと読む)

真空処理装置

【課題】真空処理装置のガスディフューザー取り付け部のメンテナンス性向上させることによって、異物粒子の発生量を低減する。

【解決手段】真空処理装置に、ガスディフューザーを収納するためのガスディフューザーチャンバーを設置した。

(もっと読む)

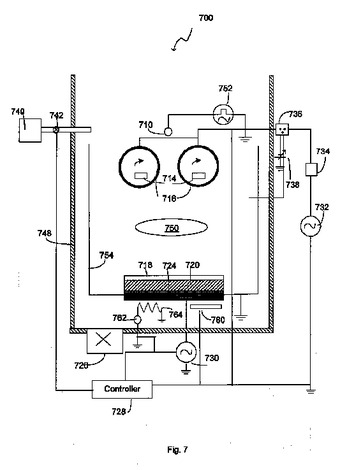

マイクロ波を援用した回転可能なPVD

開示された発明は、PVD又はIPVDにおいてイオン化を高めるために同軸マイクロ波アンテナを使用する。同軸マイクロ波アンテナは、電源に従属しているスパッタリングカソード又はターゲットに隣接するプラズマ密度を均一に増加させる。同軸マイクロ波源は電磁波を横電磁波(TEM)モードで生成する。また、本発明はスパッタリングを更に高めるためにスパッタリングカソード又はターゲットの近傍にマグネトロンを使用する。更に、高価なターゲット材料の高い収率を得るために、ターゲットは収率を改善するために回転可能とする。ターゲットは誘電体材料、金属、又は半導体を含む。またターゲットは、ターゲットが回転する中心軸周りに実質的に対称な断面を有する。ターゲットは実質的に円形又は環状の断面を有していてもよい。  (もっと読む)

(もっと読む)

金属酸化物薄膜付きシートの製造方法および製造装置

【課題】

シート幅方向で蒸発した金属蒸気の量に差がある場合でも、蒸発源の幅を広げるなどの対策をとることなくシート幅方向の端部の膜厚および透過率が中央部と同等な金属酸化物薄膜付きシートを製造する方法および装置を提供する。

【解決手段】

減圧雰囲気下において、シート案内面に接触しながら搬送されているシート上に、金属材料を溶融させた蒸発源から前記シートに向けて金属蒸気を飛来させると同時に、前記金属蒸気内に酸素を導入し、前記シート上に連続的に金属酸化物薄膜を形成する金属酸化物薄膜付きシートの製造方法であって、前記酸素を、シート幅方向において異なる高さの複数箇所から前記金属蒸気に導入することを特徴とする金属酸化物薄膜付きシートの製造方法とする。

(もっと読む)

磁性層の形成方法及び成膜装置と磁気記録再生装置

【課題】基板の両面に、反応性スパッタを用いてグラニュラ構造の磁性層を形成するに際して、スパッタチャンバ内の酸素ラジカル濃度分布の均一性を高め、磁性膜中に取り込まれる酸素濃度を面方向において一様とし、磁気特性、記録再生特性が安定した磁性層を形成することができる磁性層の形成方法と装置を提供する。

【解決手段】反応容器101内に、被成膜基板200を、その面方向が縦方向となるように配置し、スパッタ電極と該スパッタ電極の表面にターゲットが配設されてなる一対の電極ユニットを、各々、ターゲットを被成膜基板200側にして、被成膜基板200の両面と対向するように配置し、アルゴンおよび酸素を含む混合ガスを、一対の電極ユニットの各非成膜基板200側の表面付近に、外周部から中央部に向かって流れるように供給するとともに、排ガスを、前記反応容器101の両端部から排気し、反応性スパッタリングによって磁性層を形成する。

(もっと読む)

スパッタリング装置および製造方法

【課題】基板へのダメージを低減可能なスパッタリング装置を提供する。

【解決手段】複数の凹部3は、電極2のホルダー7側の面に面して電極2に形成される。ターゲット部材6は、石英からなり、複数の凹部3の内壁と、電極2のホルダー7側の面とに沿って配置される。複数の配管4は、Arガスを複数の凹部3内の空間へ供給し、複数の配管5は、O2ガスを電極2とホルダー7との間の空間に供給する。ホルダー7は、基板12を支持し、ヒーター8は、基板12の温度を昇温する。高周波電源9は、電極2とホルダー7との間に高周波電力を印加する。

(もっと読む)

成膜装置、及び成膜方法

【課題】成膜容器の壁面上の熱重合反応を抑制して有機膜の形成を抑制し、パーティクルの発生による有機膜の品質劣化及び製造歩留まりを低減するとともに、それに伴う原料モノマーの使用効率を向上させる成膜装置を提供する。

【解決手段】成膜容器11の壁面に沿って設けられた外部ヒータ14によって、前記成膜容器11の前記壁面を有機膜の形成に供する原料モノマーの蒸発温度以上に加熱し、前記外部ヒータ14と離隔し、基板を搭載した基板支持容器12に近接して配置された内部ヒータ13によって、前記基板を前記原料モノマーの熱重合反応温度に加熱し、前記成膜容器11内に前記原料モノマーを供給し、前記基板上での熱重合を通じて前記有機膜を形成する。

(もっと読む)

アンロードチャンバ及びその運転方法

【課題】搬送トレイに搭載された複数の基板の位置ずれを低減できるアンロードチャンバ及びその運転方法を提供する。

【解決手段】アンロードチャンバ3は、複数の基板W,・・・が二次元状に配列搭載された搬送トレイTを減圧状態で搬入しチャンバ内を昇圧可能なアンロードチャンバ3であり、減圧状態から昇圧させるための気体吹出し装置15を備えている。この気体吹出し装置15は、複数の基板W,・・・それぞれに対向するように二次元状に配置された複数の気体吹出し口18,・・・を有している。このため、気体吹出し口18から吹き出される気体の気流と搬送トレイTとで仮想的な保持機構を形成することができ、各基板W,・・・の位置ずれを低減できる。このような位置ずれの低減により、下流工程での基板Wの取り上げ等の設備における安定性も向上する。

(もっと読む)

スパッタ装置及び成膜方法

【課題】構成の簡素化及び製造コストを低減した上で、スパッタ雰囲気の異なる複数のスパッタ室間における反応ガス等の流入を防ぎ、雰囲気分離を確実に行うことができるスパッタ装置及び成膜方法を提供する。

【解決手段】隣接するスパッタ室13,14の間に雰囲気分離部40が形成され、雰囲気分離部40における基板Wの搬送方向に垂直な断面が、隣接するスパッタ室13,14における基板Wの搬送方向に垂直な断面より小さく形成され、雰囲気分離部40には、隣接するスパッタ室13,14で使用される不活性ガスを吐出する複数のガス吐出部42が設けられ、隣接するスパッタ室13,14を挟んで雰囲気分離部40の反対側には、隣接するスパッタ室13,14の排気を行う排気手段が設けられていることを特徴とする。

(もっと読む)

電子ビーム照射装置および電子ビーム蒸着装置

【課題】カソードおよびアノード間の異常放電の発生率を十分に低下させる。

【解決手段】熱電子を放出するカソード22と、カソード22から熱電子が放出されている状態においてカソード22との間に印加されているグリッド電圧の電圧値に応じた量の電子を放出するグリッド23と、カソード22との間にアノード電圧が印加されて電子を加速させるアノード24と、加速された電子を集束して電子ビームEBを生成する集束部25とを備えた電子ビーム蒸着装置用の電子ビーム照射装置6であって、アノード24は、カソード22に対向配置されたフランジ部(鍔状部)24aと、熱電子を集束部25に向けて案内する筒状部24bとが一体形成されて構成されると共に、フランジ部24aにおけるカソード22側の一面24sの算術平均粗さRaが2.0μm以上7.3μm以下の範囲内となるようにショットブラスト加工されている。

(もっと読む)

電子ビーム照射装置および電子ビーム蒸着装置

【課題】カソードおよびアノード間の異常放電の発生率を十分に低下させる。

【解決手段】熱電子を放出するカソード22と、カソード22から熱電子が放出されている状態においてカソード22との間に印加されているグリッド電圧の電圧値に応じた量の電子を放出するグリッド23と、カソード22との間にアノード電圧が印加されて電子を加速させるアノード24と、加速された電子を集束して電子ビームEBを生成する集束部25とを備えた電子ビーム蒸着装置用の電子ビーム照射装置6であって、カソード22は、アノード24側の一面22sの十点平均粗さRzが0.10μm以上0.28μm以下の範囲内となるように研磨されている。

(もっと読む)

61 - 80 / 118

[ Back to top ]