Fターム[4K029JA10]の内容

Fターム[4K029JA10]に分類される特許

101 - 120 / 505

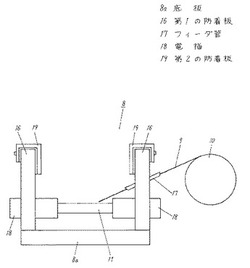

真空蒸着装置

【課題】金属層の剥離が発生する可能性が低く、信頼性の高い真空蒸着装置を提供する。

【解決手段】本発明の真空蒸着装置では、冷却機構を有し、ボート11からの金属蒸気の基材方向以外への飛散を防止する第1の防着板16と、第1の防着板16よりもボート11側に防着面を有し、ボート11からの金属蒸気の基材方向以外への飛散を防止するとともに脱着自在に配設された第2の防着板19とを備えた構成とした。この構成により、蒸着時に第2の防着板19はボート11からの輻射熱にて十分に熱を帯びた状態となっているため、金属蒸気は第2の防着板19の表面上では固化しにくく、第2の防着板19に蒸着金属が付着することはほとんどないものとなる。この結果、金属層の剥離の可能性が低減され、本発明の真空蒸着装置は信頼性の高いものとなっている。

(もっと読む)

ガスバリア性フィルム積層体

【課題】 温度が60℃で湿度が90%(RH)という様な過酷な湿熱環境下でもバリア性が劣化せずに表示デバイス内部に水が浸入しないという良好なバリア性を有すると共に、端面からの酸素及び水蒸気の浸入をも防ぐことができるガスバリア性フィルム積層体を提供することを目的とする。

【解決手段】 プラスチック材料からなる基材フィルムの一方の面に、第1の耐候性コート層、蒸着層、及び、第2の耐候性コート層を、この順に設けたガスバリア性フィルム積層体において、該第1の耐候性コート層、及び又は、第2の耐候性コート層が、架橋性基を有するフッ素含有共重合体と該架橋性基と反応する硬化剤とにより形成されたフッ素系樹脂からなることを特徴とするガスバリア性フィルム積層体を提供することにより上記目的を達成する。

(もっと読む)

スパッタリング装置、スパッタリング方法及び金属ベース層付樹脂フィルムの製造方法

【課題】平面性に優れ且つ生産性にも優れる両面金属ベース層付耐熱性樹脂フィルムを効率よく製造できるスパッタリング装置を提供する。

【解決手段】巻出ロール111から巻き出された耐熱性樹脂フィルム112は駆動ロール118、119、120、121、122、123により折り返された間で、耐熱性樹脂フィルム112方向に開口部がある2つの開口部を有する少なくとも4ユニットの対向スパッタリングユニット129、130、131,132により、耐熱性樹脂フィルム112の第1成膜面と第2成膜面に同時に成膜が進行する。両端の対向スパッタリングユニット129、132の片側は片面成膜である。

(もっと読む)

真空蒸着装置

【課題】RtoRのように連続的に真空蒸着による成膜を行う真空蒸着装置において、装置の低コスト化および小型化を図ると共に、蒸着室と隣接する室との間の不純ガスによる汚染を防止する。

【解決手段】蒸着室と隣接する室とを隔離するシールユニットとして、蒸着室に搬入される基材に巻き掛かる入口シールロールと、蒸着室から搬出される基材に巻き掛かる出口シールロールと、両シールロールの間に配置されるセンターシールロールとの、3本のシールロールからなるシールユニットを用いることにより、前記課題を解決する。

(もっと読む)

蒸着材料

【課題】 高速成膜可能でバリア性・透明性に優れ、蒸着時のスプラッシュ発生を抑制した蒸着材料および、その蒸着材料を用いたガスバリアフィルムの製造方法を提供する。

【解決手段】 特定の酸化スズ系の蒸着材料が、上述の課題を達成できることを見出し、本発明を完成させるに至った。二酸化スズと一酸化スズとを含有し、酸素とスズの原子比(O/Sn比)が1より大きく、1.8未満であり、見掛け密度が1.5〜4.0g/cm3であることを特徴とする蒸着材料を電子ビーム加熱方式により、樹脂基材上にガスバリア層を500nm/分〜12000nm/分で真空蒸着により成膜する。

(もっと読む)

キャンロール上でのシワ伸ばし方法とその装置

【課題】 熱負荷の印加により発生するフィルムのシワを伸ばす方法を提供する。

【解決手段】 長尺耐熱性樹脂のフィルムFの裏面をキャンロール56の外周面に接触させて搬送しながらフィルムFの表面に成膜処理を施すに際して、キャンロール56の外周面上のフィルム搬送経路56aに沿って順次配置された複数対のホイール11〜15を用いてフィルムFの両縁部をキャンロール56との間に挟み込むと共に、フィルムFにその幅方向の力を加えることによってフィルムFのシワを伸ばす方法であって、これら複数対のホイール11〜15は、フィルム搬送経路56aの上流側から下流側に向かってホイールの回転軸のキャンロール56の回転軸からの傾斜角度が順次増加している。

(もっと読む)

透明導電性積層体及びその製造方法

【課題】短時間で透明導電層を結晶化させること、及び、基板の熱収縮処理を行い、導電層のパターニング、貼り合せの前に、後工程で加えられる熱による寸法変化を抑制することで、複数の透明導電性フィルムのパターン位置合わせ精度を向上させる透明導電性積層体の製造方法を提供する。

【解決手段】透明基板の片面に少なくとも透明導電層を形成する工程と、前記透明基板上に形成された透明導電層を加熱処理する工程とを備える。

(もっと読む)

ガスバリアフィルムの製造方法

【課題】従来の方式では不十分であった、密着性、ガスバリア性を改善するため、ガスバリア性能と密着性を有した下地層、セラミック層、ガスバリア性能を有した保護層を減圧環境下におけるインライン成膜で形成することで、従来よりも密着性、ガスバリア性に優れたガスバリアフィルムを高い生産効率で提供すること。

【解決手段】プラスチックフィルム1の片面または両面に、下地層2を形成する工程と、前記下地層2の表面にセラミック層3を形成する工程と、前記セラミック層3の表面に保護層4を形成する工程とを具備し、全工程が減圧環境下におけるインライン成膜で各層を形成することを特徴とするガスバリアフィルムの製造方法。

(もっと読む)

スパッタ装置のターゲットモジュール、およびスパッタ装置

【課題】対向ターゲット式スパッタ装置において、磁性体膜の成膜速度を高速化するとともに、長時間の成膜安定性を実現する。

【解決手段】スパッタ装置のターゲットモジュールは、スパッタされる表面を対向して設けられる一対のターゲット部材を交換可能に保持する一対のターゲット保持部と、一方のターゲット部材の表面から他方のターゲット部材の表面に向かう磁束を発生する磁場発生手段と、ターゲット部材の表面上で周辺部分よりも中央部分の磁束密度が低下するように磁束密度を分布させる磁束密度分布調整手段と、を有する。

(もっと読む)

蒸着フラックス測定装置および真空蒸着装置

【課題】基板をy方向に搬送しつつ蒸着によって成膜を行う際に、光源や受光器を成膜材料で汚染することなく、原子吸光法によって、y方向と直交するx方向の蒸着フラックスを測定する。

【解決手段】x方向に延在し、y方向に離間して配置される、x方向に延在する測定光透過領域を有し、前記蒸着による成膜空間と気密に分離される第1および第2の筒状部と、第1の筒状部において、光源をx方向に移動する光源移動手段、および、第2の筒状部において、光源の移動に同期して受光器をx方向に移動する受光器移動手段とを有することにより、前記課題を解決する。

(もっと読む)

機能性フィルムおよび機能性フィルムの製造方法

【課題】優れたガスバリア性を発現できると共に、優れた光の透過率を発現でき、膜の割れ等が発生することを防止できる機能性フィルム、および、この機能性フィルムの製造方法を提供する。

【解決手段】有機層のうち、基板上に直接形成される第1の有機層の厚さが他の有機層以上の厚さであり、最上層の有機層の厚さが他の有機層以下の厚さであり、かつ、全ての有機層が全ての無機層よりも厚いことで上記課題を解決する。

(もっと読む)

機能性フィルムの製造方法

【課題】真空中において長尺な基材フィルムを長手方向に搬送しつつ、基材フィルムへの無機膜の成膜、無機膜を保護するための保護フィルムの積層、積層体の巻取りを行う機能性フィルムの製造において、無機膜と保護フィルムとの間に存在する気泡に起因する無機膜の損傷を防止することを目的とする。

【解決手段】保護フィルムの積層に先立ち、無機膜の加熱処理を行うことにより、前記課題を解決する。

(もっと読む)

蒸着フィルムの製造方法

【課題】他の部材に接着させて使用され、高いガスバリア性を有する蒸着フィルムを製造する方法を提供する。

【解決手段】フィルム状の基材1の上に、印刷層5、蒸着層2、接着層3がこの順で形成され、他の部材と接着させて使用される蒸着フィルム4の製造方法であって、基材搬送手段によって、あらかじめ、印刷層5が形成された基材1を真空蒸着装置21に導入しつつ、真空蒸着装置21において、導入された基材1に対し蒸着層2を蒸着し、さらに基材搬送手段によって真空蒸着装置21から搬出された蒸着層2が蒸着された基材1の当該蒸着層2の上に接着層形成手段によって接着剤を塗布して接着層3を形成し、真空蒸着装置21に導入される基材1には、印刷層5と蒸着層2との間にアンカーコート層6が形成され、アンカーコート層6は、印刷層5におけるインキ粒子の凹凸を平滑化する厚さを有する。

(もっと読む)

ガスバリア性フィルム

【課題】ガスバリア性に優れ、バリア層形成時に高温熱処理を必要とせず、ハロゲンを含まないガスバリア性フィルムを提供する。

【解決手段】高分子フィルム基材1に、Si系酸化物を含む無機化合物の蒸着層2と、該蒸着層上に架橋樹脂のガスバリア層3が積層されているガスバリア性フィルムであって、前記ガスバリア層が、不飽和ニトリル(a1)と、水酸基を有する非芳香族不飽和化合物(a2)と、不飽和カルボン酸エステル、スチレン、不飽和カルボン酸、不飽和炭化水素及びエポキシアクリレートからなる群から選択される不飽和化合物(a3)とを単量体とする共重合樹脂(A)と、イソシアネート化合物(B)と、2つ以上のカルボン酸基または1つ以上の無水カルボン酸基を有する化合物(C1)と、1分子中に有機官能基と加水分解性官能基を有するシラン化合物(C2)との混合物を、前記蒸着層上で反応して得られる架橋樹脂から成るガスバリア性フィルム。

(もっと読む)

原反ロール、原反ロールの製造方法、および、基材処理方法

【課題】基材の表面および処理を施した面の損傷を防止し、かつ、生産性も向上することができる原反ロール、この原反ロールの製造方法、および、この原反ロールを使用する基材処理方法を提供する。

【解決手段】長尺なシート状基材の被処理面を当接して積層し、巻回してなる原反ロールを用い、この原反ロールを長手方向に搬送しつつ分離して、個々の基材に処理を施すことにより、前記課題を解決する。

(もっと読む)

真空成膜装置、樹脂フィルムの真空成膜方法、および樹脂フィルム

【課題】例えばより抵抗が低く透過率の高いITO薄膜のような透明導電膜を、樹脂フィルムの軟化点以下の温度で比較的低コストに均一かつ高速度で成膜する。

【解決手段】真空容器1内の上部に、成膜ローラ10に巻回された樹脂フィルムFがその被成膜面Sを下向きにして配設するとともに、真空容器1内の下部には、蒸着材料を電子ビームガン4によって蒸発させる蒸発源5と、この蒸発源5において蒸発させられた蒸着材料の材料蒸気Aに向けてプラズマBを照射するプラズマ放出源7とを、被成膜面Sに対向するように配置し、このうちプラズマ放出源7を、成膜ローラ10の軸線Oを含んで鉛直方向に延びる仮想平面Rから間隔をあけて配設する。

(もっと読む)

成膜方法、金属ベース層付樹脂フィルムの製造方法及びスパッタリング装置

【課題】平面性に優れかつ生産性にも優れる両面金属ベース層付耐熱性樹脂フィルムを効率よく製造できる成膜方法及びスパッタリング装置を提供する。

【解決手段】この第1成膜工程に続いて、上記他方の面(第1成膜面)を第2冷却ロール39に接触させて冷却すると共に、この接触している他方の面とは反対側の一方の面(第2成膜面)に成膜する(第2成膜工程)。この第2成膜工程に続いて、上記一方の面(第2成膜面)を第3冷却ロール40に接触させて冷却すると共に、この接触している一方の面とは反対側の他方の面に成膜する(第3成膜工程)。これらの工程を順に繰り返しながら、耐熱性樹脂フィルム32に複数の薄膜を重ねて成膜する。

(もっと読む)

成膜装置及び成膜方法

【課題】基材フィルムが引っ張り張力の弱いフィルムや、傷・ひび割れの発生しやすいフィルムであっても、真空中でのロールツウロール薄膜作成が可能な成膜装置及び成膜方法を提供する。

【解決手段】真空容器内で、成膜粒子を基材フィルムの一方面に堆積させて薄膜を形成する成膜装置であって、ロール状の基材フィルムを装着し巻き出す基材フィルム巻出軸と、前記ロール状の基材フィルムから巻き出された前記基材フィルムを巻き付け保持しながら前記基材フィルムの一方面に成膜粒子を堆積させることにより薄膜を形成するキャンロールと、薄膜形成後の基材フィルムを巻き取る巻取軸と、を有するフィルム移送手段を備えており、前記フィルム移送手段は、ロール状の保護フィルムを装着し巻き出す保護フィルム巻出軸と、前記ロール状の保護フィルムから巻き出された保護フィルムを、キャンロールに巻き付け保持される前の前記基材フィルムの他方面に貼り合わせる保護フィルム貼合部と、を備える成膜装置。

(もっと読む)

成膜装置および成膜方法

【課題】ターゲットを有効使用できるとともに、成膜領域の温度の変動を抑え、均一な膜質及び特性の薄膜を安定して成膜することのできる成膜装置および成膜方法の提供。

【解決手段】本発明の成膜装置20は、レーザ光Lによってターゲット31から叩き出され若しくは蒸発した構成粒子を基材25上に堆積させ、基材25上に薄膜を形成する成膜装置20であって、基材25に対向するように配されたターゲット31と、ターゲット31の外周面を取り囲んで設けられたターゲット保持部材32と、ターゲット31にレーザ光Lを照射するレーザ光発光手段28とを少なくとも備え、ターゲット保持部材32が、熱伝導率40W/(m・K)以下、融点2000℃以上の材料より形成されてなることを特徴とする。

(もっと読む)

リチウム積層部材およびその製造方法

【課題】 リチウム膜の性能の向上を実現しうるリチウム積層部材およびその製造方法を提供する。

【解決手段】真空チャンバー10内で、気相成長法により、基材フィルム21(基材)上にリチウム膜22を堆積させて、リチウム積層フィルム23(リチウム積層部材)を作成する。その後、リチウム膜積層フィルム23を電子デバイスの一部として利用するための処理を行う。リチウム積層フィルム23を収納する特定容器内の雰囲気を、不活性ガスと、CO2と、露点が−20℃未満となる水分とを含む特定雰囲気に調整する。特定容器としては、真空チャンバー10,作業室11,パスボックス12(中間室)などがある。これにより、リチウム膜を利用した電池の変色防止性能,保存特性,電池容量などの特性の向上が実現する。

(もっと読む)

101 - 120 / 505

[ Back to top ]