Fターム[4K029JA10]の内容

Fターム[4K029JA10]に分類される特許

161 - 180 / 505

積層フィルム、及びそれを用いた蒸着フィルム

【課題】 本発明の目的は、ガスバリア性に優れ、異なるポリエステルを積層しているにも関わらず平面性及び層間接着力に優れるポリエステル系積層フィルム、及びそれを用いた蒸着フィルムを提供することである。

【解決手段】 化学式1に示す構造を70モル%以上有するポリグリコール酸からなる樹脂層(A)と、ジカルボン酸成分とグリコール成分からなるポリエステルを主体とする樹脂層(B)を少なくとも有する積層フィルムであって、カール量が10mm以下であることを特徴とする積層フィルムによって達成される。

【化1】 (もっと読む)

(もっと読む)

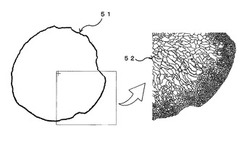

薄膜の製造に使用されるシリコン材料

【課題】なるべくスプラッシュを発生させず、蒸発源に安定して供給できるシリコン材料を提供する。

【解決手段】薄膜を製造する際の蒸発源にシリコンを供給するために用いられる、棒状のシリコン材料であって、長軸方向に垂直な断面における中心から外周部に向かって、長さ90%の位置に存在する、それぞれ粒界で囲まれた複数の第一領域と、前記中心から前記外周部に向かって長さ50%の位置に存在する、それぞれ粒界で囲まれた複数の第二領域と、を含み、前記第一領域は長径の面積加重平均値が200μm以下であり、かつ前記第二領域は、長径の面積加重平均値が1000μm以上である、棒状のシリコン材料。

(もっと読む)

3回対称MgO膜及び4回対称MgO膜の成膜方法、酸化物超電導導体

【課題】イオンビームアシストスパッタ法により4回対称MgO膜と3回対称MgO膜を選択的に作り分けることのできる成膜方法を提供することを第1の目的とする。また、4回対称MgO膜を用いた酸化物超電導導体及び3回対称MgO膜を用いた酸化物超電導導体を提供することを第2の目的とする。

【解決手段】イオンビームアシストスパッタ法により金属基材上にMgO膜を成膜する方法において、背圧を0.001Pa未満として成膜することにより4回対称MgO膜を成膜することができ、背圧を0.001Pa以上として成膜することにより3回対称MgO膜を成膜することができる。

(もっと読む)

ゲートバルブ、それを具備したフィルム製造装置、及び、それを用いたフィルム製造方法

【課題】外部リークをより少なくして真空状態を維持することができ、ロール交換時に巻き出し室や巻取り室を素早く大気圧状態に戻し、ロール交換後も素早く真空状態に戻すことができるフィルム製造装置を提供する。

【解決手段】フィルム製造装置1は、巻き出し手段6、巻き取り手段7、3つの反応室4A、4B、4C、フィルム搬送路5より構成され、フィルムが通過する少なくとも一の開口部を有する反応室内に配置され、かつ、開口部には、該フィルムを挟みながら封止することにより真空室を密封可能とする弁体を有するバルブ機構11〜16が具備されている。

(もっと読む)

蒸着装置

【課題】基材の温度制御を高精度に行い、蒸着する微粒子の粒径を所望の大きさにコントロールできる蒸着装置を提供する。

【解決手段】温度制御ユニット32は、温度制御された液体または固体の熱媒体が供給される伝熱ブロック34と、この伝熱ブロックの基材との対向面側に保持された伝熱ローラー36とを備える。この伝熱ローラーは、降下移動して基材の裏面に当接し、基材の移送に連動してこの移送方向と交差する軸を中心に回転するとともに、基材からの力で上昇移動が可能である。伝熱ローラーおよび伝熱ブロックは、基材と熱媒体との間で熱を伝播し、基材の温度を高精度に制御する。

(もっと読む)

薄膜製造装置

【課題】ドーパント濃度を精度よく検出でき、製品管理能力が高い薄膜製造装置を提供すること。

【解決手段】この薄膜製造装置1は、フィルム基板10の搬送方向の上流側から下流側に向けて設けられ、減圧条件下でフィルム基板10上に薄膜を形成する第1成膜室13a〜第3成膜室13cと、第1成膜室13a〜第3成膜室13cの下流側に隣接して設けられた第1サンプリング室14a及び第2サンプリング室14bとを備える。第1サンプリング室14aには、第1成膜室13aで第1薄膜層41が形成されたフィルム基板10が搬入され、減圧条件下でフィルム基板10から試料を採取する。

(もっと読む)

NDフィルタの製造方法およびNDフィルタ

【課題】 長期に亘って安定した分光特性をもちグラデーション濃度分布を有する薄膜型NDフィルタを実現させる。

【解決手段】 基板上に誘電体層と光吸収層を複数層に積層する光減衰膜の形成において、その誘電体層はその原料物質の原子層レベルでの全面付着(ステップS1)とその酸化または窒化性雰囲気への曝露(ステップS2)を繰り返して所定の膜厚にする。続いて、その光吸収層はその原料物質のスパッタリングによるマスク開口を通した原子層レベルの付着と(ステップS4)とその酸化性/窒化性雰囲気への曝露(ステップS5)を繰り返して所定の膜厚にする。上記誘電体層は緻密性に優れ酸素を通し難い良質の膜となる。また、上記光吸収層は膜厚が傾斜変化し安定した組成の原料物質の酸化物あるいは窒化物を含む膜となる。

(もっと読む)

透明バリアフィルム

【課題】高いバリア性を有するとともに、クラックの発生も抑制可能な透明バリアフィルムを提供する。

【解決手段】透明基材102の少なくとも片面に、少なくとも1層のバリア性薄膜104を積層してなる透明バリアフィルム10において、前記バリア性薄膜104が、酸化反応性ガスを導入しながら行なう真空成膜により形成され、かつ前記バリア性薄膜104のクラック発生開始歪量[%]が、2.5%以上3.3%以下であることを特徴とする透明バリアフィルム10。

(もっと読む)

真空処理装置における基板搬送装置

【課題】長尺のシート状基板Sを真空処理室2を通して搬送し、シート状基板Sに所定の処理を施す真空処理装置における基板搬送装置であって、真空処理室2の上流側と下流側に夫々連設した上流側補助真空室31や下流側補助真空室32に繰出しローラや巻取りローラを収納せずに、且つ、真空処理室2を大気解放せずにシート状基板Sを搬送できるようにしたものを提供する。

【解決手段】上流側補助真空室31の入口部と、下流側補助真空室32の出口部と、真空処理室の入口部及び出口部とに,夫々シート状基板Sを挟むようにして閉じる仕切り弁4を配置する。また、上流側補助真空室31と下流側補助真空室32とに、夫々所定長さ分のシート状基板Sを引き込み、引き込んだシート状基板を引き出し自在に保持する基板引き込み機構51,52を配置する。

(もっと読む)

成膜装置

【課題】長尺のシート状基板Sを真空処理室2に配置したドラム3を介して搬送し、この真空処理室2に配置した複数の成膜ユニット41,42,43によりシート状基板に複数の薄膜を積層して成膜する成膜装置であって、積層膜を高品質で能率良く成膜でき、且つ、装置の大型化も回避できるようにしたものを提供する。

【解決手段】複数の成膜ユニット41,42,43をドラム3に対向する所定の成膜位置に選択的に移動させるインデックス機構5と、真空処理室2の入口部と出口部に夫々配置した仕切り弁8と、真空処理室2内の入口部側と出口部側とに夫々配置した基板引き込み機構92,93とを備える。両基板引き込み機構92,93間でシート状基板Sを往復搬送し、搬送方向を切換える度に異なる成膜ユニットを成膜位置に移動して、シート状基板Sに複数の薄膜を積層して成膜する。

(もっと読む)

長尺耐熱性樹脂フィルムの成膜方法と金属膜付耐熱性樹脂フィルムの製造装置

【課題】フィルム幅方向の伸びに起因するシワの発生が低減される金属膜付耐熱性樹脂フィルムの製造装置等を提供する。

【解決手段】長尺耐熱性樹脂フィルムをキャンロール13表面に接触させながら搬送する搬送機構と、キャンロールと接触していないフィルム面に金属膜を成膜するスパッタリング等の成膜機構を備える金属膜付耐熱性樹脂フィルムの製造装置であって、キャンロールが、軸方向と略平行に設けられた複数の周期的な溝30をロール表面に有していることを特徴とする。この装置を用いて金属膜を成膜する際、フィルムに大きな熱負荷が印加されたとしても、フィルムの長手方向にはキャンロールが滑り難く、フィルムの幅方向にはキャンロールが滑り易くなっているため、フィルムの搬送性に支障を来たすことなく耐熱性樹脂フィルムのシワの発生を低減させることが可能になる。

(もっと読む)

真空ロール搬送処理装置

【課題】PVD法やプラズマCVD法などによりシート状の基材表面に皮膜を形成するためのシート成膜装置において、水冷構造による構造複雑化を招来することなく、成膜処理等で生ずる熱による膨張変形での各ロールの平行度の狂いを防止できるようになる。

【解決手段】本発明に係るシート成膜装置は、表面に成膜が行われるシート状の基材が巻き付けられる成膜ロール5と、成膜ロール5が内部に配備された真空チャンバ3とを有すると共に、成膜ロール5の両端を内側壁で支持する一対のベース板22と、少なくとも両側が開口30となっているチャンバ基体20とを有し、一対のベース板22の外側壁が大気開放状態となるように、チャンバ基体20の開口30に一対のベース板22の各々を組み付けることで、真空チャンバ3を構成している。

(もっと読む)

積層シートの製造装置及び製造方法

【課題】樹脂フィルムに金属蒸着膜と蒸着重合膜とが積層形成された積層シートを低コストに且つ優れた作業性をもって有利に製造し得る技術を提供する。

【解決手段】排気パイプ24と真空ポンプ26によって真空状態とされる真空槽22内に、巻出し及び巻取りローラ28,30と第一、第二、及び第三のローラ32,34,36とを設置すると共に、第一のローラの周面上で、樹脂フィルムの一方の面上に、第一の金属薄膜を形成せしめる第一の金属蒸着手段と、第二のローラの周面上で、第一の金属薄膜上に、樹脂薄膜を形成せしめる蒸着重合手段と、第三のローラの周面上で、樹脂フィルムの他方の面上に、第二の金属薄膜を形成せしめる第二の金属蒸着手段とを更に設置して、製造装置20を構成する。

(もっと読む)

電子吸収体およびそれを用いた電子線加熱蒸着装置

【課題】電子が反射現象または拡散現象によって蒸着材料以外の箇所を加熱してしまう問題を解消し、大面積のフィルム基材への連続蒸着にも対応できる電子吸収体およびそれを用いた電子線加熱蒸着装置を提供する。

【解決手段】電子を反射する反射部と電子を吸収する吸収部とからなる電子線吸収体18を、電子線加熱蒸着装置11の蒸着室20内に設置する。電子線吸収体18の反射部の材質はカーボン、吸収部の材質は金属であることが好ましい。

(もっと読む)

スパッタ源およびスパッタ装置ならびにこれを用いた多層膜の製造方法

【課題】

本発明は、省スペースにおいて高品質の多層膜を作成するのに適したスパッタ源およびスパッタ装置ならびにこれを用いた多層膜の製造方法に関する。より詳しくは、プラズマを効率よく電極間隙に閉じ込めることと、効率よくスパッタ粒子を取り出すことを両立した、開口幅の狭い対向型スパッタ源であって、かつ省スペースに複数組み合わせて用いることができるスパッタ源に関する。

【解決手段】

V字型に対向する電極面と、前記電極面を挟んで平行またはハの字型に対向する磁極面を有し、前記磁極面はお互いに逆極性であることを特徴とする、スパッタカソード。

(もっと読む)

蒸着材料

【課題】昇華性ではない、すなわち溶融した後に蒸発する金属ケイ素と二酸化ケイ素と一酸化ケイ素とを添加した蒸着材料であって、蒸発速度が上昇し、スプラッシュが抑制され、バリア性の良好なバリアフィルムを製造できる蒸着材料を提供する。

【解決手段】金属ケイ素と一酸化ケイ素と二酸化ケイ素とを含有し、ケイ素と酸素との原子比(O/Si)が1.05〜1.6であり、かさ密度が1.2〜1.5 g/cm3であり、好ましくは蒸着材料をフィルム上に蒸着した膜の成分のケイ素と酸素との原子比(O/Si)が1.9以下であるEB加熱方式用の蒸着材料。

(もっと読む)

薄膜形成装置および薄膜形成方法

【課題】ガス冷却を用いた成膜方法において、基板への損傷を抑制しながら、十分な基板冷却能力を確保する。

【解決手段】本発明の薄膜形成装置は、薄膜形成領域9において基板7の裏面に近接する冷却体10と、冷却体10と基板7の裏面の間にガスを導入するガス導入手段とを備え、冷却体10は、基板と近接し赤外光を透過する透過体と透過体を介して基板と対向する吸収体から構成される。このような構成によって、基板から放射された輻射光が透過体を透過し、透過体を介して基板と対向する輻射率が大きな吸収体に吸収されるため、冷却体10から基板7への輻射を抑制することが出来る。

(もっと読む)

OLED基材上にパターン形成コーティングを形成するための装置および方法

蒸着源、処理ドラム、駆動ローラー、およびシャドウマスクを備える、連続ロールツーロール蒸気ベース蒸着プロセスにおいてパターン形成コーティングをOLED基材に施すための装置が形成され、シャドウマスクは、基材上へのコーティングの蒸着を選択的に妨げるマスクライン特徴体を備える。コーティングを施すための方法も提示される。 (もっと読む)

連続プロセスでの真空蒸着技術による電極表面の活性化

本発明は、物理蒸着技術によって金属基材上に貴金属の層を連続蒸着することによる電解用途用の金属電極の製造法に関する。 (もっと読む)

薄膜積層体の製造装置

【課題】製造装置の小型化を図り、基板の汚染を防ぎ、かつ基板のシワの発生を防止可能とする薄膜積層体の製造装置を提供する。

【解決手段】フィルム基板2の表面に薄膜形成するための成膜部と、搬送されるフィルム基板を成膜部内でガイドするように、フィルム基板の成膜面2aに当接して配設される少なくとも1本のガイドロール8とを備え、ガイドロールにおける長手方向の中央部8aの直径が、その長手方向の両端部8bの直径よりも小さく形成され、ガイドロールの両端部とフィルム基板とが当接し、ガイドロールの近傍でフィルム基板の幅方向の両端部にそれぞれ当接して配設されるテンションロール9,10が、フィルム基板に前記幅方向の張力を加えるように構成されている。

(もっと読む)

161 - 180 / 505

[ Back to top ]