Fターム[4K030AA13]の内容

Fターム[4K030AA13]に分類される特許

81 - 100 / 1,885

機能性フィルムの製造方法および機能性フィルム

【課題】安価な支持体を用いて、低コストかつ高い生産性で、高いガスバリア性能を有するガスバリアフィルムなど、高性能な機能性フィルムを提供する。

【解決手段】塗布による有機層と、気相堆積法による無機層とを積層してなる機能性フィルムにおいて、有機層のガラス転移温度が100℃以上、厚さが0.05〜3μmであり、かつ、この有機層を、塗料を5cc/m2以上の塗布量で塗布して、減率乾燥状態での粘度が20cP以上、表面張力が34dyn/cm以下となるようにして形成し、この有機層の表面に、プラズマの生成を伴う気相成膜法によって無機層を形成することにより、前記課題を解決する。

(もっと読む)

窒化物半導体結晶とその成長方法、材料、および窒化ガリウム単結晶基板

【課題】結晶性が良好な高濃度硫黄ドープ窒化物半導体結晶を提供する。

【解決手段】HVPE法による窒化物半導体結晶の成長において、硫化水素、メチルメルカプタンおよびジメチルサルファイド等の硫黄原子を含む原料を供給して、下地基板上に窒化物半導体結晶を+c軸方向以外の方向へ成長させることにより、S濃度が1×1018〜1×1020cm-3であり、かつ対称反射のX線ロッキングカーブの半値全幅が100秒以下である窒化物半導体結晶が得られる。

(もっと読む)

銅膜作製方法

【課題】下地層との密着性に優れた銅膜を製造する方法の提供。

【解決手段】成膜対象物上に下地層としてチタン膜を形成した後、この下地層を水素ガス雰囲気中で100℃以上200℃未満の温度で熱処理し、次いでその上に銅膜を作製する。このように銅膜を作製した後、さらに水素ガス雰囲気中で100℃以上200℃未満の温度で熱処理を行う。

(もっと読む)

窒化ガリウムの気相成長方法

【課題】 大きな直径を有する複数枚の基板(4インチ基板、6インチ基板)の表面に、1000℃以上の温度で窒化ガリウムの気相成長を行なっても、基板が割れず高品質の結晶成長が可能な気相成長方法を提供する。

【解決手段】 原料ガス導入部の鉛直方向に仕切られた複数枚のガス仕切板の間隙から原料ガスを供給する方法において、基板に最も近接するガス仕切板の先端部の温度を300〜700℃に設定し、かつ基板に最も近接するガス噴出口から噴出する原料ガスのガス仕切板の位置における線速が、0.3〜3m/sとなるように原料ガスの供給を調整して基板の表面に窒化ガリウム層の形成を行なう方法とする。

(もっと読む)

気相成長装置

【課題】冷媒の流通により気相成長装置本体の少なくとも一部(サセプタの対面、ヒータへの通電を制御する制御機器等)が冷却される構成を備えた気相成長装置であって、外気から冷媒中への雑菌や藻等の異物の混入を防止することができる気相成長装置を提供する。

【解決手段】冷媒の循環流路が密閉系であり、外部に設けられた冷却手段との熱交換により該冷媒を冷却できる構成とする。さらに好ましくは、該冷媒をイオン交換水とする。

(もっと読む)

プラズマ成膜方法及びプラズマ成膜装置

【課題】構成が簡単なプラズマ成膜方法及びプラズマ成膜装置、より具体的には、危険な原料ガスを用いる必要がなく、高速に成膜が可能なプラズマ成膜方法及びプラズマ成膜装置を提供することを目的とする。

【解決手段】誘導結合型プラズマトーチユニットTには、ソレノイドコイル31が、石英管4の内部に配置され、その周囲に真鍮ブロック5が配置されている。筒状チャンバ内にガスを供給しつつ、ソレノイドコイル31に高周波電力を供給して、筒状チャンバ内にプラズマを発生させる。誘導結合型プラズマトーチユニットTと基材2間に設置したシリコン材料にプラズマが照射することで、基材2にシリコン系薄膜を成膜する。

(もっと読む)

成膜装置

【課題】基材に、プラズマCVDによって連続的に成膜を行う成膜装置において、成膜領域の入り口側および出口側のプラズマ端部の強度を制御して、成膜領域の入り口および出口でのダメージを低減して、目的とする機能を発現できる好適な膜質の機能性膜を安定して形成することができる成膜装置を提供する。

【解決手段】基材の搬送方向において、電極対の上流側の端部および下流側の端部の少なくとも一方の電極間距離が、中央部の電極間距離よりも狭いことにより、前記課題を解決する。

(もっと読む)

成膜装置、基板処理装置及びプラズマ発生装置

【課題】基板の表面に反応生成物を積層すると共にこの反応生成物に対してプラズマ改質を行うにあたり、基板に対するプラズマダメージを抑えること。

【解決手段】プラズマ発生部80とウエハWとの間に接地された導電材からなるファラデーシールド95を設けると共に、プラズマ発生部80において発生する電磁界のうち電界については遮断すると共に、磁界については通過させるために、アンテナ83の長さ方向に対して直交する方向に伸びるスリット97を当該アンテナ83に沿って前記ファラデーシールド95に形成して、各々のスリット97の長さ方向における一端側及び他端側に、アンテナ83の長さ方向に沿うように導電路97a、97aを配置する。

(もっと読む)

基板処理装置

【課題】液体原料の気化効率を向上させ、パーティクルの付着を防止する。

【解決手段】ウェハを収容して処理する処理室と、液体原料をキャリアガスによるバブリングにより気化させるバブラ220aと、バブラ220aにて液体原料を気化させることで生成された原料ガスを処理室内に供給する原料ガス供給管213aとを有し、バブラ220aは液体原料を収容する容器と、容器内に収容された液体原料内にその先端部分が浸され、液体原料内にキャリアガスを供給するキャリアガス供給管237aとを有する基板処理装置において、キャリアガス供給管237aから液体原料内に供給されたキャリアガスを水平方向に拡散させる拡散板238をバブラ220a内の底部に敷設し、拡散板238は多孔質材により構成される。

(もっと読む)

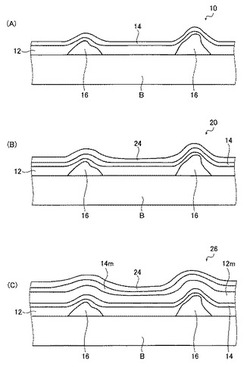

成膜装置

【課題】長尺な基材に、プラズマCVDによって連続的に成膜を行うロール・ツー・ロールの成膜装置において、成膜領域の入り口側および出口側での、プラズマ端部の影響を低減して、基材や機能性膜の表面がダメージを受けることを防止し、目的とする機能を発現できる機能性膜を、安定して形成することを可能にする成膜装置を提供する。

【解決手段】成膜手段が電極対の間でプラズマを生成する領域の、基材搬送方向の上流側および下流側の少なくとも一方の端部に配置される絶縁性のプラズマ抑制部材24を有する。

(もっと読む)

成膜装置及び成膜方法

【課題】処理空間内の圧力を高めることができる成膜装置を提供すること。

【解決手段】処理容器2内に、基板であるウエハWの載置領域を備えた載置台3と、この載置台3と対向する天板部材4とを設け、載置台3を昇降機構5により天板部材4側へ上昇させて、載置台3と天板部材4との間で処理空間Sを形成する。載置台3における載置領域の外側領域と天板部材4との少なくとも一方には突起部43が設けられ、前記処理空間Sの形成時にその先端が他方に接触することにより、前記外側領域と天板部材4との間の離間距離が規制され、前記載置領域を囲むように排気用の1mm未満の隙間40が形成される。隙間40が狭小であることから、処理空間S内に反応ガスを封じ込めることができ、処理空間内の圧力が高められる。

(もっと読む)

膜割れ検出装置及び成膜装置

【課題】処理容器の内壁等に付着した不要な膜の膜割れを検出してパーティクルの発生の可能性をリアルタイムで認識することが可能な膜割れ検出装置を提供する。

【解決手段】被処理体Wを収容する処理容器4を有すると共に被処理体の表面に薄膜を形成する成膜装置2に設けられて膜割れ検出操作を行う膜割れ検出装置40において、成膜装置に取り付けられて弾性波を検出する弾性波検出手段42と、弾性波検出手段の検出結果に基づいて処理容器4のクリーニングの要否を判断する判断手段44とを備える。これにより、処理容器の内壁等に付着した不要な膜の膜割れを検出してパーティクルの発生の可能性をリアルタイムで認識する。

(もっと読む)

化合物半導体装置及びその製造方法

【課題】ゲート電極によるチャネルのポテンシャル制御性を大幅に向上させ、信頼性の高い所期の高耐圧及び高出力を得ることのできる化合物半導体装置を実現する。

【解決手段】AlGaN/GaN・HEMTは、Si基板1と、Si基板1の上方に形成された電子走行層2bと、電子走行層2bの上方に形成された電子供給層2cと、電子供給層2cの上方に形成されたソース電極4、ドレイン電極5及びゲート電極6とを含み構成されており、電子走行層2cは、平面視でソース電極4とドレイン電極5とを結ぶ方向と交差する方向に並ぶ複数の段差、例えば第1の段差2ca、第2の段差2cb、第3の段差2ccを有する。

(もっと読む)

気相成長装置

【課題】結晶膜を基板の上に成長させる化学気相成長(CVD)の量産では、均一性を改良しながらバッチサイズを大きくする装置構造が課題である。装置の部品の洗浄交換周期を長くし、CVDガスの基板上での消費効率を上げて、排気系のポンプや排気配管への付着を減らしたい。さらに有機金属ガスをCVDガスとして用いるとき、気相で重合反応を起こし粒子ゴミを発生させるので、加熱空間を横切る流路を短くしたい。これらの要求を満たす装置の構造が課題である。

【解決手段】表面に基板を載せる複数の加熱されるサセプタを立てて放射状に配置させ、当該放射状配置のサセプタを回転させながら外周から熱分解CVDガスを供給して当該基板の上にCVD膜を成長せしめ、当該放射状配置サセプタの配置中心に加熱可能な排気管が配置されてあり、当該CVDガスを当該排気管から排気することで、課題を解決する結晶膜の気相成長装置が可能である。

(もっと読む)

III族窒化物半導体単結晶の製造方法

【課題】非極性面及び半極性面を主面とした結晶成長において、多結晶が発生することにより生じる、結晶の厚膜成長阻害を防ぐことを課題とする。

【解決手段】III族窒化物結晶からなり非極性面又は半極性面を主面とする下地基板上に、III族窒化物半導体結晶を成長させるIII族窒化物半導体結晶の製造方法において、前記主面からc軸方向に±90°傾斜した面をK面と定義したとき、該K面に対して特定の角度の面を有する側面を持った下地基板を用いることで多結晶発生の問題を解決する。

(もっと読む)

窒化膜の製造装置及びその製造方法、並びにその製造プログラム

【課題】窒化膜の屈折率及び/又は堆積速度の分布の均一性を所定の数値範囲内に収めるとともに、窒化膜の応力の制御性を高める。

【解決手段】本発明の1つの窒化膜の製造装置100は、チャンバー30内に配置された基板20上にプラズマCVD法によって窒化膜70(70a)を形成する窒化膜の製造装置100である。具体的には、この窒化膜の製造装置100は、窒化膜70(70a)の形成のために独立に印加する相対的に高い周波数の第1高周波電力及び/又は相対的に低い周波数の第2高周波電力とを用いて得られる、所定の数値範囲内に収まった前述の窒化膜の屈折率の分布及び/又は前述の窒化膜の堆積速度の分布に基づいて、所望(応力が0の場合を含む)の窒化膜70(70a)の圧縮応力又は引張応力を得るための第1高周波電力が印加される第1期間と第2高周波電力が印加される第2期間とを算出する制御部39を備えている。

(もっと読む)

成膜方法

【課題】長時間に亘り十分なバリア性を発揮する積層構造のバリア膜を単一のプラズマCVD装置にて一貫して成膜することができる量産性のよい成膜方法を提供する。

【解決手段】減圧下のプラズマCVD装置の反応室内に、シリコンを含む原料ガスと、窒素を含む第1の反応ガスとを導入し、放電用電力を投入してプラズマCVD法にて処理対象物表面に下層(窒化シリコン膜)Bdを成膜する第1工程と、第1の反応ガスから、窒素及び酸素を含む第2の反応ガスに切り換え、原料ガスと共に反応室内に導入し、中間層(酸窒化シリコン膜)Bmを成膜する第2工程と、第2の反応ガスから第1の反応ガスに切り換え、原料ガスと共に反応室内に導入し、上層(窒化シリコン膜)Buを成膜する第3工程とを含み、少なくとも第2工程と第3工程との間で、少なくとも原料ガスの導入を一時的に停止する工程を更に含む。

(もっと読む)

クリーニング方法、半導体デバイスの製造方法および基板処理装置

【課題】従来のエッチングガス供給の問題を解決し、均一なエッチング、延いては均一な反応管内のクリーニングを行なうこと。

【解決手段】反応室内にクリーニングガスを供給する前の所定時点から反応室内にクリーニングガスを供給開始から数秒経過する時点までに、完全に排気を停止もしくはクリーニングガスの均一な拡散に影響がない程度の排気量で排気させ、反応室内の圧力が10Torr以上となるまでクリーニングガスを供給する第1段階と、反応室内の圧力が下がるよう反応室内を排気する第2段階と、を有し、第1段階と第2段階とを1サイクル以上行う。

(もっと読む)

トレーサビリティが表示されたPBNオーバーコート製品およびPBN製品に対するトレーサビリティ表示方法

【課題】PBN製品に適用可能な新規有用なトレーサビリティ表示手法を提供する。

【解決手段】少なくとも表面2がPBNからなる本体1を製造した後、該本体表面の任意箇所に純化黒鉛でトレーサビリティ表示2を設け、該トレーサビリティ表示を含めた本体表面をPBNオーバーコート3で被覆して、PBNオーバーコート製品4が製造される。PBNオーバーコートの膜厚を700μm以下とすれば、本体表面に表示した製品シリアル番号を読み取るに十分な透明性を与えることができるので、トレーサビリティ表示手法として好適である。黒鉛はPBNの物性に悪影響を与えないので、これを用いて形成されるトレーサビリティ表示が本体PBN表面とPBNオーバーコートとの間に介在しても、PBN製品本来の機能や耐久性を損なわない。

(もっと読む)

窒化ガリウムの気相成長方法

【課題】 大きな直径を有する複数枚の基板(4インチ基板、6インチ基板)の表面に、1000℃以上の温度で窒化ガリウムの気相成長を行なっても、基板が割れず高品質の結晶成長が可能な気相成長方法を提供する。

【解決手段】 前記のような基板を保持するためのサセプタ、該サセプタの対面、該基板を加熱するためのヒータ、該サセプタと該サセプタの対面の間隙からなる反応炉、原料ガス導入部、及び反応ガス排出部を有する気相成長装置を用いた窒化ガリウムの気相成長方法であって、基板表面の温度、基板表面と該基板の対面表面との温度差を適切な範囲内に設定し、かつ基板の位置における原料ガスの線速を適切な範囲内となるように原料ガスの供給を調整して基板表面に窒化ガリウム層の形成を行なう気相成長方法とする。

(もっと読む)

81 - 100 / 1,885

[ Back to top ]