Fターム[4K030FA14]の内容

CVD (106,390) | 原料ガスの励起、活性化 (9,777) | 励起、活性化手段の併用 (60)

Fターム[4K030FA14]の下位に属するFターム

プラズマと光を併用するもの (11)

Fターム[4K030FA14]に分類される特許

1 - 20 / 49

ガスバリアフィルムの製造方法

【課題】Cat−CVD法を用いて薄膜の形成を行う際に、NH3ガスを使用することなく、効率よく堆積膜へ窒素を導入し、ガスバリア性を向上させること、かつ高い膜形成速度を有する薄膜を被堆積物上に形成させたガスバリアフィルムの製造方法を提供する。

【解決手段】触媒化学気相成長法を用いた窒素原子を含む薄膜を被堆積物上に形成させたガスバリアフィルムの製造方法であって、成膜室外部に設けたプラズマ源から発生するプラズマを用いてN2ガスを分解して成膜室へ導入するとともに、N2ガス以外の材料ガスを成膜室へ導入し、加熱触媒体を用いて該材料ガスを接触熱分解させることにより、被堆積物上に薄膜を形成させるガスバリアフィルムの製造方法。

(もっと読む)

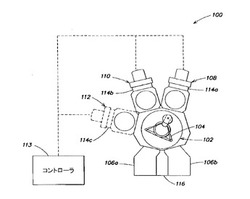

エピタキシャル膜形成のためのクラスターツール

【課題】選択的エピタキシープロセス及びAGSプロセスの両者に対して、効率的に実施するための装置を提供する。

【解決手段】エピタキシャル膜を形成する方法において、エピタキシャル膜を形成する前に、第1のガスを使用して第1の処理チャンバー108内で基板を前クリーニングするステップと、上記第1の処理チャンバーから真空下で移送チャンバー102を通して第2の処理チャンバー110へ基板を移送するステップと、上記第1のガスを使用せずに上記第2の処理チャンバー110内で基板上にエピタキシャル層を形成するステップと、上記第1のガスは上記第2の処理チャンバー内で使用するには不適当である、を備えた方法。

(もっと読む)

窒化物半導体結晶成長装置およびその成長方法

【課題】基板上に効率よく三族窒化物半導体の膜を生成し、かつ生成膜の均一性を向上させる。

【解決手段】窒化物半導体結晶成長装置100は、窒素含有ガス供給口8と三族金属含有ガス供給口9と、窒素含有ガス6を分解して活性種を生成する触媒材料1と、を備えており、触媒材料1は、窒素含有ガス供給口8の内部等に設けられており、窒素含有ガス供給口8および三族金属含有ガス供給口9は、何れも基板面に正対している。

(もっと読む)

濡れ性の制御方法

【課題】本発明の目的は、表面の濡れ性を撥水性から親水性に制御する方法を提供することである。

【解決手段】本発明に係る濡れ性の制御方法は、水接触角がθ1である被蒸着面を有する基材を用意する工程1と、被蒸着面に、水接触角θ2が被蒸着面の水接触角θ1よりも大きい撥水性表面を有する薄膜を形成する工程2と、撥水性表面に、水を含有する処理液を接触させて、水接触角θ3が前記被蒸着面の水接触角θ1よりも小さい親水性表面に変化させる工程3と、を有し、薄膜は、構成元素として珪素(Si)、炭素(C)、酸素(O)及び水素(H)を含有し、撥水性表面を、フーリエ変換近赤外分光光度計(FT‐IR)を用いて、高感度反射法(RAS法)で測定すると、波数2000〜2300cm−1におけるピークの強度が、波数3200〜3500cm−1におけるピークの強度よりも大きい。

(もっと読む)

熱CVD装置および蒸着膜の形成方法

【課題】分子が分極を有しない原料ガスであっても、十分に加熱してから基板に供給することで、安定して基板上に蒸着膜を形成することができる熱CVD装置および蒸着膜の形成方法を提供する。

【解決手段】ガス加熱装置9で加熱された原料ガスGを加熱室13内に導入し、熱化学気相成長法により加熱室13内の基板Kに蒸着させる熱CVD装置であって、上記ガス加熱装置9が、上記加熱室13内に導入する原料ガスGに交番磁界を与え得る交番磁界発生用コイル33と、上記交番磁界が与えられた原料ガスGに電磁波を照射する電磁波発生用コイル31とを備えるとともに、電磁波発生用コイル31の軸心に、原料ガスGを加熱室13内に導入するガス導入管5を設け、このガス導入管5を通過する原料ガスGに上記電磁波の電磁エネルギーを吸収させることで当該原料ガスGを加熱する。

(もっと読む)

基板処理装置

【課題】副次的問題を発生させることなく、膜品質を向上させることができる基板処理装置を提供する。

【解決手段】複数の基板を収容する処理室と、前記基板を積層して支持する基板支持具と、前記処理室に処理ガスを供給するガス供給手段と、前記ガス供給手段を制御する制御部と、を有し、前記ガス供給手段は、前記複数の基板間に開口する複数のガス供給孔と、前記処理ガスを紫外線光により活性化する紫外線照射部を有する前記処理室内に前記基板の積層方向に沿って立設するノズルであって、前記制御部は、前記ガス供給孔から紫外線光とともに前記処理ガスを前記複数の基板間に供給して該処理ガスを励起するよう前記ガス供給手段を制御する。

(もっと読む)

ダイヤモンド被覆切削工具

【課題】高硬度グラファイト材の高速加工や高硬度カーボンフィラーを配合したCFRP材の加工に用いるダイヤモンド被覆切削工具において、耐摩耗性、耐剥離性に優れるダイヤモンド表面被覆切削工具を提供する

【解決手段】超硬合金を基体とする切削工具の刃部にダイヤモンド皮膜を有する被覆工具において、該基体の直上にグラファイト層からなる中間層を有し、該中間層の平均厚みXは、5≦X≦15(nm)であり、該ダイヤモンド皮膜のラマンスペクトル分析において1320≦D≦1340(cm−1)及び1510≦G≦1590(cm−1)にピークを有し、1320≦D≦1340(cm−1)における半価幅Wdが、Wd≦20(cm−1)で、1510≦G≦1590(cm−1)における半価幅Wgが170≦Wg≦250(cm−1)であることを特徴とするダイヤモンド被覆切削工具である。

(もっと読む)

薄膜光電変換装置およびその製造方法

【課題】結晶性の高い導電型層を有し、構成層における電気抵抗の増加や構造欠陥に起因した電気特性の低下が防止された光電変換効率に優れた薄膜光電変換装置およびその製造方法を得ること。

【解決手段】透光性基板上に透明導電膜からなる透明電極層を形成する第1工程と、前記透明電極層上に非晶質層を形成する第2工程と、前記非晶質層上にイオンアシストプラズマCVD法により結晶性の第1の導電型層を形成する第3工程と、前記結晶性の第1の導電型層上に、光を電気に変換する光電変換層を形成する第4工程と、前記光電変換層上に第2の導電型層を形成する第5工程と、前記第2の導電型層上に裏面反射電極層を形成する第6工程と、を含む。

(もっと読む)

気相成長装置及び気相成長方法

【課題】 気相成長した半導体膜の面内の特性のばらつきを抑制する。

【解決手段】 気相成長装置100は、基板44の表面に半導体膜を成長させる。気相成長装置100は、気相成長室38と、攪拌室2と、連通路14と、調整装置1を有する。気相成長室38は、基板44が載置される載置台34を有する。攪拌室2は、複数の原料ガスを攪拌して混合原料ガス10を生成する。連通路14は、気相成長室38と攪拌室2を連通する。調整装置1は、混合原料ガス10を気相成長室38内に対して導入する導入量を調整する。

(もっと読む)

ダイヤモンド被覆切削工具

【課題】CFRPあるいはAl合金等の難削材の高速切削加工において、すぐれた耐摩耗性を長期にわたって発揮するダイヤモンド被覆切削工具を提供する。

【解決手段】 WCと少なくともCoを含有するWC基超硬合金からなる工具基体の表面に、1〜15μmの膜厚のダイヤモンド皮膜が被覆されたダイヤモンド被覆切削工具において、工具基体の表面からダイヤモンド皮膜の表面にまで、幅5〜200μmのグラファイト相が膜厚方向に形成され、好ましくは、ダイヤモンド皮膜表面で50〜300μmのピッチで格子状に形成されてダイヤモンド被覆切削工具。

(もっと読む)

ダイヤモンド被覆切削工具

【課題】CFRPあるいはAl合金等の難削材の高速切削加工において、すぐれた耐摩耗性を長期にわたって発揮するダイヤモンド被覆切削工具を提供する。

【解決手段】 WCと少なくともCoを含有するWC基超硬合金からなる工具基体の表面に、5〜30μmの膜厚のダイヤモンド皮膜が被覆されたダイヤモンド被覆切削工具であって、ダイヤモンド皮膜の膜厚方向に平行な断面で見た場合、工具基体の表面から5〜200μmの幅で膜厚方向にグラファイト相が成長して形成され、好ましくは、工具基体の表面で50〜300μmのピッチで格子状に形成され、かつ、膜厚方向に成長させたグラファイト相の形成長さは、ダイヤモンド皮膜の膜厚より短く、ダイヤモンド皮膜の表面は全てダイヤモンド相で構成されている。

(もっと読む)

ダイヤモンド被覆部材

【課題】ダイヤモンド膜の耐剥離性を高めた、金型等として用いられるダイヤモンド被覆部材を提供する。

【解決手段】鉄鋼材料からなる母材表面に、中間層を介して、0.5〜5μmの膜厚のダイヤモンド膜が被覆形成されたダイヤモンド被覆部材であって、前記母材の表面は、Ra:0.5〜3μmで、かつ、Rz:5μm以下である表面粗さを有し、また、前記中間層は、Rz:5μm以下の表面粗さを有し、かつ、その熱膨張係数が、ダイヤモンド膜の熱膨張係数以上であって7.8×10−6/K以下であるSiC、AlN、Si3N4等の材質で構成される。

(もっと読む)

薄膜形成装置のクリーニング方法

【課題】

加熱触媒体の腐食劣化を低減することのできる薄膜形成装置のクリーニング方法を提供すること。

【解決手段】

第二の電極に高周波電力を印加する工程と、水素ガスまたは不活性ガスを含んだキャリアガスを前記第一供給口から前記チャンバー内に供給する工程と、分子式にフッ素(F)を含んだガスまたは分子式に塩素(Cl)を含んだクリーニングガスを前記第二供給口から前記チャンバー内に供給する工程と、前記クリーニングガスを前記第一の電極と第二の電極間に生じるグロー放電によるプラズマ空間において活性化する工程と、を有し、前記第一供給口の個数をn1、開口径をd1、前記第一供給口を流れるキャリアガスの全流量Q1、前記第二供給口の個数をn2、前記開口径をd2、前記第二供給口を流れるクリーニングガスの全流量Q2、チャンバー内の圧力をPとしたとき、Q1≧(d12・n1)/(d22・n2)×Q2、P≦200Paを満たす。

(もっと読む)

産業資材用ポリエステル繊維の製造方法

【課題】高速で製糸しても、ロール上を走行する糸条にダメージを与えず、毛羽の発生を抑制することができ、長期間の生産においても毛羽品位が低下しないポリエステルの製造方法を提供する。

【解決手段】直接紡糸延伸によって産業資材用ポリエステルを製造するに際して使用するロールに関して、該ロールの母材1の一部または全面にブラスト処理を施した後、硬質クロムメッキ2を施工し球面上の梨地表面に仕上げたロール表面に、さらに硬質クロムメッキとの密着性に優れた、プラズマベースイオン注入・成膜法により形成されたダイヤモンドライク・カーボン・コーティング膜3を施したものを使用する。

(もっと読む)

アンモニア前駆体を触媒と共に用いてGaAsN合金を含む化合物をMOCVD成長させるための方法と装置

【課題】InGaAsN構造を形成するための良好な窒素源を提供する。

【解決手段】窒素原子を用いてGaAsを形成するためにアンモニアを用いる方法である。この方法は、GaAs薄膜を有する反応室内にアンモニアの分解を促進する試剤と共にアンモニアを導入する操作508を有する。

(もっと読む)

半導体デバイスの製造方法

【課題】酸化剤の供給量や供給時間を増大させることなく酸化膜の被覆性やローディング効果を改善する。

【解決手段】少なくとも1枚の基板を処理室内に搬入する基板搬入工程と、前記基板を加熱しながら第1の反応物質と酸素原子を含む第2の反応物質とを前記処理室内に交互に供給して前記基板上に酸化膜を形成する酸化膜形成工程と、前記基板を前記処理室内から搬出する基板搬出工程と、備え、前記酸化膜形成工程では、基板温度が前記第1の反応物質の自己分解温度以下であり、前記第2の反応物質に紫外領域の光を照射することを特徴とする半導体デバイスの製造方法が提供される。

(もっと読む)

半導体製造装置

【課題】イオン衝撃を緩和してダストの発生及び耐久性の低下を回避すると同時に、プラズマの拡散を抑制してプラズマ密度の均一性制御に優れた、高品質・高性能の半導体製造装置を提供する。

【解決手段】真空チャンバー1の側壁部の中央に、凹部を有するホロープラズマ生成部8が直接形成されている。ホロープラズマ生成部8の凹部はウェーハWの周方向に向かって開口されている。

(もっと読む)

Cat−PECVD装置

【課題】 安定な高速成膜化が可能なCat−PECVD装置を提供すること。

【解決手段】 本発明のCat−PECVD装置は、原料ガスの少なくとも1つを熱触媒体により加熱する加熱励起部と、前記加熱された原料ガスをプラズマで活性化させて成膜する薄膜形成部とを備え、前記薄膜形成部には、基板を載置するための載置台と、前記加熱された水素ガスおよびシラン系ガスをそれぞれ分離した状態で噴出するための複数のガス噴出口が、前記載置台に対向するように配置される、プラズマ発生電極を兼ねるシャワーヘッドとが設けられる、Cat−PECVD装置であって、前記加熱励起部には、外部と連通可能な連通部が形成され、前記連通部の外部側の開口部に嵌合可能な、前記熱触媒体を配設する熱触媒体交換ユニットが備えられることを特徴とする。

(もっと読む)

同軸マイクロ波支援堆積及びエッチングシステム

マイクロ波源の可動位置及びマイクロ波源へのパルス状電力などの付加的な処理パラメータを導入して、マイクロ波源の支援により作動範囲及び処理ウィンドウを拡大することにより、向上した膜特性を実現するためのシステムを開示する。同軸マイクロ波アンテナを用いてマイクロ波を放射して、物理的気相成長(PVD)又は化学的気相成長(CVD)システムを支援する。システムは同軸マイクロ波アンテナを処理チャンバの内部で使用してもよく、この同軸マイクロ波アンテナは、基板と、スパッタリングターゲット、平面状容量生成プラズマ源、又は誘導結合源のようなプラズマ源との間で移動できるようになっている。マイクロ波プラズマ源だけが存在している特別な場合では、マイクロ波アンテナの位置は基板に対して移動できる。プラズマ源に隣接した同軸マイクロ波アンテナは、より均一にイオン化を促進することができるとともに、大面積全体を覆って実質的に均一な堆積を可能にする。  (もっと読む)

(もっと読む)

蒸着装置及び蒸着方法

【課題】高品質の蒸着膜を得ることができる蒸着装置を提供する。

【解決手段】チャンバー201と、チャンバー201内部の所定領域に位置したシャワーヘッド211と、シャワーヘッド211と対応するように位置し、表面に基板232が装着されたチャック231と、シャワーヘッド211とチャック231との間に位置した加熱体221と、を含み、シャワーヘッド211は、第1ガス注入口213及び第2ガス注入口214と、第1ガス注入口213と連結されたシャワーヘッド211内部の空洞部212と、空洞部212と連結され、チャック231と対応するシャワーヘッド211の表面に位置した複数個の第1ノズル215と、第2ガス注入口214と連結され、チャック231と対応するシャワーヘッド211の表面に位置した複数個の第2ノズル216と、を含む。

(もっと読む)

1 - 20 / 49

[ Back to top ]