Fターム[4K030GA14]の内容

Fターム[4K030GA14]に分類される特許

201 - 220 / 399

製膜装置

【課題】ステッピングロール方式またはロールツーロール方式において、可撓性基板上に製膜後、巻き取りローラに巻き取られるまでの間に発生するシワを抑制する製膜装置を提供する。

【解決手段】可撓性基板101を巻き出す巻き出しローラと、巻き出しローラから巻き出された可撓性基板101上に製膜を行う製膜室と、製膜後の可撓性基板101を巻き取る巻き取りローラからなる製膜装置であって、前記製膜室にて製膜された可撓性基板101を冷却する冷却ローラ103を備え、前記冷却ローラは、前記可撓性基板101の幅方向に対し傾斜して配置されたことを特徴とする。

(もっと読む)

薄膜形成方法及び薄膜形成装置

【課題】真空装置等の複雑な装置を必要としない、稼働開始時から均一な品質の薄膜を形成可能な薄膜形成装置及び、薄膜形成方法の提供。

【解決手段】大気圧または大気圧近傍でプラズマを発生させ薄膜を基材上に形成する薄膜形成装置において、

放電ガスを供給する放電ガス供給手段と、原料ガスを供給する原料ガス供給手段と、

1対の電極と、1対の電極間に高周波電界を発生させる高周波電源と、

前記放電ガス供給手段による放電ガスの供給開始と、前記原料ガス供給手段による原料ガスの供給開始と、前記高周波電源による電極への高周波電圧の印加開始とを、同時に行なわせる制御手段とを、有することを特徴とする薄膜形成装置。

(もっと読む)

フィルムロールおよび成膜装置のクリーニング方法

【課題】基板を搬送するパスローラに付着したパーティクルを容易に取り除くことができる成膜装置のクリーニング方法およびこの成膜装置での成膜およびクリーニングに用いられるフィルムロールを提供する。

【解決手段】本発明の成膜装置のクリーニング方法は、基板を長手方向にパスローラを用いて搬送しながら、真空雰囲気で基板の表面に所定の膜を形成する成膜装置について、表面に膜が形成される製品フィルム部と、製品フィルム部の成膜面と同じ側の面に除塵機能を備えたクリーニングフィルム部とを有する基板が、製品フィルム部の端部を基端としてロール状に巻き回されて構成されているフィルムロールを用い、このフィルムロールの基板のクリーニングフィルム部をパスローラにより搬送して、パスローラをクリーニングする。

(もっと読む)

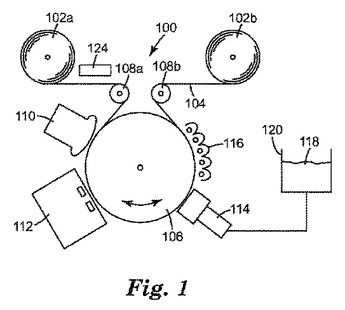

連続薄膜の形成方法、形成装置、成膜ガラス基板及び半導体素子

【課題】基板上に各種薄膜を高速で連続的に形成することのできる連続薄膜の形成方法、形成装置、成膜ガラス基板及び半導体素子を提供する。

【解決手段】核形成ゾーン115には、第1の反応ガス11を供給するための第1供給口131と排気するための第1排気口135が設けられており、結晶成長ゾーン116には、第2の反応ガス12を供給するための第2供給口132と排気するための第2排気口136が設けられている。核形成に用いる第1の反応ガス11と結晶成長に用いる第2の反応ガスとして、それぞれで好適な別種類の反応ガスを用いることができる。

(もっと読む)

あらかじめ選択された中間生成物を介する高速薄膜蒸着

静止する基板上または連続する基板上に薄膜材料を高速蒸着するための方法および装置を提供する。この方法は、あらかじめ選択された前駆体中間生成物を蒸着チャンバへと供給することと、中間生成物から薄膜材料を形成することと、を含む。中間生成物は、蒸着チャンバの外部で形成され、自由ラジカル等の準安定化学種を含む。中間生成物は、低い欠陥濃度を有する薄膜材料の形成に貢献する準安定化学種を含むよう、あらかじめ選択される。低欠陥濃度の材料を形成することにより、蒸着速度と材料品質の関係は分断され、先例のない蒸着速度が達成される。1つの実施形態において、好適な前駆体中間生成物はSiH3である。この方法は、あらかじめ選択された中間生成物とキャリアガスとを、好ましくは不活性化状態において、混合することを含む。キャリアガスは、薄膜材料を蒸着するために、好適な中間生成物の基板への送給を導く。 (もっと読む)

ガスバリアフィルムの製造方法

【課題】原料ガスとしてシランガス、アンモニアガス、水素ガスおよび/または窒素ガスを用い、容量結合型のプラズマCVDによって、良好なガスバリア性を長期に渡って発現するガスバリアフィルムの製造方法を提供する。

【解決手段】シランガス流量Q、プラズマ生成PとしたP/Qが10〜30[W/sccm]、成膜圧力が20〜200Paで、基板温度を70℃以下として、前記基板に−100V以下のバイアス電位を印加しつつ窒化珪素膜を成膜する。

(もっと読む)

可動シールドをもつコーティングチャンバ

本発明は、コーティングチャンバであって、コーティング源と、コーティング源に対して少なくとも1つのコーティング位置へコーティングされる基板を運ぶことができるように適合された基板キャリアを移動させるための搬送装置とを含み、これによって基板はコーティングされ、コーティングチャンバは、基板のコーティング位置とコーティング源の間の領域内に配置される少なくとも1つの第1シールドを更に含み、これによってコーティングされる基板の表面以外の領域のコーティングを防ぎ、第1シールドは、移動装置と、第1シールドと前記基板キャリアを結合する結合装置とを含み、これによって第1シールド及び基板キャリアは共に移動可能となるコーティングチャンバ、及びコーティングチャンバを運転する方法について言及する。  (もっと読む)

(もっと読む)

プラズマ放電処理装置

【課題】連続して広幅基材の表面の均質な改質処理が出来るプラズマ放電処理装置の提供。

【解決手段】対向して設けられた第1の電極と第2の電極を有し、前記第1の電極と第2の電極の間に形成される放電部に、基材を通過させて、前記基材表面を処理するプラズマ放電処理装置において、前記第1の電極に対して非接触で設けられた給電部材と、前記第2の電極に対して非接触で設けられたアース部材とを有し、前記第1の電極は前記給電部材に対して、且つ、前記第2の電極は前記アース部材に対して移動可能に構成されていることを特徴とするプラズマ放電処理装置。

(もっと読む)

非一体型カソード電極及びプラズマCVD装置

【課題】製作が簡単であると共に、容易に大面積化が可能であり、取付作業及び取外作業が容易で、かつメンテナンス性に優れ、低コスト化が図れる非一体型カソード電極及びプラズマCVD装置を提供することにある。

【解決手段】本発明は、プラズマCVD法によって基板の表面上に薄膜を成膜する際に用いられる非一体型カソード電極1であって、原料ガスGが導かれるガス分散空間形成部2に取外し可能に取付けられ、ガス分散空間形成部2の原料ガスGを表面から流出させるシャワーヘッド型平板電極3と、外周を外枠部5aとするような形状で複数のガス流通孔4が形成された外枠付き仕切り板5とを備え、シャワーヘッド型平板電極3に外枠付き仕切り板5を取外し可能に固定することにより構成している。

(もっと読む)

プラズマCVD装置

【課題】放電空間中で凝集し発生した微粒子、真空室内壁面または放電電極上に成膜された後、剥離して発生した破片状粒子等の粒子が被成膜基板上へ付着することを防止し、特性歩留まりの良好な太陽電池等電子デバイスを提供する。

【解決手段】成膜室内において、導入するガスの流れを被成膜基板の成膜面から遠ざかる方向に整流することにより、放電空間で発生した微粒子、及び真空室内壁面や放電電極上から剥離して発生した破片状粒子をガスの流れに乗せて排出し、被成膜基板の成膜面に付着することを防止する。また前記微粒子や破片状粒子は、放電電極表面全体に設けた複数の開口部から吸引し排出し、放電電極上に堆積する膜の量と剥離し排出する膜の量が釣り合った定常状態にすることにより、放電電極のクリーニングを長時間行わずに連続成膜が可能となる。

(もっと読む)

成膜装置、水蒸気酸素バリア積層体、光学機能性フィルタ及び光学表示装置

【課題】成膜速度を増大し、大面積のフィルムに成膜することができ、かつ、緻密な成膜を得ることができる成膜装置を提供すること。

【解決手段】本発明の成膜装置は、プラズマリニアソース7を有するプラズマ化学気相成長手段と、プラズマリニアソース7と所定間隔をおいて配置されているイオンエッチングローラー5を有するイオンエッチング処理手段と、プラズマリニアソース7とイオンエッチングローラー5との間においてフィルム3を通過させるフィルム搬送手段と、を具備する。前記プラズマ化学気相成長手段は、プラズマリニアソース7により発生する誘導結合プラズマによってフィルム3に成膜を行い、この成膜と同時に前記イオンエッチング処理手段はイオンエッチングローラー5からのイオンによってフィルム3にイオンエッチング処理を行う。

(もっと読む)

樹脂フィルムの製造方法及び該樹脂フィルムを用いた有機エレクトロルミネッセンス素子

【課題】従って本発明の目的は、水分の封止性が高い樹脂フィルムの製造法の提供、及び該方法によって製造された樹脂フィルムを用いた長寿命で耐久性の高い有機エレクトロルミネッセンス素子を提供することである。

【解決手段】樹脂フィルムの少なくとも一方の面に、大気圧若しくはその近傍の圧力下で放電プラズマ処理を行うことで金属酸化物膜または金属窒化物からなる膜を形成し、前記形成した金属酸化物膜または金属窒化物からなる膜上に、不活性ガス及びフッ素化炭化水素ガスからなる混合ガスに、大気圧若しくはその近傍の圧力下放電プラズマ処理を行うことで膜を形成することを特徴とする樹脂フィルムの製造方法。

(もっと読む)

プラズマ処理装置

【課題】安定してストリーマ放電を生成して均一なプラズマを生成することができ、しかも装置の大型化や高コスト化を抑制することができるプラズマ処理装置を提供する。

【解決手段】対向する一対の電極1、1間に形成される対向領域2にプラズマ生成ガスGを供給する。大気圧又はその近傍の圧力下で上記電極1、1間に電圧を印加することにより対向領域2にストリーマ放電Sを形成すると共にこのストリーマ放電Sにより対向領域2でプラズマPを生成する。このプラズマPを被処理物Hに供給するプラズマ処理装置に関する。不均一な電界強度分布を対向領域2に発生させることにより上記ストリーマ放電Sを形成するためのストリーマ放電形成手段と、このストリーマ放電Sを対向領域2で分散させるためのストリーマ放電分散手段と、被処理物Hを上記対向領域2で搬送するための搬送手段とを備える。

(もっと読む)

無機又は無機/有機ハイブリッドバリアフィルムの製造方法

基材上に無機又はハイブリッド有機/無機バリア層を形成するための方法。この方法は、蒸発させた金属アルコキシドを基材上に凝縮させて基材の上に層を形成する工程と、この凝縮した金属アルコキシド層を水と接触させてこの層を硬化させる工程とを含む。  (もっと読む)

(もっと読む)

ガスバリアフィルムの製造方法

【課題】ロール・ツー・ロールの製造装置を用いてプラズマCVDによってガスバリア膜を成膜するガスバリアフィルムの製造において、目的とするガスバリア性を有するガスバリアフィルムを安定して製造することを可能にする。

【解決手段】成膜前に、基板表面に50N/m2以上の面圧を与える部材が配置され、かつプラズマCVDによる成膜圧を60Pa以上とすることにより、前記課題を解決する。

(もっと読む)

プラズマCVD法による成膜方法

【課題】 連続成膜時間を長くできる、シャワーヘッド電極からガスを供給するプラズマCVD法による成膜方法を提供する。

【解決手段】基板60を支持する保持電極30とシャワーヘッド電極14間に高周波電源16から高周波を印加し、シャワーヘッド電極14から第1のガスを基板60に供給し、ガス供給管50から基板60の表面に第2のガスを供給し、基板60の表面にプラズマCVD法により膜を成膜する。

(もっと読む)

成膜装置

【課題】膜質が良好な有機層および無機層を、高い生産効率で成膜することができる成膜装置を提供する。

【解決手段】本発明の成膜装置は、長尺の基板を長手方向に所定の搬送経路で搬送しながら、基板の表面に有機層を形成し、有機層上に無機層を形成するものである。この成膜装置は、基板を長手方向に所定の搬送経路で搬送する搬送手段と、有機層を基板の表面に形成する第1の成膜手段が設けられた第1の成膜室と、第1の成膜室の搬送経路の下流側に配置されるとともに有機層上に無機層を形成する第2の成膜手段が設けられた第2の成膜室と、第1の成膜室内および第2の成膜室内を所定の圧力に減圧する真空排気手段とを有する。

(もっと読む)

薄膜製造装置

【課題】2つの平行平板電極を配置したプラズマCVD室において基板に薄膜を形成するに当たり、平行平板電極の距離を一定にして基板にうねり等の不具合が発生するのを抑制し、薄膜の均一性を向上させることが可能な薄膜製造装置を提供することにある。

【解決手段】原料ガスが導入されるプラズマCVD室3に2つの平行平板電極7,8を設置し、平行平板電極7,8に高周波電力を供給することにより、原料ガスを分解して平行平板電極7,8の間に置かれた基板10上に薄膜を形成するプラズマCVD法を用いた薄膜製造装置において、2つの平行平板電極7,8の少なくとも一方に複数本の絶縁性材料からなるスペーサ13を設け、スペーサ13を、平行平板電極7,8間距離が一定となるように平行平板電極7,8間に配設している。

(もっと読む)

シリコン系薄膜成膜装置及びその方法

【課題】1kPaより高い圧力下でシリコン系薄膜を成膜する際に電極間隔を広げることと膜厚を面内で均一にすることとを両立する。

【解決手段】シリコン系薄膜成膜装置10では、複数の対向電極16の各々に隙間をもって対向するように各透明電極62を配置する。続いて、ガス噴射口14aから原料ガスを支持電極18に向かって噴射すると共にガス噴射口15aから同方向にバリアガスを噴射しつつガス排出口13から排気してチャンバ12内の圧力を1kPaを超える圧力に調節する。次いで、各対向電極16に直流パルス電圧を印加し、シリコン系薄膜を成膜する。このように直流パルス電圧を印加して放電させる方式であるため、電極間隔を広げた状態においてもプラズマを効率よく生成できると共に膜厚の面内分布も改善できる。また、原料ガスの外側にバリアガスを噴射することにより、原料ガスにキャリアガスを混合する場合にはキャリアガスの流量を低減できる。

(もっと読む)

シリコン系薄膜量産装置及びその方法

【課題】面内膜厚分布が生じにくく装置の小型化が可能なシリコン系薄膜量産装置を提供する。

【解決手段】シリコン系薄膜量産装置10では、複数の対向電極16の各々に隙間をもって平行に対向するように各透明電極62を配置し、チャンバ12にシリコン系薄膜の原料ガスを導入すると共に各対向電極16に順次又は一斉に直流パルス電圧を印加することにより、プラズマを発生させて各透明電極62にシリコン系薄膜を生成する。このように直流パルス電圧を印加して放電させる方式であるため、高周波を断続的に印加して放電させる方式のように高周波プラズマ密度分布が生じることがなく、面内膜厚分布が生じにくい。また、直流パルス電圧は急峻に立ち上がることからオン期間を短くすることができ、その結果、シースは定常状態に至る前の過渡状態で止まり厚みが薄くなるため、対向電極16と透明電極62との間隔を狭くすることができ、装置の小型化が可能となる。

(もっと読む)

201 - 220 / 399

[ Back to top ]