Fターム[4K030GA14]の内容

Fターム[4K030GA14]に分類される特許

161 - 180 / 399

基板を熱接着させる高温ガス吹き付け装置

【課題】支持台の上に基板を置き、基板を支持台から加熱するのでなく高温のガスを吹き付けることにより基板上の膜を高温アニールして膜を形成する、または熱CVD膜を基板表面に形成するときに基板と支持台の密着がゴミや空気、基板ゆがみのために不完全であった。このために、大面積基板の均一な再現性のある熱処理が可能でなかった。

【解決手段】支持台と基板の間に粘性材を挿入する。均一な再現性のある熱接触が可能となった。屈曲可能なシート状の樹脂基板でも高温ガスを吹き付ける熱処理が可能となった。

(もっと読む)

連続成膜装置

【課題】種々の成膜法が利用可能な連続成膜装置を提供する。

【解決手段】真空中で搬送される基材Sの表面に成膜粒子を供給して皮膜を形成する連続成膜装置であって、真空チャンバ−1と、真空チャンバー1内に回転自在に支持され、基材Sを巻き掛けて搬送する成膜ロール4と、前記基材Sを成膜域に供給する巻出ロール5および成膜後の基材を巻き取る巻取ロール6と、前記成膜ロール4に対向して配置されたスパッタ蒸発源71,72,73を備える。さらに前記成膜ロール4の下部に一対の回転円筒状電極11,12をそれぞれ成膜ロール4と平行に備える。前記一対の回転円筒状電極の少なくとも一方は円筒状ターゲット13を備える。

(もっと読む)

真空成膜装置、および高分子フィルム積層体の製造方法、ならびに高分子フィルム積層体

【課題】低圧力下においても、高い成膜レートを引き出し、高いガスバリア性を有する高分子フィルム積層体を製造するための真空成膜装置ならびに最適な高分子フィルム積層体の製造方法を提供する。

【解決手段】高分子フィルム基材6にプラズマCVD法により薄膜を形成させる成膜室3と、成膜室に薄膜の原料を導入する原料噴出手段と、マイクロ波発生手段12と、マイクロ波を受信するアンテナ機構の先端よりプラズマ噴出源のガスを噴出するガス噴射手段13とを具備する真空成膜装置1を用いる。

(もっと読む)

成膜装置および成膜方法ならびに成膜装置の設計方法及び成膜装置の製造方法

【課題】電圧印加電極をシールドする金属製支持枠と枠体との間のインダクタンス成分を低減する。

【解決手段】電圧印加電極8の背面に金属製支持枠21を配置するとともに、電圧印加電極8の前方に突き出すようにして電圧印加電極8の周囲に枠体22を配置し、枠体22の外周面を覆うように配置された金属板27にて金属製支持枠21と枠体22とを電気的に接続する。

(もっと読む)

透明ガスバリア性フィルム

【課題】 本発明は、加工時や使用時に生じる熱による寸法変化が起こりにくく、且つ変質しにくく、したがって、長期にわたり高く安定したガスバリア性を保持することができる透明ガスバリア性フィルムを提供することを目的とする。

【解決手段】 プラスチックフィルムを加熱処理し、特定の熱収縮率となるように収縮させてプラスチック基材フィルムとし、該プラスチック基材フィルムの少なくとも一方の面に蒸着膜を設けて蒸着フィルムとし、さらに、該蒸着フィルムを加熱処理して、特定の熱収縮率となるように収縮させることを特徴とする透明ガスバリア性フィルムを提供する。

(もっと読む)

エンボス付き離型紙の製造方法

【課題】合成皮革との剥離性の向上が可能であるとともにエンボス加工の賦型率を向上可能なエンボス付き離型紙の製造方法を提供する。

【解決手段】表面に凹凸を有するエンボス付き離型基材1と離型基材1の表面上にCVD法により形成された剥離層2とを備えるエンボス付き離型紙の製造方法において、凹凸を、所定の温度に冷却したエンボスロール50を熱溶融樹脂13と接触させ、熱溶融樹脂13を冷却固化するチルロールエンボス法により形成する。

(もっと読む)

透明ガスバリア性フィルム

【課題】加工時や使用時に生じる熱による寸法変化が起こりにくく、且つ変質しにくく、したがって、長期にわたり高く安定したガスバリア性を保持することができる透明ガスバリア性フィルムを提供する。

【解決手段】プラスチックフィルムを加熱処理し、特定の熱収縮率となるように収縮させてプラスチック基材フィルムとし、該プラスチック基材フィルムの少なくとも一方の面に蒸着膜を設けて蒸着フィルムとし、さらに、該蒸着フィルムを加熱処理して、特定の熱収縮率となるように収縮させ、該収縮させた蒸着フィルムの蒸着膜が設けられた面に、ガスバリア性塗布膜を設けることを特徴とする透明ガスバリア性フィルム。

(もっと読む)

ガスバリアフィルムおよびガスバリアフィルムの製造方法

【課題】層間の密着力が高く、ガスバリア性能が優れたガスバリアフィルムおよびガスバリアフィルムの製造方法を提供する。

【解決手段】本発明のガスバリアフィルムは、基板上に、有機層と無機層とが順に形成されてなる積層体が、少なくとも2層以上積層されたものである。有機層のうち基板上に直接形成される第1の有機層はガラス転移温度が200℃以上でモノマー中のC−C結合密度が0.19以上の(メタ)アクリル化合物により構成され、厚さが300nm以上1000nm未満である。有機層のうち、第1の有機層以外の第2の有機層は、ガラス転移温度が105℃以上でモノマー中のC−C結合密度が0.19以上の(メタ)アクリル化合物により構成され、厚さが50nm以上300nm未満である。また、無機層はプラズマを用いた成膜方法により形成されている。

(もっと読む)

ガスバリア積層体の製造方法およびガスバリア積層体

【課題】ガスバリア性のみならず耐久性にも優れる、無機/有機のガスバリア積層体を提供する。

【解決手段】気相成膜法で無機化合物層を形成した後、逆スパッタリング等で粗面化処理を行い、粗面化処理を行なった無機化合物層の上に、フラッシュ蒸着によって有機化合物層を形成することにより、前記課題を解決する。

(もっと読む)

薄膜部材の製造装置およびその製造方法

【課題】成膜処理時の成膜状況に応じてシート状基材を温度制御して、薄膜部材の品質をより向上させた薄膜部材の製造装置およびその製造方法を提供する。

【解決手段】成膜ロール6の胴部60の外周表面60aにシート状基材2を密着させた状態で回転搬送させながら、シート状基材2の表面に薄膜を形成してシート状の薄膜部材を製造する薄膜部材の製造装置において、成膜ロール6は、シート状基材2の表面に成膜処理を行う成膜処理部4の対向位置に配設され、胴部60の表面内側の軸心方向に沿って、かつ胴部60の円周方向に配設された複数の媒体路64・64・・・と、成膜処理部4に対して近い回転位相部分と遠い回転位相部分とで、胴部60の単位回転位相あたりの媒体路64・64・・・への温調媒体の供給量を変更して、前記胴部の外周表面の温度を所定の回転位相ごとに温調する温調機構と、を具備してなる。

(もっと読む)

蒸着装置

【課題】基板フィルムの両面及び片面への蒸着を行なうことができ、装置の大型化及び複雑化を回避できる蒸着装置を提供する。

【解決手段】基板フィルムに蒸着膜を成膜する蒸着装置であって、基板フィルムを送り出すように回転駆動する第1の駆動部と、搬送された基板フィルムを巻き取るように回転駆動する第2の駆動部と、第1駆動部と第2駆動部との間で搬送される基板フィルムの搬送経路に設けられ、基板フィルムの一方の面を周面に支持する複数の成膜ローラと、基板フィルムの成膜ローラに支持された面の反対側の面に蒸着膜を成膜する複数の蒸着部と、第1の駆動部及び第2の駆動部の一方と切り換えられて駆動する第3の駆動部とを備え、第3の駆動部への切り換えの有無によって基板フィルムの両面又は片面に蒸着が行われるように搬送経路が変更される。

(もっと読む)

機能性フィルムの製造方法、及び製造装置

【課題】 真空成膜装置によりコーティング膜上に無機膜を成膜する際に、無機膜の割れ/抜け等の欠陥を引き起こすコーティング膜の平滑性悪化を防止し、生産性の高い機能性フィルムの製造方法、及び製造装置を提供する。

【解決手段】

フィルムロール40から連続的に支持体Bを送り出し、支持体B上にコーティング膜を成膜し、支持体Bをフィルムロール42に巻き取る。次いで、フィルムロール42を真空成膜装置22の供給室50にセットし、常圧から100Paまでの減圧時間が7分以上となる減圧速度で減圧し、さらに所定の真空度まで減圧する。フィルムロール42から支持体Bを、供給室50の減圧速度より速い減圧速度で所定の真空度まで減圧された真空成膜装置22の成膜室52に供給し、コーティング膜上に無機膜を成膜し、無機膜が成膜された支持体Bを、真空成膜装置22の巻取り室54でフィルムロール48に巻き取る。

(もっと読む)

成膜装置

【課題】

基材との密着性の高い皮膜を形成することができる成膜装置を提供する。

【解決手段】

大気圧及びその近傍の圧力下でプラズマPを生成する。このプラズマPを基材Fの表面に供給してその表面に成膜するための成膜部1を備えた成膜装置に関する。成膜部1でプラズマPを供給する前の基材Fの表面にプライマー層を形成するためのプライマー層形成部2を備える。プライマー層形成部2で基材Fの表面にプライマー層を形成した後、成膜部1でプライマー層の表面に皮膜をプラズマPにより成膜することができる。

(もっと読む)

機能性フィルム及びその製造方法

【課題】真空成膜法によりコーティング膜上に無機膜を形成するときに、無機膜の割れ/抜け等の欠陥が発生するのを抑制でき、さらに生産性の高い機能性フィルム及びその製造方法を提供する。

【解決手段】コーティング膜12を塗布・乾燥し硬膜した後に、コーティング膜層表面にラミネートフィルム82を挟みながら巻き取りフィルムロール42とし、このフィルムロール42を真空成膜装置22にセットして、無機膜の製膜前にラミネートフィルム82を剥離する。

(もっと読む)

ガスバリア膜の製造方法、太陽電池用ガスバリアフィルム、および、ディスプレイ用ガスバリアフィルム

【課題】ガスバリア性のみならず、耐酸化性にも優れるガスバリア膜の製造方法、および、これを利用する太陽電池用ガスバリアフィルム、および、ディスプレイ用ガスバリアフィルムを提供する。

【解決手段】ガスバリア膜の成膜のためのプラズマ放電を開始した後に、所定の時間が経過する前のプラズマを、前記ガスバリア膜の製造に用いないことにより、前記課題を解決する。

(もっと読む)

プラズマCVD装置

【課題】基板を流れる電流の局所集中を抑制し、基板端部の電流密度の上昇を緩和するとともに、基板に発生する熱による焼損などの不具合を防ぎ、安定した特性を有する薄膜を成膜することが可能なプラズマCVD装置を提供する。

【解決手段】原料ガスが導入される反応容器1内に2つの電極を対向して配置し、2つの電極の一方に高周波電力を供給することによってプラズマを生成し、原料ガスを分解して2つの電極の間に搬送されてくる導電性を有する基板の表面に薄膜を形成するようにしたプラズマCVD装置において、2つの電極の外側に位置する基板搬送方向の両側には、基板と接触して基板に流れる電流を反応容器1に流すための経路を兼ねる搬送ロール6が設置されているとともに、搬送ロール6は、基板の幅方向に3つに分割されて配置されている。

(もっと読む)

ガスバリアフィルム、その製造方法および製造装置

【課題】従来の蒸着方法では不十分であった無機酸化物蒸着層の密着強度を改善し、かつ高いガスバリア性能が得られるガスバリアフィルム、該ガスバリアフィルムを高い生産効率で製造可能な製造方法および製造装置を提供する。

【解決手段】基材となる高分子フィルム1の片面もしくは両面に、前記高分子フィルム1と同等もしくはそれ以上に平滑である下地層2、第一無機酸化物蒸着層3、前記高分子フィルム1と同等もしくはそれ以上に平滑である中間層4および第二無機酸化物蒸着層5をこの順で有するガスバリアフィルム、その製造方法および製造装置。

(もっと読む)

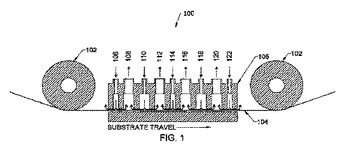

ウェブ基板堆積システム

ウェブ基板原子層堆積システムは、複数の処理チャンバを通して、ウェブ基板の表面を搬送する、少なくとも1つのローラを含む。複数の処理チャンバは、ウェブ基板の表面を第1の前駆体ガスの所望の部分圧力に曝露し、それによって、ウェブ基板の表面上に第1の層を形成する、第1の前駆体反応チャンバを含む。パージチャンバは、パージガスによって、ウェブ基板の表面をパージする。真空チャンバは、基板の表面からガスを除去する。第2の前駆体反応チャンバは、ウェブ基板の表面を第2の前駆体ガスの所望の部分圧力に曝露し、それによって、ウェブ基板の表面上に第2の層を形成する。  (もっと読む)

(もっと読む)

薄膜製造装置

【課題】可撓性基板とアース電位の枠体との間に生じる異常放電を確実に抑制することができる薄膜製造装置を提供する。

【解決手段】成膜用真空室13に可撓性基板1を搬送し、搬送された可撓性基板1を挟んで一対の挟持部材33,54を相対移動可能に配設し、前記一対の挟持部材33,54の何れか一方に接地電極22を配設し、他方に高電圧電極21を配設し、前記成膜用真空室13内に成膜室5を形成する挟持機構と、前記一対の挟持部材33,54を相対移動可能に駆動するアクチュエータ24とを備え、前記挟持機構の前記一対の挟持部材33,54に、前記可撓性基板1の挟持状態で、当該可撓性基板の成膜面を囲むシール部材52,331が配設されると共に、前記シール部材の外側で前記可撓性基板1に接触して当該可撓性基板をアース電位とするアース電位接触子56を設けた構成とする。

(もっと読む)

プラズマ処理装置

【課題】基板に対する悪影響を抑制でき、かつ、十分にプラズマを閉じ込めることができるプラズマ処理装置を提供する。

【解決手段】高周波電圧が印加される一対の電極54、56間にプラズマ化されるガスが供給されると共に、一方の電極54の表面に沿って基板2が配置される。電極54、56間から排出されるガスの流路にプラズマ閉込部65を備え、プラズマ閉込部65は、表面にS極58S及びN極58Nがガスの流れAと交差する方向に一列に交互に配置された磁石部60を一対有し、一対の磁石部60はS極58SとN極58Nとが互いに対向し、かつ、一対の磁石部60間にガスが流れるように対向配置されている。プラズマ閉込部65は、さらに、一方の磁石部60のS極58S及びN極58Nの境界部と、他方の磁石部60のS極58S及びN極58Nの境界部との間に、ガスの流通を妨げるブロック59を有する。

(もっと読む)

161 - 180 / 399

[ Back to top ]