Fターム[4K030GA14]の内容

Fターム[4K030GA14]に分類される特許

101 - 120 / 399

大気圧プラズマ装置

【課題】長尺な基材をドラムに巻き掛けて長手方向に搬送しつつ、大気圧プラズマを用いて成膜を行なう際に、成膜前に基材の表面処理を行なう場合に、基材とパスローラ等との接触や表面処理からの時間経過によって表面処理の効果を低下させること無く成膜を行なうことにより、基材と成膜物との密着性を向上させ、高品質な膜を効率よく連続成膜することができる大気圧プラズマ装置を提供する。

【解決手段】基材の搬送方向において、成膜用電極よりも上流側に、ドラム電極の周面に対面して設けられる処理用電極と、処理用電極に電圧を印加する処理用電源と、ドラム電極と処理用電極との間に、表面処理用の反応性ガスを供給する反応性ガス供給手段とを有することで上記課題を解決する。

(もっと読む)

熱CVD法および熱CVD装置並びにカーボンナノチューブの製造方法および製造装置

【課題】導電性基板が絶縁部材で覆われている場合においても、適切に導電性基板を加熱できる熱CVD法及び熱CVD装置並びにカーボンナノチューブの製造方法及び製造装置を提供する。

【解決手段】炭素原料ガスGが導入される加熱室13内に配置され且つ少なくとも一方の表面に絶縁部材Zが設けられた導電性基板Kを加熱して熱化学気相成長法により導電性基板Kにカーボンナノチューブを形成するカーボンナノチューブの製造方法であって、所定間隔を有して配置された一対の電極22を絶縁部材Zの表面に接触又は隙間を有して対向させると共に、各電極22と、其に対応する導電性基板Kと、絶縁部材Z又は絶縁部材Z及び隙間とにより構成される一対のキャパシタ、並びに両キャパシタ同士間の導電性基板Kにより形成される抵抗により構成される電気回路の両電極22間に交流電圧を印加することにより、局所的に導電性基板Kを加熱するものである。

(もっと読む)

成膜方法及びプラズマCVD成膜装置

【課題】膜質及びバリア性を改善する。

【解決手段】搬送される長尺の基材に成膜できる領域である成膜ゾーン22の下方に配置される少なくとも1本のガス供給管32であって、該成膜ゾーンの下方から該成膜ゾーンを指向する1個以上のガス供給口34Aを有する前記ガス供給管を備えたプラズマCVD成膜装置10を用いて、前記成膜ゾーンの下方に位置する前記ガス供給口から前記成膜ゾーンにガスを供給して、前記基材を搬送しながら前記基材上に連続的に成膜する、成膜方法。

(もっと読む)

グラフィンロールトロールコーティング装置及びこれを用いたグラフィンロールトロールコーティング方法

【課題】熱伝達効率が高く、信頼度の高い伝熱管をより安価で製造する装置を提供する。

【解決手段】ロール・ツ・ロール方式により第1のローラ250から金属部材を前処理部400に供給し、金属部材をプラズマ410で表面処理し、前処理した金属部材をグラフィン合成部500に移動させて、金属部材表面にグラフィンを合成すると共にコーティングし、コーティングされた金属部材を第2ローラ300に巻いて回収するグラフィンロール・ツ・ロールコーティング装置。

(もっと読む)

ガスバリアフィルムの製造方法

【課題】原料ガスとしてシランガス、アンモニアガス、水素ガスおよび/または窒素ガスを用い、容量結合型のプラズマCVDによって、可撓性に優れ、かつ、良好なガスバリア性を長期に渡って発現するガスバリアフィルムの製造方法を提供する。

【解決手段】シランガス流量Q、プラズマ生成PとしたP/Qが10[W/sccm]未満、成膜圧力が20〜200Paで、基板温度を70℃以下として、前記基板に−100V以下のバイアス電位を印加しつつ窒化珪素膜を成膜することにより、前記課題を解決する。

(もっと読む)

プラズマCVD成膜装置及び成膜方法

【課題】膜質及びバリア性を改善する。

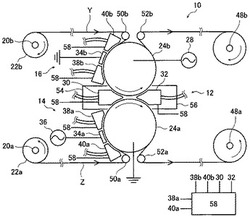

【解決手段】プラズマCVD成膜装置10は、第1成膜ロール20A及び該第1成膜ロールに対して平行に対向配置された第2成膜ロール20Bを含む成膜ロール20と、第1対称面18Aが設定され、成膜ゾーン22が設定され、第2対称面18Bが設定されており、第1対称面内に配列される1本又は2本以上のガス供給管32であって、成膜ゾーンと対向し、かつ第2対称面に対して鏡面対称に配列される1個又は2個以上のガス供給口を有するガス供給管を備えるガス供給部とを備える。

(もっと読む)

可撓性基板の処理装置

【課題】小スペースで可撓性基板の予備加熱、脱ガス及び材料改質のための処理を容易に行うことが可能であり、かつ高い精度と応答性で温度及び処理条件の制御を行うことが可能な可撓性基板の処理装置を提供することにある。

【解決手段】長手方向に沿って搬送される可撓性基板1の表面処理を行う可撓性基板1の処理装置において、可撓性基板1の巻出し室3に巻出しロール6を配置するとともに、巻出しロール6のコアに予備加熱及び脱ガス処理を行う加熱機構のロールコアヒータ11を設けている。

(もっと読む)

プラズマCVD装置

【課題】 プラズマCVD装置1において、基材Wの端部の波状変形や異常なアーク放電を防止する。

【解決手段】本発明のプラズマCVD装置1は、真空チャンバと、真空チャンバ内に配備されると共に電源の両極が接続され且つ成膜対象であるシート状の基材Wが巻き掛けられる真空チャンバから絶縁された成膜ロール2と、基材Wが巻き掛けられていない成膜ロール2の端部2a、2bを成膜ロール2近傍に発生したプラズマ5から遮蔽する遮蔽部材4と、を備え、成膜ロール2の軸方向の端部2a、2bは中央部2cより小径に形成されていて、端部2a、2bの外周面と中央部2cの外周面との間には段差面2dが設けられており、遮蔽部材4がその外周面が成膜ロール2の中央部2cの外周面と面一になるように成膜ロール2の端部を覆っており、遮蔽部材4と段差面2dとの間には成膜ロール2の軸方向に基材Wが成膜ロール2に当接しない間隙が備えられている。

(もっと読む)

薄膜製造装置

【課題】機械的な設計の観点及び電気的な設計の観点の両方を満足し、可撓性基板を連続的に搬送しつつ、電極の近傍にて可撓性基板とコンパクトチャンバとの間の電気的な接続を確保することが可能な薄膜製造装置を提供することにある。

【解決手段】本発明は、アノード電極4とカソード電極3との間にフィルム状の可撓性基板1を搬送させながら成膜室10内でプラズマCVD法により可撓性基板1上に薄膜を成膜する薄膜製造装置において、可撓性基板1の一方の側に臨んで、成膜室10の半分を内部に区画形成するカソード電極側シールドボックス5と、可撓性基板1の他方の側に臨んで、成膜室10の半分を内部に区画形成するアノード電極側シールドボックス6と、カソード電極側シールドボックス5に可撓性基板1を押し付けて接触させる押圧部材20,21,22とを備えている。

(もっと読む)

ガスバリア性フィルムの製造方法

【課題】基材とガスバリア層との密着性が、従来よりも大幅に改善されたガスバリア性フィルムを、高い生産効率で提供する。

【解決手段】連続して走行する基材10上にガスバリア層を形成するガスバリア性フィルムの製造方法であって、金属ロール電極1と、これに沿った円弧状の対向電極である接地電極2とを備えるRIE処理装置を用い、両電極1,2の間に、少なくとも酸化用ガスを含む1種類以上のガスと、気化した有機シリコン化合物とを導入する手段、及び処理空間内の圧力を3Pa以上35Pa以下とし、電源周波数を30kHz以上4MHz以下の高周波として、両電極1,2の間に、プラズマを発生させる手段により、基材10の表面にプラズマ化学気相蒸着法により、厚さ3nm以上の中間密着層を形成する工程と、中間密着層の表面に、真空蒸着法によりガスバリア層を形成する工程とを備える製造方法。

(もっと読む)

繊維状物質の連続コーティングのための方法及び装置

【課題】繊維状物質上にコーティングを連続的に付着させるための方法及び装置を提供する。

【解決手段】繊維状物質の複数のストランド46を、ハウジング42により画定された包囲されたチャンバー44内のコーティングゾーンに通して連続的に移動させることにより、ストランドの一部分がチャンバーを通って移動するときに前記部分が反応物質ガスと接触し、ストランドと物理的に接触することなく、かつハウジングを直接に加熱することなく、ストランドの前記部分を直接加熱し、反応物質ガスがストランドの前記部分と接触し分解する結果としてストランド上にコーティング材料を付着させてコーティング材料のコーティングを形成することを含む化学蒸着法である。

(もっと読む)

成膜装置および成膜方法

【課題】製造コストを抑えつつ成膜の際の自由度を向上させることが可能な成膜装置および成膜方法を提供する。

【解決手段】複数のガイドロール13,14を用いて基材20を搬送しつつ、複数のALDヘッド11A,11Bによって前駆体ガス10A,10Bを基材20に対して出力し、原子層堆積による成膜を行う。各ALDヘッド11A,11Bをガイドロール13に対して個別に対向配置し、前駆体ガス10A,10Bが基材20に対して局所的に出力されるようにする。使用する前駆体ガス10A,10Bの量が従来よりも削減されると共に、使用可能な前駆体ガスの種類の幅が広くなる。

(もっと読む)

透明ガスバリア性フィルム

【課題】過酷な環境下で保存されても密着性に優れ、かつ良好な透明性、ガスバリア耐性を備えた透明ガスバリア性フィルムを提供する。

【解決手段】基材上に少なくとも低密度層及び高密度層から構成されるガスバリア層を有する透明ガスバリア性フィルムにおいて、該低密度層と該高密度層との間に、1層以上の中密度層を有することを特徴とする透明ガスバリア性フィルム。

(もっと読む)

CVD成膜装置

【課題】成膜装置内の圧力を常時適性に保持しながら、成膜装置内で発生したパーティクルを除去し、且つ除去したパーティクルの成膜室内への流入を防止することが可能なCVD成膜装置を提供することにある。

【解決手段】送りロール8を設置した搬送室3と巻き取りロール9を設置した搬送室4との間に成膜室2を配置し、成膜室2に搬送されてくる可撓性基板5の表面に薄膜を形成するCVD成膜装置60において、成膜室2と搬送室4の間の少なくとも1箇所に洗浄室17a,17bが設けられ、成膜室2と洗浄室17a,17bとの間、及び搬送室4と洗浄室17a,17bとの間に、ガスゲート19が配設され、洗浄室17a,17bは、可撓性基板5に付着したパーティクルを除去するクリーニングロール20と、クリーニングロール20と可撓性基板5の接触部近傍にガスを供給する機構と、洗浄室17a,17b内のガス給気量及びガス排気量を調整する機構と、を備えている。

(もっと読む)

気化器、CVD装置、気化状態の監視方法、薄膜の形成方法及び超電導線材の製造方法

【課題】溶液気化型のCVD装置を用いて超電導体等の薄膜を形成する際に有用な技術であって、気化器における気化状態の異常により良質な薄膜の形成が阻害されるのを回避するための技術を提供する。

【解決手段】気化室と、気化室内に原料溶液を導入する導入部と、気化室において気化された原料ガスを外部に導出する導出部と、気化室の外周に設けられ発熱体により気化室を加熱するヒータと、を備えた気化器において、発熱体の近傍の第1温度TMを測定する第1温度センサと、発熱体によって加熱される気化室の対応部分の第2温度Tbを測定する第2温度センサとを設け、発熱体の出力を前記第2温度Tbが一定となるように制御する。そして、第1温度TMの変動量に基づいて気化器における気化状態の異常を検出する。

(もっと読む)

フィルム基板の搬送装置

【課題】順送り方向および逆送り方向の両方に搬送される基板のそれぞれを、高い精度で位置調節可能とするフィルム基板の搬送装置を提供する。

【解決手段】帯状のフィルム基板2を、その幅方向について片端部を上側とした縦姿勢で配置して搬送するフィルム基板の搬送装置であって、フィルム基板2の上端部を挟むように配設される少なくとも一対の第1のグリップローラ6と、第1のグリップローラ6の回転角度が前記第1のグリップローラ6の回転方向を搬送方向に対して上方側とするように傾け可能となるように、前記第1のグリップローラの傾斜方向および傾斜角度を調節可能な第1の角度調節機構11とを備えているフィルム基板の搬送装置。

(もっと読む)

成膜装置

【課題】長尺な基板をドラムに巻き掛けて長手方向に搬送し、かつ、ドラムに電力を供給しつ成膜行なう成膜装置であって、ドラムと基板との接触位置やドラムから基板の剥離位置における異状放電を抑制し、異状放電に起因する膜質劣化等を好適に抑制できる成膜装置を提供する。

【解決手段】ドラム30と基板Zとの接触位置および/またはドラムから基板の剥離位置に、基板の幅方向の外側にドラムに対面して、多数の貫通孔を有し、かつ、導電性で接地されるアース板を配置する。

(もっと読む)

真空処理装置

【課題】基板の処理面積を大きくでき、かつメンテナンスを簡素化するとともに、処理された基板の品質を高くすることができる真空処理装置を提供する。

【解決手段】基板Bを支持可能に構成した接地電極10,31と、接地電極10,31に支持される基板Bに対向して設けられる放電電極11,32とを備え、真空状態の接地電極10,31と放電電極11,32との間で基板Bを処理するように構成された真空処理装置1において、接地電極10,31および放電電極11,32の電極対の一方10,32が、電極対同士の対向領域より大きく形成され、基板処理の際に互いに接近する電極対の電極間距離Dを一定に保つ少なくとも1つの電極間距離保持手段18が、対向領域12,33より外側で電極対の一方11,32と当接することによって、電極間距離Dを定めるように構成されている、真空処理装置1。

(もっと読む)

CVD装置及び超電導薄膜の成膜方法

【課題】 成長領域に供給された原料ガスが予熱領域へ侵入するのを防ぎ、均質で安定した組成の超電導薄膜を成膜可能なCVD装置、及びその成膜方法を提供する。

【解決手段】 2枚の遮蔽板によってテープ状基材の走行方向に3分割された反応室と、これら2枚の遮蔽板で挟まれた成長領域に原料ガスを噴出する原料ガス噴出部と、反応室内のガスを排気するガス排気部と、テープ状基材を加熱するサセプタと、遮蔽板とサセプタの間に形成されたテープ状基材が走行するための開口部を備え、反応室内でサセプタ直上を走行するテープ状基材の表面に原料ガスを供給し化学反応させることにより、このテープ状基材の表面に超電導薄膜を成膜するCVD装置において、サセプタに略直角に遮蔽ガスを噴出する遮蔽ガス噴出部を備えている。

(もっと読む)

成膜方法

【課題】長尺な基板を長手方向に搬送しつつ、ドラムに巻き掛けて、基板の表面に膜を形成する際に、ドラムに電位を印加して成膜を行なう場合であっても、基板がドラムから剥離する際の剥離放電の発生を抑制して、これにより、高品質な膜を効率よく連続成膜することができ、かつ、基板の損傷を防止することができる成膜方法を提供する。

【解決手段】基板がドラムから剥離する位置である剥離位置において、基板とドラムとの間に気体を吹き付けることで上記課題を解決する。

(もっと読む)

101 - 120 / 399

[ Back to top ]