Fターム[4K030GA14]の内容

Fターム[4K030GA14]に分類される特許

21 - 40 / 399

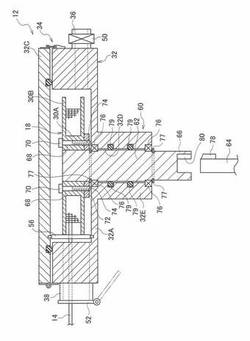

真空成膜装置用ケース付きリール、真空成膜装置及び薄膜積層体の製造方法

【課題】製造過程での薄膜特性の劣化を抑制することができる真空成膜装置用ケース付きリール、真空成膜装置及び薄膜積層体の製造方法を提供する。

【解決手段】長尺状の基材14が巻回されるリール本体18と、リール本体18を収納するケース32と、ケース32に設けられ、ケース32内に基材14との非反応性ガスを導入可能なガス導入口36と、ケース32に設けられ、基材14がケース32の内部と外部との間で出し入れされる基材出入口38と、リール本体18に一体回転可能に設けられ、基材14上に薄膜を成膜する真空成膜装置に取り付け可能な被取付回転機構60と、を備える。

(もっと読む)

基材表面処理装置

【課題】各チャンバーの処理速度が異なる場合であっても、基材の片面に接触することなく処理中基材を一時的に保持することにより品質の安定した処理済基材を得ることができる基板表面処理装置を提供する。

【解決手段】基材送出リールから送出された基材の処理面に各処理を行って処理後の基材を下流側の基材巻取リールに巻き取る基材表面処理装置であって、基材の処理面に処理を行う処理チャンバーと、処理後の基材を一時的に滞留させるバッファチャンバーと、を備えており、バッファチャンバーは、固定ローラと、この固定ローラに対して接離可能に移動する余長調整ローラとを有しており、固定ローラ及び余長調整ローラは、基材の進行方向に対して傾斜して配置されており、固定ローラのローラ面と余長調整ローラのローラ面とに基材の処理面の裏面を接触させつつ、余長調整ローラを移動させることにより基材の長さに応じて基材を滞留させるように構成する。

(もっと読む)

超電導線の製造方法

【課題】原料コストを抑制しつつ、磁場中の臨界電流特性をさらに向上する。

【解決手段】1層あたりの熱容量が0.4J/h以上2.0J/h以下となるように、長尺状の基材11を加熱する加熱工程と、CVD法を用いて加熱状態の基材11上に酸化物超電導体を成膜する成膜工程と、基材11を冷却する冷却工程とを順に繰り返して、多層膜の超電導層13を形成する。

(もっと読む)

薄膜形成装置

【課題】成膜最適温度にフィルム基板を予備加熱して、成膜室での薄膜形成を安定して行うことができる薄膜形成装置を提供する。

【解決手段】フィルム基板10の巻出し及び/又は巻取りを行う少なくとも一対のロール11,21と、該少なくとも一対のロール11,21の間に配設された薄膜形成用の成膜室3と、一対のロールのうち巻出し側となる少なくとも一方のロール11と成膜室3との間に配置された少なくとも一つのアイドラローラ13と、該アイドラローラ13と成膜室3との間に配置された加熱ローラ14とを備え、フィルム基板10が加熱ローラ14に接触して昇温された後、成膜室3に導入されるように構成された薄膜形成装置において、アイドラローラ13の位置を変更して加熱ローラ14に対する抱き角αを変更する抱き角調整装置15,16を設けた薄膜形成装置。

(もっと読む)

連続真空蒸着装置

【課題】シール装置で基板や蒸着膜を傷つけることなく、高品質の蒸着膜を連続的に得られる連続真空蒸着装置を提供する。

【解決手段】基板Kをその長さ方向に送ることで連続的に基板Kを真空容器6に通過させて、真空容器6の内部で連続的に基板Kに蒸着を行う連続真空蒸着装置であって、基板Kを真空容器6の内部から外部に導く下流側開口部に、基板Kを通過させるとともに真空容器6の内部を気密にし得るシール装置60が設けられ、シール装置60が、基板Kの表裏面との間に隙間を有して配置されたシール部63と、シール部63に保持されて隙間を密封する磁性流体69とを備える。

(もっと読む)

大気圧プラズマ処理装置

【課題】被処理体以外の部位への成膜を抑制した大気圧プラズマ処理装置を提供する。

【解決手段】プラズマ処理装置は、誘電体内にアンテナとアースが形成された面放電型の誘電体バリア放電方式のプラズマ源において、被処理体を前記プラズマ源に略接触させ、被処理体に対してプラズマ源を設置した面とは反対の面にプラズマを生成するようにした。

(もっと読む)

真空成膜方法、及び該方法によって得られる積層体

【課題】ロールツーロール技術において、作業の効率化、或いは、改善を更に図った成膜方法を提供する。

【解決手段】第1基体を第1ロール室から第2ロール室へ向う第1の方向に第1ロール室から繰り出す段階、第1基体を脱ガスする段階、第1基体に第2成膜室で第2の膜材料を成膜する段階、第1基体を第2ロール室で巻取ることにより第1基体を生成する段階を備え、更に、第2ロール室から第1ロール室へ向う第2の方向において第2基体を生産するために同様の動作を行う。ここで、第2の膜材料が成膜された第1基体を生成するにあたり、第1成膜室の第1カソード電極が第1成膜室から取り除かれ、また、第1の膜材料が成膜された第2基体を生成するにあたり、第2成膜室の第2カソード電極が第2成膜室から取り除かれる。

(もっと読む)

機能性フィルムの製造方法

【課題】 成膜ドラムを用いるロール・トゥ・ロールを利用する、CCP−CVDによる機能性フィルムの製造において、高品質な膜を成膜することができ、かつ、高密度なプラズマに起因する基板の熱損傷も防止できる製造方法を提供する。

【解決手段】 所定の中央領域と、この中央領域の外側の領域とで、ドラム表面温度を異なる温度とすることにより、前記課題を解決する。

(もっと読む)

成膜装置

【課題】マスク板をフィルム表面と接触させずに成膜できる成膜装置を提供する。

【解決手段】

円筒部材12の外周に沿って配置された複数の成膜部は、第一、第二の仕切板21、22の間の成膜空間23を真空排気する真空排気部24と、成膜空間23に原料ガスを放出する原料ガス放出部25と、原料ガスをプラズマ化するプラズマ生成部26と、第一、第二の仕切板21、22に架設され、表面が円筒部材12の外周側面と対向されたマスク板27とをそれぞれ有しており、円筒部材12の外周側面に裏面が密着し、円筒部材12の回転に伴って、各マスク板27の開口28と対面しながら走行するフィルム51の表面に薄膜を形成する。各成膜空間23の外側に副ガスを放出する副ガス放出部31を有し、各マスク板27の円筒部材12と対面する部分には排気口32が形成され、マスク板27と円筒部材12との間の気体を排気口32から排気する。

(もっと読む)

巻取式成膜装置及び巻取式成膜方法

【課題】真空中で成膜用フィルム上に形成された薄膜に対してダメージを与えることなく、成膜用フィルムを搬送して巻き取ることができる技術を提供する。

【解決手段】本発明は、成膜用フィルムロール40から繰り出された成膜用フィルム4上に真空中で成膜を行い、かつ、成膜された成膜用フィルム4をロール状に巻き取る巻取式成膜装置1である。成膜用フィルム4をフィルム支持ローラ7に巻き付けた状態で成膜用フィルム4上に成膜を行う第1〜第4の成膜領域31〜34と、成膜された成膜用フィルム4の成膜されていない面4bを支持して搬送するフィルム搬送機構とを有する。

(もっと読む)

プラズマCVD装置およびプラズマCVD方法

【課題】異常放電を抑制し、発生するパーティクルが膜に混入することを防ぎ、均一で高品質な薄膜を形成できるプラズマCVD装置および方法を提供する。

【解決手段】真空容器内に、メインロール6と、プラズマ発生電極7とを備え、長尺基材を前記メインロールの表面に沿わせて搬送しながら前記長尺基材の表面に薄膜を形成する真空成膜装置であって、前記メインロールと前記プラズマ発生電極とで挟まれる成膜空間を囲むように、前記成膜空間を挟んで前記長尺基材の搬送方向の上流側および下流側に、前記長尺基材の幅方向に延在する少なくとも1枚ずつの側壁8を設け、前記側壁は前記プラズマ発生電極とは電気的に絶縁されており、前記長尺基材の搬送方向の上流側および下流側のいずれか一方の側壁に、前記長尺基材の幅方向に一列に並んだ複数のガス供給孔が形成するガス供給孔列9を1列以上備えるプラズマCVD装置。

(もっと読む)

プラズマCVD装置およびプラズマCVD方法

【課題】長尺基材の表面にプラズマCVD法によって薄膜を形成するにあたり、活性種をできる限り多く基材表面に供給して、高品質の薄膜を生産性高く形成できるプラズマCVD装置およびプラズマCVD方法を提供すること。

【解決手段】真空容器内に、冷却ドラムと、該冷却ドラムに対向して配置したプラズマ発生電極とを備え、長尺基材を前記冷却ドラム表面に沿わせて搬送しながら前記基材表面に薄膜を形成するプラズマCVD装置であって、前記冷却ドラムと前記プラズマ発生電極とで挟まれる成膜空間を前記長尺基材の搬送方向の上流側および下流側から挟み込み、前記長尺基材の幅方向に延在する2枚の側壁を設け、前記側壁は前記プラズマ発生電極とは電気的に絶縁されており、前記2枚の側壁のうちいずれか一方の側壁に、プラズマの発生を抑制しながらガスを供給するプラズマ発生抑制型ガス供給口と、プラズマの発生を促進させながらガスを供給するプラズマ発生促進型ガス供給口とを有する。

(もっと読む)

成膜装置

【課題】装置全体を小型化可能として、多層の成膜を形成できる成膜装置を提供する。

【解決手段】成膜装置を、処理ドラムに被成膜基板を所定角巻き付け連続的または断続的に搬送しながら、被成膜基板の内面に成膜する構成として、装置全体を小型化した。そして、処理ドラムに成膜源が設けられた回転ドラムを回転させることにより、多層の成膜を容易に形成できるようにした。

(もっと読む)

原子層堆積法成膜装置における成膜処理ドラム

【課題】装置全体を小型化可能として、多層の成膜を形成できる成膜装置を提供する。

【解決手段】成膜装置を、成膜処理ドラムに被成膜基板を所定角巻き付け連続的または断続的に搬送しながら、被成膜基板の内面に成膜する構成として、装置全体を小型化した。そして、成膜処理ドラムに成膜源が設けられた回転ドラムを回転させることにより、多層の成膜を容易に形成できるようにした。

(もっと読む)

成膜方法

【課題】ロールツーロールによる成膜であっても、多層膜の形成を効率的に行うことができ、ALDによる成膜では単位時間当たりのサイクル数を増やすことができ、多層化や多サイクル化に伴う設備の大型化や占有面積の増大を抑制することのできる成膜方法を提供すること。

【解決手段】連続的または断続的に基板を搬送しながら、気相状態にある材料を用いて該基板上に薄膜の形成を行う成膜方法であって、回転ドラムの周囲に基板を配置する工程と、該回転ドラムを第一の速度で回転させる工程と、該回転ドラムに少なくとも2つの材料をそれぞれ供給する工程と、上記基板を第二の速度で搬送する工程と、を含み、上記第一の速度と該第二の速度とが異なることを特徴とする成膜方法。

(もっと読む)

ガスバリア性フィルムおよびその製造方法ならびにその製造装置

【課題】密着層とガスバリア層とをインライン成膜で形成することで、従来よりも密着性に優れたガスバリアフィルムを高い生産効率で提供する。

【解決手段】基材であるプラスチックフィルム1上にプラズマ化学的気相成長法により形成された酸化珪素からなる密着層2とガスバリア層3とを形成する際、基材1が走行する金属ロール電極と、対向電極として、面内に、S・N極一対以上の磁石を設置した円弧状の接地電極とを備え、前記電極間に、例えばヘキサメチルジシロキサンおよび酸素を導入して、処理空間内の圧力を0.5Pa以上20Pa以下として、10kHz以上30MHz以下の高周波を印加し、基材1表面に、密着層2を形成し、さらにその上に酸化珪素ガスバリア層3を形成する。

(もっと読む)

機能性フィルムの製造方法

【課題】目的とする機能を好適に発現すると共に、優れた光学特性を有する機能性フィルムを、安定して製造できる機能性フィルムの製造方法を提供する。

【解決手段】交互に形成された有機層と無機層とを有し、かつ、最上層が有機層である機能性フィルムを製造するに際し、有機層となった際の含有量が0.01〜10質量%となる界面活性剤とを含有する塗料を用いて、厚さが30〜300nmの最上層の有機層を形成することにより、前記課題を解決する。

(もっと読む)

成膜装置

【課題】基板を搬送しながら成膜を行う成膜装置において、設備を大型化することなくサイクル数増やして成膜を行うことができる成膜装置を提供する。

【解決手段】基板104を搬送しながら気相状態にある原料を用いて基板104に薄膜を形成する成膜装置であって、基板104を基板搬送機構107により、成膜用ドラム102の周速より遅い速度で成膜用ドラム102の外0周面に沿い連続的または断続的に搬送する。この状態で、前記成膜用ドラム102の外周面に設けられた成膜源201A,201B,202A,202Bから原料を気相状態で基板104に向け放出し、基板104の成膜用ドラム102と対向する面に成膜する。

(もっと読む)

機能性フィルムの製造方法

【課題】長尺な基板を長手方向に搬送しつつ、プラズマCVDによって成膜を行う機能性フィルムの製造において、成膜を停止した後の大気解放時に、製品や成膜系内の汚染を防止し、生産性の向上や製品品質の向上を図ることができる製造方法を提供する。

【解決手段】成膜電極の表面が成膜系内に露出していない状態とした後に、大気解放のための気体を成膜系内に導入することにより、前記課題を解決する。

(もっと読む)

プラズマ源及びこのプラズマ源を備えた成膜装置

【課題】プラズマを遠方まで導くことができ、カソード物質の流出を抑制させるプラズマ源及び成膜装置を提供する。

【解決手段】プラズマを前面側から照射するカソード4と、カソード4の背面側に配置された背面磁石5と、カソード4の外周を取り囲むように配置された外周磁石6とを有するプラズマ源1において、カソード4には、このカソード4の前面側に開口した中空部3が設けられ、背面磁石5及び外周磁石6は、カソード4側に対面する磁極がすべて同極とされている。

(もっと読む)

21 - 40 / 399

[ Back to top ]