Fターム[4K030LA15]の内容

Fターム[4K030LA15]に分類される特許

121 - 140 / 3,811

成膜装置および成膜方法

【課題】反応ガスが滞留する空間を低減した成膜装置および成膜方法を提供する。

【解決手段】成膜装置100は、反応ガス4が供給されて成膜処理が行われるチャンバ1と、チャンバ1の内部に設けられた中空筒状のライナ2と、ライナ2の上方に設けられて反応ガスが透過するシャワープレート15とを有する。シャワープレート15がライナ2の上部開口部52を塞ぐ位置から上方に移動することにより、チャンバ1の壁に設けられた基板搬出入口47を介してチャンバ1の外部とライナ2の内部とが連通する。また、成膜装置100は、ライナ2の内部に設けられ、成膜処理が行われる基板7を支持して鉛直方向に移動させる基板支持部50と、基板搬出入口47を通じて反応室に出入するロボットハンド48とを有する。基板支持部50とロボットハンド48との間で基板7の受け渡しが行われる。

(もっと読む)

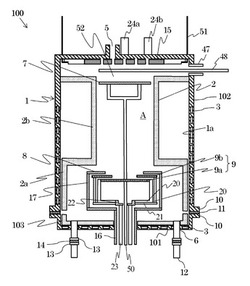

熱処理装置

【課題】被処理体が大型化した場合であっても、同時に処理すべき被処理体の枚数を抑える必要がない。

【解決手段】熱処理装置1はクリーンルーム1A内に設置される。この熱処理装置1は被処理体Wを収容して熱処理するための処理容器3と、処理容器3の周囲を覆う断熱材16と、断熱材16内周面に設けられたヒータ5とを有する熱処理炉2と、処理容器3の上方の炉口3aを閉塞する蓋体10と、蓋体10に保温筒11を介して吊設され被処理体Wを多段に保持する保持具12とを備えている。熱処理装置1の熱処理炉2のうち、高さ方向長さの大部分は、クリーンルーム1Aの床面F下方に位置している。

(もっと読む)

タングステン膜の成膜方法

【課題】工程が煩雑になることなく、埋め込み部分のボイドやシームを解消することができるタングステン膜の成膜方法を提供すること。

【解決手段】処理容器内において、ホールを有する基板にCVDによりタングステン膜を成膜してホール内にタングステンの埋め込み部を形成する工程と、同じ処理容器内にエッチングガスとしてClF3ガスまたはF2ガスを供給して埋め込み部の上部をエッチングし、開口を形成する工程と、開口が形成された埋め込み部を有する基板に対して同じ処理容器内において、CVDによりタングステン膜を成膜する工程とを有する。

(もっと読む)

クリーニング方法、半導体デバイスの製造方法および基板処理装置

【課題】従来のエッチングガス供給の問題を解決し、均一なエッチング、延いては均一な反応管内のクリーニングを行なうこと。

【解決手段】反応室内にクリーニングガスを供給する前の所定時点から反応室内にクリーニングガスを供給開始から数秒経過する時点までに、完全に排気を停止もしくはクリーニングガスの均一な拡散に影響がない程度の排気量で排気させ、反応室内の圧力が10Torr以上となるまでクリーニングガスを供給する第1段階と、反応室内の圧力が下がるよう反応室内を排気する第2段階と、を有し、第1段階と第2段階とを1サイクル以上行う。

(もっと読む)

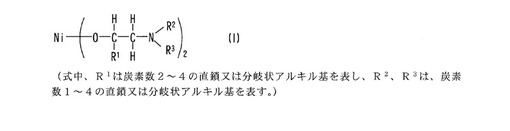

アルコキシド化合物及び薄膜形成用原料

【課題】融点が低く液体の状態で輸送が可能であり且つ蒸気圧が大きく気化させやすく、CVD法等の化合物(プレカーサ)を気化させて薄膜を形成する方法において用いる薄膜形成用原料として好適なニッケル化合物を提供すること。

【解決手段】下記一般式(I)で表されるアルコキシド化合物。 (もっと読む)

(もっと読む)

バッチ式処理装置

【課題】 処理ガスの使用効率が良く、かつ、被処理体の面積が巨大であっても、ALD法の適用も可能となるバッチ式処理装置を提供すること。

【解決手段】 メインチャンバ31aと、メインチャンバ31a内に、このメインチャンバの高さ方向に積み重ねて設けられた、被処理体Gを載置する複数のステージ101a〜101yと、ステージ101a〜101yごとに設けられ、ステージ101a〜101yに載置された被処理体Gをカバーする複数のカバー102a〜102yと、を備え、複数のステージ101a〜101yと複数のカバー102a〜102yとで、複数のステージ101a〜101yに載置された複数の被処理体Gの各々を取り囲むように、メインチャンバ31aよりも容量が小さい処理用小空間106を形成する。

(もっと読む)

プラズマ処理装置

【課題】均一性の高いプラズマを生成することが可能なプラズマ処理装置を提供する。

【解決手段】プラズマ処理を行う処理容器Cと、処理容器Cに設けられた下部電極12に高周波電力を印加するRFジェネレータ14と、RFジェネレータ14と下部電極12との間に設けられ、同軸ケーブル16を用いてRFジェネレータ14に接続された整合器15と、を備え、同軸ケーブル16のグラウンド側の線16aを下部電極12に対向する上部電極11に接続するバイパス経路30を設けた。

(もっと読む)

成膜装置

【課題】エッチング耐性の高いアモルファスカーボン膜を提供する。

【解決手段】上部電極および下部電極が処理容器内に配設された平行平板型のプラズマCVD装置を用い、下部電極上に基板を配置する工程と、処理容器内に一酸化炭素および不活性ガスを供給するとともに、少なくとも上部電極に高周波電力を印加してプラズマを発生させることにより一酸化炭素を分解し、基板上にアモルファスカーボンを堆積して成膜する工程とを有する。上部電極が炭素電極であることが好ましい。

(もっと読む)

熱処理装置

【課題】被処理体が大型化した場合であっても、蓋体の肉厚を過度に大きくすることなく、蓋体の重量増加を抑える。

【解決手段】熱処理装置1は被処理体Wを収容して熱処理するための処理容器3と、処理容器3の周囲を覆う断熱材16と、断熱材16内周面に設けられたヒータ5とを有する熱処理炉2と、処理容器3の炉口3aを閉塞する蓋体10と、蓋体10上に保温筒11を介して支持され被処理体Wを多段に保持する保持具12とを備えている。蓋体10はステンレス等の耐食性金属製となっており、下方へ向って突出する湾曲板からなる。

(もっと読む)

原子層成長方法及び原子層成長装置

【課題】従来に比べて緻密な金属酸化膜を形成することができる、プラズマを用いた原子層成長方法及び原子層成長装置を提供する。

【解決手段】 有機金属のガスを原料ガスとして用いて基板に金属酸化膜を形成するとき、成膜空間内に配置された基板の上方に有機金属のガスを原料ガスとして流すことにより、基板に前記有機金属を吸着させ、前記有機金属に対して化学反応しない第1ガスを用いて前記成膜空間でプラズマを発生させ、前記第1ガスを排気した後、酸化ガスを第2ガスとして前記成膜空間に導入して酸化ガスを用いて前記成膜空間でプラズマを発生させることで、前記基板に前記有機金属の金属成分が酸化し金属酸化膜を形成する。

(もっと読む)

半導体製造装置

【課題】内部チャンバ内へのパージガスの流入を抑制し、半導体基板上にエピタキシャル層を安定して形成できる半導体製造装置を提供する。

【解決手段】原料ガス及びパージガスを供給して、半導体基板上に原料ガスを主成分とする結晶を成長させる半導体製造装置であって、半導体基板を搬入搬出するための第1の開口が形成された外部チャンバと、第1の開口を開閉自在に閉塞する弁体と、半導体基板を搬入搬出するための第2の開口が形成された部材を含む複数の部材から構成され、複数の部材のうち、互いに隣り合う部材間の隙間の少なくとも一部が覆われた状態で外部チャンバ内に配置された内部チャンバと、内部チャンバ内に配置され、半導体基板を上面に載置して温調するサセプタと、原料ガスを内部チャンバ内へ供給し、パージガスを外部チャンバと内部チャンバとの間に供給するガス供給部と、を備える。

(もっと読む)

気相成長方法及び気相成長装置

【課題】真空ポンプの電力消費を抑えるとともに、安定した圧力調整が可能な気相成長装置及び気相成長方法を提供する。

【解決手段】気相成長装置において、ウェーハが導入される反応室と、反応室にプロセスガスを供給するためのガス供給部と、ウェーハを載置する支持部と、ウェーハを回転させるための回転駆動部と、ウェーハを所定の温度に加熱するためのヒータと、反応室と接続され、排気ガスの流量を制御するバルブと、バルブの下流側に設けられ、排気ガスを排出するポンプと、反応室の圧力である第1の圧力を検出する第1の圧力計と、バルブとポンプ間の圧力である第2の圧力を検出する第2の圧力計と、第1の圧力に基づき、バルブを制御する第1の圧力制御部と、第1の圧力と前記第2の圧力に基づき、ポンプの稼働量を制御する第2の圧力制御部と、を備える。

(もっと読む)

成膜装置及び成膜方法

【課題】 タングステン膜を成膜する際に半導体ウェーハがエッチングされることを抑制する成膜装置及び成膜方法を提供することである。

【解決手段】 実施形態に係る成膜装置は、半導体ウェーハを載置するためのステージと、前記ステージ上に載置される半導体ウェーハの周縁部を覆うように配置されるエッジカット部を備え、前記半導体ウェーハ上にタングステン膜を成膜する。前記エッジカット部は、前記半導体ウェーハの周縁部と接触可能に設けられた第1のエッジカット部と、前記第1のエッジカット部に接続され、前記半導体ウェーハと実質的に垂直な方向に上下動可能な接続部と、前記接続部に接続され、前記接続部の上下動により前記半導体ウェーハの内側面に当接するように配置された第2のエッジカット部と、を備える。

(もっと読む)

熱処理装置

【課題】縦型の熱処理炉内に混入するパーティクルを低減し、基板(ウエハ)へのパーティクル付着を抑えることができる技術を提供すること。

【解決手段】ウエハボート3を縦型の熱処理炉2内に、当該熱処理炉の下方側に形成された炉口20から搬入し、熱処理を行う装置において、前記ウエハボート3が前記熱処理炉2の下方側に位置しているときに、前記炉口20を塞ぐ蓋体61を設ける。この蓋体61は前記炉口20を塞ぐ位置と開く位置との間で移動自在に設けられており、蓋体61が前記炉口20を塞ぐ位置から外れているときに、当該蓋体61の上面のパーティクルをクリーニングノズル7により吸引して除去する。このため、次に蓋体61が炉口20を塞いだ時に、熱処理炉2内に持ち込まれるパーティクル量を低減できるので、ウエハへのパーティクル付着を抑えることができる。

(もっと読む)

成膜装置及び基板処理装置

【課題】排気口の位置を変更することなく、複数の処理領域の雰囲気を互いに混合させずに夫々対応する排気口へ排気させること。

【解決手段】回転テーブルの回転方向に、互いに離れて設けられ、反応ガス供給手段を備える複数の処理領域と、複数の処理領域の雰囲気を互いに分離するために前記回転方向においてこれら処理領域の間に位置し、分離ガスを供給する分離ガス供給手段が設けられた分離領域と、前記複数の処理領域の雰囲気を夫々排気するために処理容器に設けられた複数の排気口と、前記複数の処理領域に各々開口する開口部と、各開口部から対応する排気口に処理領域の雰囲気を案内する排気路とを、排気される各処理領域の雰囲気同士が混合しないように処理領域毎に独立して形成する排気路形成部材と、を備え、前記回転方向における前記開口部の位置が、排気路形成部材により変更できるように構成する。

(もっと読む)

載置台温度制御装置及び基板処理装置

【課題】載置台の面内全体の設定温度に対して面内の所望部位だけを局部的に設定温度よりも高くしたり,低くしたりする。

【解決手段】載置台200内にその面内全体に渡って形成した主流路320と,載置台内に主流路の上側に離間して載置台の面内一部に形成した補助流路330と,所定の設定温度に調整した温調媒体を主流路に供給し循環させるとともに,その温調媒体を分流させて,さらに前記設定温度より高い温度又は低い温度に調整した上で補助流路に供給し循環させる温調媒体循環機構とを設けた。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】第1の金属元素および第2の金属元素を含む金属酸化膜を形成する際に、金属酸化膜中の第1の金属元素及び第2の金属元素の組成比の制御性を向上させる。

【解決手段】基板を収容した処理室内に、第1の金属元素を含む第1原料と酸化剤とを供給することで、基板上に第1の金属元素を含む第1の金属酸化膜を形成する工程と、処理室内に、第1原料と第2の金属元素を含む第2原料とを混合した混合原料と酸化剤とを供給することで、基板上に第1の金属元素および第2の金属元素を含む第2の金属酸化膜を形成する工程と、を交互に繰り返すことで、基板上に、第1の金属酸化膜と第2の金属酸化膜とを交互に積層して、第1の金属元素および第2の金属元素を含む第3の金属酸化膜を形成する工程を有する。

(もっと読む)

半導体装置の製造方法

【課題】金属酸化膜の表面に形成される導電膜の基板面内における厚さばらつきを低減して、半導体装置の歩留まりを向上させることが可能であり、かつ導電膜の成長速度を向上させて、半導体装置の生産性を向上させることの可能な半導体装置の製造方法を提供する。

【解決手段】半導体基板1上に、金属酸化膜を含む誘電体膜5を形成する工程と、誘電体膜5において、表面5aに非晶質の金属酸化膜が露出した状態で、誘電体膜5の表面5aに導電膜6を形成する工程と、を含む。

(もっと読む)

SiCエピタキシャルウェハ及びその製造方法、並びにSiCエピタキシャルウェハの製造装置

【課題】チャンバ内の部材の材料片を起点とする三角欠陥の面密度が低いSiCエピタキシャルウェハ及びその製造方法、並びにSiCエピタキシャルウェハの製造装置を提供する。

【解決手段】本発明のSiCエピタキシャルウェハは、オフ角を有するSiC単結晶基板上にSiCエピタキシャル層を有するSiCエピタキシャルウェハであって、前記SiCエピタキシャル層に存在する、チャンバ内の部材の材料片を起点とする三角欠陥の面密度が0.5個/cm2以下であることを特徴とする。

(もっと読む)

軸オフの種結晶上での100ミリメートル炭化ケイ素結晶の成長

【課題】 軸オフのウェーハを得るための従来技術において、より大きな結晶は、一般に結晶の垂線から離れて配向され、ついで軸オフの種結晶を産生するためにウェーハが配向方向に向かって切断される。垂線から離れて結晶を配向することは、結晶と同じサイズのウェーハを切断するために利用可能な有効な層厚を低減する。

【解決手段】 半導体結晶および関連する成長方法が開示される。結晶は、種結晶部分と、種結晶部分上の成長部分とを含んでいる。種結晶部分および成長部分は、実質的に直立した円筒形の炭化ケイ素の単結晶を形成する。種結晶面は、成長部分と種結晶部分との間の界面を規定し、種結晶面は、直立した円筒形の結晶の基部に実質的に平行であり、単結晶の基底平面に関して軸オフである。成長部分は、種結晶部分のポリタイプを複製し、成長部分は、少なくとも約100mmの直径を有する。

(もっと読む)

121 - 140 / 3,811

[ Back to top ]