Fターム[4K030LA15]の内容

Fターム[4K030LA15]に分類される特許

101 - 120 / 3,811

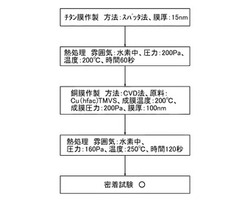

銅膜作製方法

【課題】下地層との密着性に優れた銅膜を製造する方法の提供。

【解決手段】成膜対象物上に下地層としてチタン膜を形成した後、この下地層を水素ガス雰囲気中で100℃以上200℃未満の温度で熱処理し、次いでその上に銅膜を作製する。このように銅膜を作製した後、さらに水素ガス雰囲気中で100℃以上200℃未満の温度で熱処理を行う。

(もっと読む)

シャワーヘッド装置及び成膜装置

【課題】膜厚の面内均一性を高くすることが可能なシャワーヘッド装置を提供する。

【解決手段】薄膜が形成される被処理体Wを収容する処理容器4内へガスを導入するシャワーヘッド装置46において、内部にガスを拡散させるガス拡散室48が形成されたシャワーヘッド本体50と、シャワーヘッド本体のガス噴射板52に設けられた複数のガス噴射孔54とを有し、複数のガス噴射孔は、ガス噴射板の中心部を中心として仮想的に形成される複数の螺旋状の曲線84に沿うように配置されている。これにより、ガスを平面方向へ均一に分散させて、膜厚の面内均一性を高くする。

(もっと読む)

真空処理装置

【課題】被処理体に付着する異物粒子数を低減させた半導体製造装置を提供する。

【解決手段】本発明では、被処理体を処理するための処理室と、該処理室にガスを供給するガス供給手段と、被処理体を戴置するための戴置電極と、前記処理室を減圧するターボ分子ポンプと、前記処理室の圧力を調整するために前記ターボ分子ポンプと前記処理室の間に設置されたバタフライバルブとを有する半導体製造装置において、前記バタフライバルブのフラッパーに異物粒子落下防止用のストッパーを設置した。

(もっと読む)

サセプタ、半導体製造装置及び半導体製造方法

【課題】成膜時の温度制御が可能となり、ウェーハ上に成膜された膜厚のバラツキを極めて少なくし、生産性を高めた半導体製造装置および半導体製造方法を提供する。

【解決手段】サセプタ11は、ウェーハwの径より小さく、表面に凸部12b(温度制御板となる)を有するインナーサセプタ12と、中心部に開口部を有し、インナーサセプタを開口部が遮蔽されるように載置するための第1の段部と、この第1の段部の上段に設けられ、ウェーハを載置するための第2の段部を有するアウターサセプタ13を備える。

(もっと読む)

半導体装置を形成するための方法

【課題】 半導体装置の形成のための方法が提供される。

【解決手段】 本方法は、プロセスチャンバ内の基板ホルダ上に基板を準備し、前記基板が、上部表面と側壁表面を持つ立ち上がり構造を含み;前記プロセスチャンバ内にプロセスガスを流し、前記プロセスガスが炭化水素ガス、酸素含有ガス、及び場合によりアルゴン又はヘリウムを含む。本方法はさらに、プロセスチャンバ内のプロセスガス圧力を少なくとも1トールに維持し、マイクロ波プラズマ源を用いてプロセスガスからプラズマを形成し、及び基板をプラズマに暴露して共形アモルファスカーボンフィルムを前記立ち上がり構造の表面上に堆積させることを含む。

(もっと読む)

シリコンエピタキシャルウェーハの製造方法

【課題】オートドープを抑制して、均一な抵抗分布を有するシリコンエピタキシャルウェーハを効率的に製造できる方法を提供することを目的とする。

【解決手段】シリコン単結晶基板上にシリコン単結晶をエピタキシャル成長させて、エピタキシャル層を積層するシリコンエピタキシャルウェーハの製造方法において、抵抗率が0.5mΩ・cm以上20.0mΩ・cm以下で、ボロンがドープされている前記シリコン単結晶基板上に、成長速度を5μm/分以上15μm/分以下として、抵抗率が0.5Ω・cm以上2000Ω・cm以下である前記エピタキシャル層を成長させるシリコンエピタキシャルウェーハの製造方法。

(もっと読む)

基板処理装置

【課題】処理室へ供給されるガスを充分に加熱することにより、ヘイズやスリップに起因する成膜不良を抑制することができる技術を提供する。

【解決手段】本発明によれば、ガスノズルに比べて遥かに表面積の大きなガス導入空間205を設けているので、表面積の大きなガス導入空間205の内部で予めガスを充分に加熱することができる。このため、処理室203に導入されるガスを加熱することができ、この結果、処理室203の内部に配置されているウェハWFとの温度差を小さくすることができる。したがって、本発明によれば、処理室203に導入されるガスと、処理室203の内部に配置されているウェハWFとの温度差に起因するヘイズやスリップを抑制することができ、ウェハWF上に形成される膜の品質を向上させることができる。

(もっと読む)

膜割れ検出装置及び成膜装置

【課題】処理容器の内壁等に付着した不要な膜の膜割れを検出してパーティクルの発生の可能性をリアルタイムで認識することが可能な膜割れ検出装置を提供する。

【解決手段】被処理体Wを収容する処理容器4を有すると共に被処理体の表面に薄膜を形成する成膜装置2に設けられて膜割れ検出操作を行う膜割れ検出装置40において、成膜装置に取り付けられて弾性波を検出する弾性波検出手段42と、弾性波検出手段の検出結果に基づいて処理容器4のクリーニングの要否を判断する判断手段44とを備える。これにより、処理容器の内壁等に付着した不要な膜の膜割れを検出してパーティクルの発生の可能性をリアルタイムで認識する。

(もっと読む)

成膜装置及び成膜方法

【課題】処理空間内の圧力を高めることができる成膜装置を提供すること。

【解決手段】処理容器2内に、基板であるウエハWの載置領域を備えた載置台3と、この載置台3と対向する天板部材4とを設け、載置台3を昇降機構5により天板部材4側へ上昇させて、載置台3と天板部材4との間で処理空間Sを形成する。載置台3における載置領域の外側領域と天板部材4との少なくとも一方には突起部43が設けられ、前記処理空間Sの形成時にその先端が他方に接触することにより、前記外側領域と天板部材4との間の離間距離が規制され、前記載置領域を囲むように排気用の1mm未満の隙間40が形成される。隙間40が狭小であることから、処理空間S内に反応ガスを封じ込めることができ、処理空間内の圧力が高められる。

(もっと読む)

薄膜処理方法

【課題】成膜処理の過程で形成される薄膜の処理方法を提供する。

【解決手段】反応室に配置されたサセプタ8の座ぐり部8aに基板7を載置し、反応室に反応ガスを導入して基板7の上にSiC膜301を形成する(第1の工程)。反応室にエッチングガスを導入し、基板7が取り除かれたサセプタ8を回転させながら、サセプタ8の上方からエッチングガスを流下させて、サセプタ8の座ぐり部8aからその周縁部8bに至る段差部8cに形成された反応ガスに起因するSiC膜301を除去する(第2の工程)。反応室にエッチングガスを導入し、サセプタ8の上に形成された反応ガスに起因するSiC膜301を除去する(第3の工程)。第1の工程と第2の工程を繰り返した後に第3の工程を行う。

(もっと読む)

強誘電体膜の作製方法

【課題】 良好な規格化保持時間を有するエピタキシャル成長させて得られた強誘電体膜の作製方法を提供すること。

【解決手段】 チタン酸ストロンチウム単結晶基板又はシリコン単結晶基板上に、電極層を介して、強誘電体膜をエピタキシャル成長させて形成し、次いでエピタキシャル成長させて形成された強誘電体膜を冷却する強誘電体膜の作製方法において、この冷却を、少なくとも冷却を開始した後から該強誘電体のキュリー温度より15%高い温度〜15%低い温度の範囲までの冷却速度をその範囲の温度から室温までの冷却速度より遅くして実施する第1冷却工程と、次いで該第1冷却工程の冷却速度より早い冷却速度で室温まで冷却する第2冷却工程とで実施する。

(もっと読む)

化学気相堆積のための装置及び方法

【課題】液体前駆体物質を気化形成するための方法及び装置の提供。

【解決手段】この方法又は装置は、例えば、基板上に膜を形成するための化学気相堆積装置又はシステムの部分として使用することができる。この方法及び装置は、液体前駆体211及び拡散素子232を含むための容器218を準備することを含み、その拡散素子は、その容器の内側断面寸法に実質的に等しい外側断面寸法を有している。

(もっと読む)

基板処理装置及び半導体装置の製造方法

【課題】高周波電力の印加に伴って発生するノイズを低減することができる基板処理装置及び半導体装置の製造方法を提供する。

【解決手段】基板処理装置は、ウエハが搬入される処理室と、この処理室内にガスを供給するガス供給部と、処理室内を排気する排気部と、処理室内に高周波電力を印加する高周波印加部と、高周波印加部から発生するノイズを検出するノイズ検出部と、ノイズ検出部の検出結果に基づいて、前記高周波印加部から発生するノイズの逆位相の高周波を出力する逆位相出力部と、を有する。

(もっと読む)

熱処理装置

【課題】被処理体が大型化した場合であっても、同時に処理すべき被処理体の枚数を抑える必要がない。

【解決手段】熱処理装置1はクリーンルーム1A内に設置される。この熱処理装置1は被処理体Wを収容して熱処理するための処理容器3と、処理容器3の周囲を覆う断熱材16と、断熱材16内周面に設けられたヒータ5とを有する熱処理炉2と、処理容器3の上方の炉口3aを閉塞する蓋体10と、蓋体10に保温筒11を介して吊設され被処理体Wを多段に保持する保持具12とを備えている。熱処理装置1の熱処理炉2のうち、高さ方向長さの大部分は、クリーンルーム1Aの床面F下方に位置している。

(もっと読む)

ガス流量検定システム及びガス流量検定ユニット

【課題】圧力調整弁の二次側圧力の変動を低減して、流量制御機器から排出するガス流量を高精度に検定でき、測定用タンク内の圧力降下率を一定に維持する。

【解決手段】プロセスガス供給源からのガスを第1ライン遮断弁22と第2ライン遮断弁23と流量制御機器24とを経由しプロセスチャンバに供給する複数のプロセスガスライン2と、共用ガス供給源からのガスを第2ライン遮断弁23と流量制御機器24とを経由し排出すべく、分岐接続された共用ガスライン1とを有し、共用ガスライン1には、共用遮断弁12と測定用タンク13と第1圧力センサ141と圧力調整弁15とを備え、第1ライン遮断弁22及び共用遮断弁12を弁閉したとき、測定用タンク13内におけるガスの圧力降下を第1圧力センサ141により測定し流量制御機器24の流量検定を行うガス流量検定システムにおいて、圧力調整弁15は、該圧力調整弁15の二次側圧力を制御する。

(もっと読む)

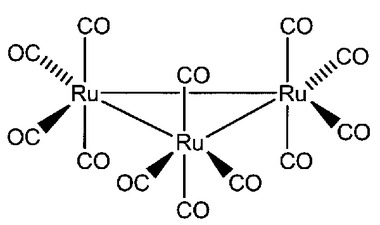

化学蒸着原料用の有機ルテニウム化合物及び該有機ルテニウム化合物の製造方法

【課題】高品質なルテニウム薄膜を製造することができる有機ルテニウム化合物を提供する。

【解決手段】下記化学式で示されるドデカカルボニルトリルテニウムからなる化学蒸着原料用の有機ルテニウム化合物において、鉄(Fe)の濃度が1ppm以下であることを特徴とする化学蒸着原料用の有機ルテニウム化合物。 (もっと読む)

(もっと読む)

窒化膜の製造装置及びその製造方法、並びにその製造プログラム

【課題】窒化膜の屈折率及び/又は堆積速度の分布の均一性を所定の数値範囲内に収めるとともに、窒化膜の応力の制御性を高める。

【解決手段】本発明の1つの窒化膜の製造装置100は、チャンバー30内に配置された基板20上にプラズマCVD法によって窒化膜70(70a)を形成する窒化膜の製造装置100である。具体的には、この窒化膜の製造装置100は、窒化膜70(70a)の形成のために独立に印加する相対的に高い周波数の第1高周波電力及び/又は相対的に低い周波数の第2高周波電力とを用いて得られる、所定の数値範囲内に収まった前述の窒化膜の屈折率の分布及び/又は前述の窒化膜の堆積速度の分布に基づいて、所望(応力が0の場合を含む)の窒化膜70(70a)の圧縮応力又は引張応力を得るための第1高周波電力が印加される第1期間と第2高周波電力が印加される第2期間とを算出する制御部39を備えている。

(もっと読む)

成膜装置及び成膜方法

【課題】成膜処理において、従来に比べて大面積の成膜用基板を、効率よく成膜する。

【解決手段】プラズマを用いた成膜装置は、成膜用基板が配置される成膜空間を備える成膜チャンバと、前記成膜空間に導入された成膜用ガスを用いてプラズマを生成するプラズマ生成ユニットと、を有する。前記プラズマ生成ユニットは、プレートであって、前記プレートの厚さ方向に貫通する複数の貫通孔と、前記貫通孔それぞれの両側の開口の周りに設けられた電極対と、を備えたプラズマ生成プレートと、前記貫通孔それぞれの中でプラズマを生成するために、前記電極対にプラズマ生成電圧を供給する電源と、前記プラズマ生成電圧の供給を前記電極対毎に制御する制御ユニットと、を有する。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】基材の表面近傍をごく短時間だけ均一に高温熱処理するに際して、あるいは、反応ガスによるプラズマまたはプラズマと反応ガス流を同時に基材へ照射して基材を低温プラズマ処理するに際して、基材の所望の被処理領域全体を短時間で処理することができるプラズマ処理装置及びプラズマ処理方法を提供することを目的とする。

【解決手段】誘導結合型プラズマトーチユニットTにおいて、全体としてコイルをなす銅棒3が、石英ブロック4に接合された石英管12内に配置され、石英ブロック4は、石英管12及び石英管15内を流れる水によって冷却される。誘導結合型プラズマトーチユニットTの最下部にプラズマ噴出口8が設けられる。長尺チャンバのチャンバ内部空間7にガスを供給しつつ、銅棒3に高周波電力を供給して、長尺チャンバのチャンバ内部空間7にプラズマを発生させ、基材2に照射する。

(もっと読む)

温度検出装置、基板処理装置、及び半導体装置の製造方法

【課題】経時変化により熱電対素線が断線することや、熱電対接合部の位置ずれを抑制することができる温度検出装置を提供する。

【解決手段】鉛直方向に延在するように設置され鉛直方向の貫通穴を有する絶縁管と、上端に熱電対接合部を有する熱電対素線であって前記絶縁管の貫通穴に挿通され前記絶縁管の下端から出た鉛直方向の部分が水平方向に向きを変える熱電対素線と、前記絶縁管の下方に設けられた空間であって前記絶縁管の下端から出た熱電対素線の熱膨張が拘束されることを抑制するバッファエリアとを有し、前記熱電対素線の上部又は鉛直方向における中間部を前記絶縁管に支持されるように温度検出装置を構成する。

(もっと読む)

101 - 120 / 3,811

[ Back to top ]