Fターム[4K030LA21]の内容

Fターム[4K030LA21]の下位に属するFターム

切削工具 (534)

Fターム[4K030LA21]に分類される特許

21 - 40 / 57

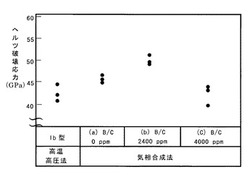

高強度ダイヤモンド膜工具

【課題】耐欠損性を向上させることで破壊強度と耐摩耗性に優れ、かつ放電加工等の電気加工を主体とした研磨加工が可能な多結晶・単結晶の高強度ダイヤモンド膜工具やコーティング工具を提供する。

【解決手段】多結晶ダイヤモンド膜をコーティングした工具、もしくは/および単結晶ダイヤモンド工具において、気相法による膜状ダイヤモンドにボロンをドーピングすることで破壊強度を向上させる。また、ボロン添加による導電性付与により電気加工を可能にする。

(もっと読む)

硬質物質の製造方法

【課題】従来に比べて簡便に硬質物質を製造することが可能な製造方法を提供すること。

【解決手段】硬質物質は、パルス放電によるプラズマ化学気相成長法を用いて、B、Ti、WおよびSiから選択される少なくとも1種の元素の酸化物を水素還元し、窒化、炭化または炭窒化させることにより製造される。この酸化物には、B2O3、TiO、TiO2、Ti2O3、WO2、W2O5、WO3、SiO2から選択される1種または2種以上が含まれていると良い。また、上記製造方法により得られた硬質物質をコーティング材として工具に使用する。

(もっと読む)

ダイヤモンド単結晶基板の製造方法及びダイヤモンド単結晶基板

【課題】半導体材料、電子部品、光学部品、切削・耐磨工具などに用いられる大面積で高品質なダイヤモンド単結晶基板を高速に製造する方法を提供する。

【解決手段】種基板1として、主面の面方位が略<100>方向に揃った複数個のダイヤモンド単結晶基板を並べて配置し、気相合成法により種基板1上にダイヤモンド単結晶を成長させるダイヤモンド単結晶基板の製造方法であって、種基板1の主面の面方位が{100}面に対する傾きが5度以下であり、第一の段階における成長パラメータαが2.0以上3.0未満であり、第二の段階におけるαが3.0以上である。

(もっと読む)

微細加工用超硬材料工具

【課題】酸化タングステン材料を利用することによりマイクロメートル領域の形状を持つ金型部品の耐久性を向上し、それを用いた微小部品生産を実現する。

【解決手段】微細加工用超硬材料工具は、加工工具部の材料が炭化タングステンを主材料とした超硬材料からなり、その表面に20nm以上200nm以下の厚さを持つ酸化タングステン5を主材料とした薄膜構造2を持たせ、酸化タングステン5を主材料とした薄膜構造2は、単結晶、多結晶構造及びアモルファス構造6のいずれか1つ、又は単結晶、多結晶構造及びアモルファス構造6の混合状態からなり、酸化タングステンを主材料とした薄膜構造は、酸化触媒効果を持つ金ナノ粒子7を含有し、打ち抜き用金型工具、絞り用金型工具、曲げ用金型工具のいずれかとして使用される。

(もっと読む)

真空処理装置及び真空処理方法

プラズマ法を実施するための真空処理装置もしくは真空処理方法であって、このとき前記処理は真空室(1)内で行われ、前記真空室には、陰極(10)及び前記陰極にアーク発生器を介して電気的に接続可能な陽極(13)から構成されている、低電圧アーク放電(15)(NVBE)を発生させるための装置と、ワークピース(2)を受容及び移動させるための、電気的にバイアス発生器(16)に接続可能なワークピースキャリア(7)と、少なくとも1つの不活性ガス及び/又は反応性ガスのための供給口(8)と、が配置されている。このとき、少なくとも前記陽極の表面の一部はグラファイトから構成されており、高温にて作動する。  (もっと読む)

(もっと読む)

コーティングされたCBN

本発明は、cBN、亜酸化ホウ素及び/又は炭化ホウ素の超硬質研磨材料の基材と、金属が、好ましくはTiであり、好ましくは実質的に、炭化物、窒化物又はホウ化物の形である、炭化物/窒化物/ホウ化物を形成する金属の第1の層と、W、Mo、Cr、Ni、Ta、Au、Pt、Pd、及びそれらの合金から選択される高融点金属の第2の層と、第2の層の金属が、オーバーコーティングの金属と異なり、Ag、Ni、Cu、Au、Pd、Pt、Rh、Os、Ir、Re、並びに青銅(Cu/Sn)、銀/青銅、及び銀/錫等のその任意の組み合わせ及び合金のオーバーコーティングを含む、cBN、亜酸化ホウ素及び炭化ホウ素から選択される、ホウ素又は窒素を含有するコーティングされた超硬質研磨材料に関する。本発明は、さらに、このような材料の製造方法と、このような材料の工具における使用と、このような材料を含む工具とに関する。 (もっと読む)

化学気相堆積炭化ケイ素物品

【課題】改善された化学気相堆積炭化ケイ素物品および該物品の部品を結合する方法が求められている。

【解決手段】化学気相堆積炭化ケイ素物品および化学気相堆積炭化ケイ素物品を製造する方法が開示される。化学気相堆積炭化ケイ素物品は、焼結セラミック結合部116によって結合された複数の部品112、114で構成されている。結合部が強化され、物品の結合部における公差を維持する。物品は、半導体処理で使用され得る。

(もっと読む)

モールドプレス成形型、及びその製造方法、並びにガラス光学素子の製造方法

【課題】一対の上下型と、これらを収容する胴型とを備えた成形型において、プレス成形中にガラス素材が胴型内周面に接触しても、ガラス素材の離型が極めてよく、連続プレス成形を行っても成形体の取り出し不良、ワレや形状不良などの欠陥、胴型内面の損傷や破壊などの問題が生じない耐久性に優れたモールドプレス成形型、及びその製造方法、並びにそのようなモールドプレス成形型を用いたガラス光学素子の製造方法を提供する。

【解決手段】プラズマ発生源114,115を備えた反応容器110内に、筒状の胴型30を、その内周面側の中空部に棒状電極113を挿通した状態で配置し、反応容器110内の雰囲気ガスを排気した後、反応容器110内に炭素を含むガス状の成膜材料を導入してプラズマ化することにより炭素荷電粒子を生成するとともに、棒状電極113に負のバイアス電圧を印加して、炭素荷電粒子を胴型30の内周面に誘導して炭素含有膜を形成する。

(もっと読む)

ヒータ温度制御方法、ヒータ温度制御装置及び物品処理装置

【課題】物品処理装置におけるヒータ温度制御のために熱電対温度検出器を採用している場合において、熱電対温度検出器の交換を容易にし、ヒータ温度を適切に制御して被処理物を目的とする温度へ向け精度よく加熱することができるようにする。

【解決手段】ヒータ5の複数の部位に熱電対温度検出器S1、S2、S3を取り外し可能に取り付け、該検出器で検出される複数のヒータ温度のうちの最高温度に基づいてヒータ5を代表するヒータ代表温度を求め、ヒータ代表温度に基づいて、被処理物Wが所定温度へ向け加熱されるためのヒータ温度が得られるように、ヒータ電源6からヒータ5(シースヒータ53)への通電を制御する。

(もっと読む)

耐摩耗性皮膜およびこれを備えた工具

【課題】 高温であっても耐摩耗性を発揮することができ、低コストにて提供が可能な耐摩耗性皮膜を提供することを目的とする。

【解決手段】 基材3上に形成され、金属窒化物とされた表層5を備えた耐摩耗性皮膜であって、表層5上には、表層5を皮膜する最表層10が設けられ、最表層10は、炭素が固溶されたアルミナとされていることを特徴とする。

(もっと読む)

被覆膜の除膜方法および被覆部材の再生方法

【課題】基材の表面に被覆膜が形成された被覆部材において、被覆膜が炭素を主成分とする炭素系被覆膜さらには金属元素等を含む炭素系被覆膜であっても被覆膜を容易に除去できる、新規な被覆膜の除膜方法を提供する。また、被覆膜を除去した後、再び被覆膜を成膜することで、被覆部材を再生する方法を提供する。

【解決手段】本発明の被覆膜の除膜方法は、基材と、基材の表面の少なくとも一部に被覆され炭素を主成分とする炭素系被覆膜と、からなる被覆部材10から炭素系被覆膜を除去する除膜方法であって、炭素に対して酸化作用をもつ溶融塩2を炭素系被覆膜に接触させて基材の表面に被覆された炭素系被覆膜の少なくとも一部を除去する。また、本発明の被覆部材の再生方法は、本発明の被覆膜の除膜方法を用いて被覆部材から炭素系被覆膜を除去した(11)後に、その表面に被覆膜を形成する。

(もっと読む)

成膜装置

【課題】原料ガスの流れ具合の最適化によつて、緻密で微細なワレやカケを生じにくい膜質を容易に実現でき、平滑な光学面を容易に創成できる成膜装置を提供する。

【解決手段】内筒9における原料ガスの流れ方向の断面が回転対称形状であるようにすることで、熱CVD時に内筒9内の原料ガスの滞留を抑え、成膜速度を高めることで、成膜後における機械加工時に凸凹状の欠陥が生じることを抑制している。

(もっと読む)

非酸化物セラミック被覆の蒸着方法

本発明は、金属基板への気相における化学的蒸着による、炭化クロム、チッ化クロム、または炭チッ化クロムあるいは化学的特性がクロムの化学的特性に近い金属元素を基材とする非酸化物セラミックタイプの被覆の蒸着方法であって、主として、a) ビス(アレン)群に属し分解温度が300℃から550℃の間に含まれる、蒸着すべき金属の前駆分子化合物であって酸素原子のない溶媒に溶解された化合物を含む溶液を用意するステップと、b) エアロゾルの形態の前記前駆体溶液を、溶媒の沸騰温度と前駆体の分解温度との間に含まれる温度に熱せられた蒸発装置(3)内に投入するステップと、c)蒸発装置(3)およびCVD反応装置(10)に大気圧がかかっている状態で、蒸発装置(3)の中性ガス束により、前駆体および気化エアロゾルを、被覆すべき基板を支持し前駆体の分解温度より高い温度であって最高でも550℃までの温度に熱せされたサセプタ(13)を備える冷壁CVD反応装置(10)側に移動させるステップとを含むことを特徴とする方法を対象とする。 (もっと読む)

被覆体およびその製造方法

【課題】硬質基材に対するダイヤモンドコーティングの密着性を改善する。

【解決手段】被覆体は、超硬合金またはサーメットで硬質物質粒子(1)及び結合材(2)を構成成分とする基材と、その上に被覆される密着性のダイヤモンド層(4)とから成っている。基材の表面およびダイヤモンド層(4)の下方にある硬質物質粒子(1)の少なくとも一部は、密着性を高めるため粒内破壊型で穿孔状の凹部を有している。基材表面の硬質物質粒子が化学的工程を経て腐蝕され、粒内破壊が起きるので、窪み状または穿孔状の凹部が生成される。基材は、WCおよびCoを主成分とする超硬合金で構成することができる。基材の機能面にはCVD法によりダイヤモンド層を被覆する。

(もっと読む)

光学素子成型用被覆金型及びその製造方法

【課題】機械加工し易く、表面が均一で、しかも、高温での特性が極めて安定している金型成型面を有する、優れたガラス成型能力を有する長寿命の光学素子成型用金型を提供する。

【解決手段】金型基体の表面に皮膜が被覆された光学素子成型用被覆金型において、該皮膜は、硼素を含有し且つ硬度HkがGPaで、0.5≦Hk≦1.5、であるアモルファス状皮膜を有することを特徴とする光学素子成型用被覆金型及び前記アモルファス状の硼炭窒化膜を被覆する際に、原料ガスとして少なくともアセトニトリルガスと硼素含有ガスを用い、成膜温度を750〜1010℃の範囲内に制御することを特徴とする光学素子成型用被覆金型の製造方法。

(もっと読む)

気相ダイヤモンド膜のコーティング方法及び装置

【課題】3次元形状試料に対して、均一に気相合成ダイヤモンド膜を効率良くコーティングするための装置を提供する。

【解決手段】熱フィラメント法による気相ダイヤモンド膜のコーティング方法において、コーティング装置の内部に、加熱用フィラメント1、加熱用フィラメント1の近傍に配置した被コーティング試料4及びフィラメント加熱用の上部電極と下部電極を配置し、コーティング装置本体に上部電極を固定すると共に、該上部電極にフィラメント1の上端部を固定し、フィラメント1の下端部を移動自在な下部電極に固定して、下部電極がフィラメント1により吊持された状態とし、下部電極の重量及びフィラメント1の自重によりフィラメント1を緊張させると共に、該緊張したフィラメント1を通電加熱し、かつダイヤモンド原料となるガスを供給して、ダイヤモンド膜を試料4に気相ダイヤモンド膜をコーティングする。

(もっと読む)

ハニカム構造体成形用金型の再生方法及び再生金型

【課題】金型を精度よく、容易に再生することができ、かつ、優れた耐久性・耐摩耗性を得ることができるハニカム構造体成形用金型の再生方法及び再生金型を提供すること。

【解決手段】材料を供給するための供給穴12と、供給穴12に連通して格子状に設けられ、材料をハニカム形状に成形するためのスリット溝13とを有し、使用により摩耗した部分を有するハニカム構造体成形用金型1の再生方法は、スリット溝13を形成した金型本体11の押出方向の先端面である溝形成表面130と、溝形成表面130とスリット溝13の内側面131とが交わって形成される角部14の摩耗部分19との上に、溝形成表面130側から成膜材料を供給して、PVD処理を行うことによって再生膜2を形成する。

(もっと読む)

型成形工具

【課題】型成形工具の摩耗を抑制し、特に石英等の既存の直接プリント法ではパターン形成が難しいような被加工物に対して、モールドを消耗、破壊させることなく、形状転写性良くパターン形状を作製することが可能なモールドを提供する。

【解決手段】被加工物に対して凹凸形状を転写するための型成形工具であって、前記型成形工具の被加工物に接触する部分が凹凸形状を有するダイヤモンドからなる型成形工具を提供する。また前記型成形工具が、補助基体上にダイヤモンドが形成された2層以上の複合体構造であることが好ましく、さらに前記型成形工具が、5〜100μmの波長域における光の透過率が30%以上であることが好ましい。

(もっと読む)

硬質被覆層が高速切削加工ですぐれた耐チッピング性を発揮する表面被覆サーメット製切削スローアウエイチップ

【課題】高速切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する被覆切削チップを提供する。

【解決手段】チップ基体の表面に、下部層としてTi化合物層、上部層としてα型Al2O3層、の硬質被覆層を蒸着形成してなる被覆切削チップにおいて、前記上部層のα型Al2O3層の全面に、窒化チタン層からなる研磨材層を、0.5〜5μmの平均層厚で蒸着形成した状態で、ウエットブラストにて、噴射研磨材としてAl2O3微粒を配合した研磨液を噴射し、工具取り付け孔周辺部の前記研磨材層を残して、前記上部層のα型Al2O3層の表面を研磨して、その表面粗さをRa:0.2μm以下としてなる。

(もっと読む)

硬質被覆層が高速切削加工ですぐれた耐チッピング性を発揮する表面被覆サーメット製切削スローアウエイチップ

【課題】高速切削加工で硬質被覆層がすぐれたチッピング性を発揮する被覆切削チップを提供する。

【解決手段】チップ基体の表面に、下部層としてTi化合物層、上部層としてα型Al2O3層、の硬質被覆層を蒸着形成してなる被覆切削チップにおいて、前記上部層のα型Al2O3層の全面に、窒化チタン層からなる研磨材層を、0.5〜5μmの平均層厚で蒸着形成した状態で、ウエットブラストにて、噴射研磨材としてSiC微粒を配合した研磨液を噴射し、工具取り付け孔周辺部の前記研磨材層を残して、前記上部層のα型Al2O3層の表面を研磨して、その表面粗さをRa:0.2μm以下としてなる。

(もっと読む)

21 - 40 / 57

[ Back to top ]